QUALITÄTSKONTROLLE

KUPFERLEGIERUNG

EINFÜHRUNG

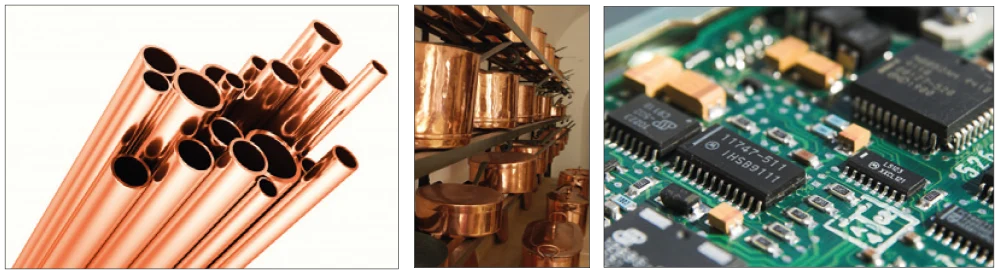

• Kupfer ist ein Metall, das am häufigsten in Form von Gestein in Kombination mit anderen Elementen (Kupferoxid oder Kupfersulfid) vorkommt.

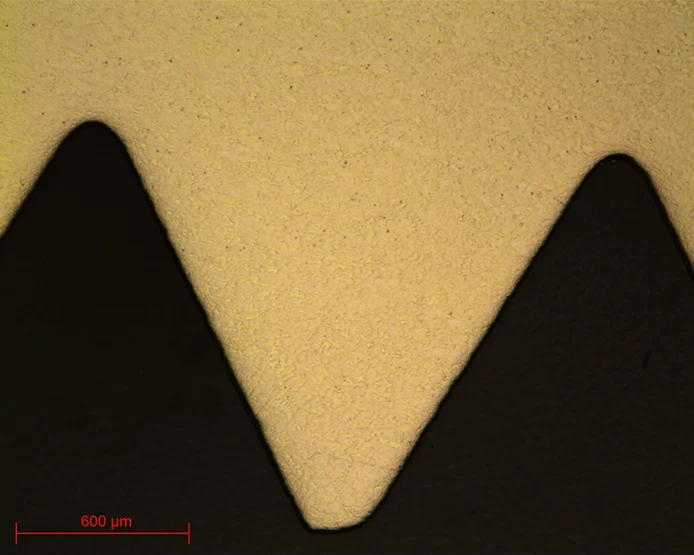

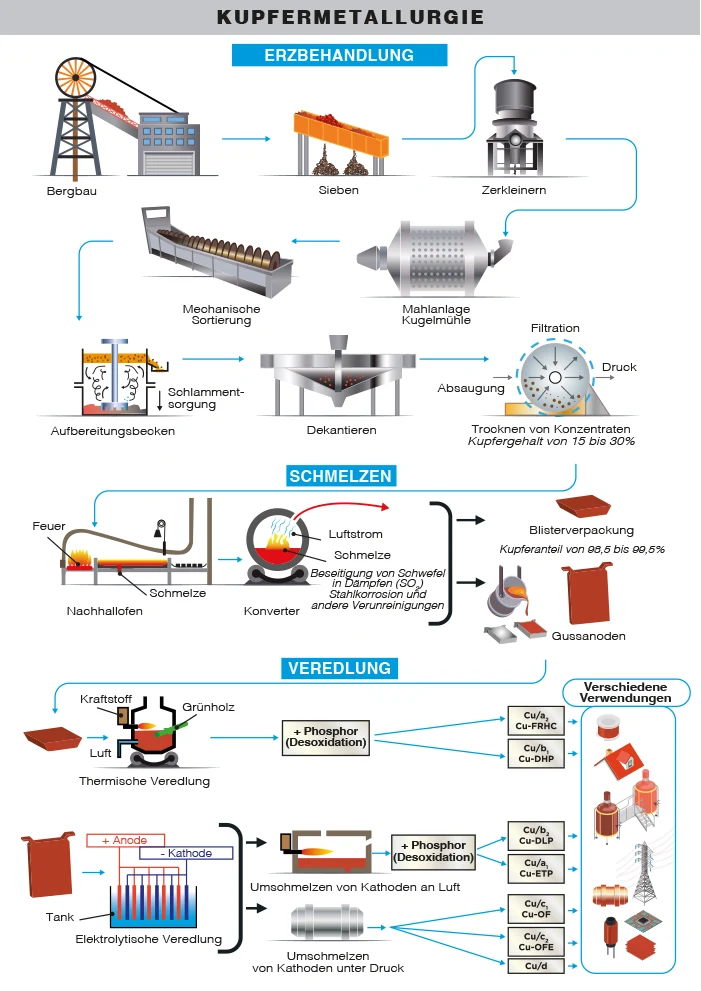

• Bei einem mehrstufigen metallurgischen Schmelzprozess (Abbildung 1) entsteht reines Kupfer.

• Es gibt auch niedriglegiertes Kupfer (4-5% Legierungszusätze).

• Kupfer ist ein duktiles Material und ein guter elektrischer und thermischer Leiter.

Abb. 1: Kupfergewinnung

Messing ist eine Legierung aus Kupfer und Zink, deren Anteil zwischen 5 und 40% liegen kann. Die Zugabe von Zink macht diese Legierung fester und erleichtert die Bearbeitung. Diese Legierung kann in der Schraubenindustrie, bei der Herstellung von Teilen für Schmuck oder Uhren usw. verwendet werden.

Bronze ist eine Legierung aus Kupfer und Zinn. Der Zinnanteil kann je nach Herstellungsverfahren bis zu 20% betragen. Es kann auch zusätzliche Elemente wie Blei enthalten, das eine bessere Bearbeitbarkeit ermöglicht, oder Phosphor, das die mechanischen Eigenschaften verbessert.

Bronze ist widerstandsfähiger als Kupfer allein, weshalb es als Reibmaterial verwendet werden kann

METALLOGRAPHISCHE PRÄPARATION

Diese Schritte haben folgende Reihenfolge:

• Standardisierung der Geometrie der entnommenen Probe (falls erforderlich), genannt «EINBETTEN».

• Verbesserung des Oberflächenzustands dieser Probe, genannt «SCHLEIFEN & POLIEREN».

• Charakterisierung der Probe: Sichtbarmachung der Mikrostruktur der Probe durch ein Ätzreagenz (falls erforderlich) namens «ÄTZEN» und mikroskopische Untersuchungen (optisch oder elektronisch).

TRENNEN

Mit anderen Worten ist es wichtig, eine Erwärmung oder Verformung des Metalls zu vermeiden, die zu einer Gefüge-Veränderung oder einer Kaltverfestigung führen könnte. Das Trennen ist ein grundlegender Schritt, der die weitere Präparation und Inspektion von Teilen voraussetzt.

Das breite Angebot von PRESI an Trenn- und Präzisionstrennmaschinen mit mittlerer und großer Trenn-Kapazität kann an alle Anforderungen hinsichtlich Schnittgenauigkeit, Dimensionierung oder Menge der zu schneidenden Produkte angepasst werden:

=> Das Spannen, d. h. das Fixieren des Werkstücks, ist ebenfalls wesentlich. Wenn das Werkstück nicht gut geklemmt wird, kann der Trennschnitt Risiken für das Verbrauchsmaterial, das Werkstück und die Maschine darstellen.

VERBRAUCHSMATERIAL

|

KUPFER MESSING BRONZE |

| Präzisionstrennen | MNF UTW S (Ø180 mm) |

| Trennen mittelgroßer Proben |

MNF |

| Trennen großer Proben |

MNF |

Tabelle 1: Auswahl der richtigen Trennscheibe

EINBETTEN

=> Das Erreichen einer qualitativ hochwertigen Einbettung ist wichtig, um zerbrechliche Materialien zu schützen und gute Präparationsergebnisse für das Polieren und zukünftige Analysen zu erzielen.

Vor der Einbettung sollte die Probe gesäubert werden und Schneidgrate sind zu entfernen. Eine Reinigung mit Ethanol und in einem Ultraschallbad ist ebenfalls möglich. Dies ermöglicht es dem Harz, so gut wie möglich an der Probe zu haften und reduziert somit die Schrumpfung (Raum zwischen dem Harz und der Probe).

Wenn eine Schrumpf vorherrscht, kann dies zu Problemen beim Polieren führen. Schleifkörner können sich in diesem Raum festsetzen und zu einem späteren Zeitpunkt freigesetzt werden, wodurch die Gefahr von Kratzern auf der Probe und der Polierfläche besteht. In diesem Fall wird empfohlen, zwischen den einzelnen Schritten die Probe in ein Ultraschallgerät zu legen

Es gibt zwei Einbettmöglichkeiten:

DIE WARMEINBETTUNG

• Vollautomatische Warmeinbettpresse.

• Einfach zu bedienen.

• Ihr Speicher, Ihre Prozessanpassung und ihre Ausführungsgeschwindigkeit machen Sie zu einer hochpräzisen Maschine.

• Die Warmeinbettmaschine hat 6 verschiedene Formdurchmesser von 25.4-50 mm.

PLUSPUNKT

KALTEINBETTUNG

• Wenn die zu untersuchenden Teile zerbrechlich / druckempfindlich sind

• Wenn sie eine komplexe Geometrie haben, z. B. eine Wabenstruktur.

• Wenn eine große Anzahl von Teilen in Serie eingebettet werden soll.

Das Kalteinbettverfahren kann angewendet werden mit:

PLUSPUNKT

PLUSPUNKT

Um den Anforderungen der Benutzer gerecht zu werden, bietet PRESI eine ganze Reihe von Kalteinbettformen an:

Das Kalteinbettverfahren hat verschiedene Einbettformen mit diversen Durchmessern von Ø 20 – 50 mm. Diese sind in verschiedene Typen unterteilt: optimierte Formen mit der Bezeichnung «KM2.0», Gummi-, Teflon- oder Polyethylenformen.

Die Kalteinbettung ist auch flexibler als die Warmeinbettung, weil es unterschiedliche Einbettformen für spezifische Anforderungen gibt

VERBRAUCHSMATERIAL

|

KUPFER MESSING BRONZE |

| Warmeinbettprozess | Phenol Allyl |

| Kalteinbettprozess | KM-U 2S MA2+ |

Table 2: Auswahl des richtigen Einbettmittels

SCHLEIFEN UND POLIEREN

PRESI bietet eine breite Palette an manuellen und automatischen Schleif- und Poliermaschinen mit einer großen Auswahl an Zubehör für alle Anforderungen, vom Schleifen bis zum Superfinish und Polieren von Einzel- oder Serienproben.

Die MECATECH-Reihe von automatischen Schleif- und Poliermaschinen ermöglicht es sowohl manuell als auch automatisch zu Schleifen und zu Polieren. Mit seinen fortschrittlichen Technologien und einer Motorleistung von 750 bis 1500 W konzentriert sich die gesamte Erfahrung von PRESI auf dieses sehr vollständiges Sortiment. Unabhängig von Probenanzahl oder -größe garantiert die MECATECH ein optimales Schleif- oder Polierergebnis.

VERBRAUCHSMATERIAL UND POLIERANLEITUNGEN

Alle ersten Schritte jeder Schleif- und Polieranleitung werden als «Nivellieren» bezeichnet und bestehen darin, Material schnell zu entfernen, um eine plane Oberfläche der Probe (und des Einbettmittels) zu erhalten. Die unten angegebenen Parameter sind standardisiert und können daher nach Bedarf geändert werden.

Der Probenandruck variiert je nach Probengröße, im Allgemeinen gilt jedoch Folgendes: 1 daN pro 10 mm Einbettdurchmesser für die Schleifschritte (z. B. Ø 40 mm = 4 daN), dann die Kraft bei jedem Polierschritt mit einer Schleifsuspension um 0,5 daN reduzieren.

Das Folgende ist ein allgemeiner Polierprozess für Kupfer und seine Legierungen:

| N° | Verbrauchsmaterial | Suspension / Lubrikant |

Arbeitsplatte (U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | SiC P320 | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDM / Reflex Lub |

150 | 135 | 4’ | |

| 3 | RAM | 3μm LDP / Reflex Lub |

150 | 135 | 3’ | |

| 4 | TFR | 1μm LDM / Reflex Lub |

150 | 135 | 1’ | |

| 5 | SUPRA | SPM / Wasser | 150 | 100 | 1’ |

Beim Schleifen sollte die Drehrichtung von Kopf und Platte nicht umgekehrt werden, da dies die Ebenheit nachteilig beeinflussen kann. Das Umkehren der Drehrichtung kann jedoch hilfreich sein, wenn eine große Menge Material entfernt werden muss.

Die LDM-Suspension wird mit dem Reflex LUB-Schmiermittel verwendet, wodurch das Poliertuch ausreichend angefeuchtet werden kann, ohne dieses nur mit Diamantsuspension zu überladen. In jedem Fall muss darauf geachtet werden, dass das Poliertuch nicht zu stark mit Suspension oder Schmiermittel benetzt wird, um einen « Aquaplaning-Effekt“ zu vermeiden.

Während dieser Phase wird die Drehung des Kopfes in Bezug auf die Platte umgekehrt, um die Suspension so weit wie möglich auf dem Poliertuch zu halten.

Abhängig vom erhaltenen Ergebnis kann diese Stufe durch die Verwendung einer PRESI Nr. 2-Aluminiumoxidsuspension ersetzt werden.

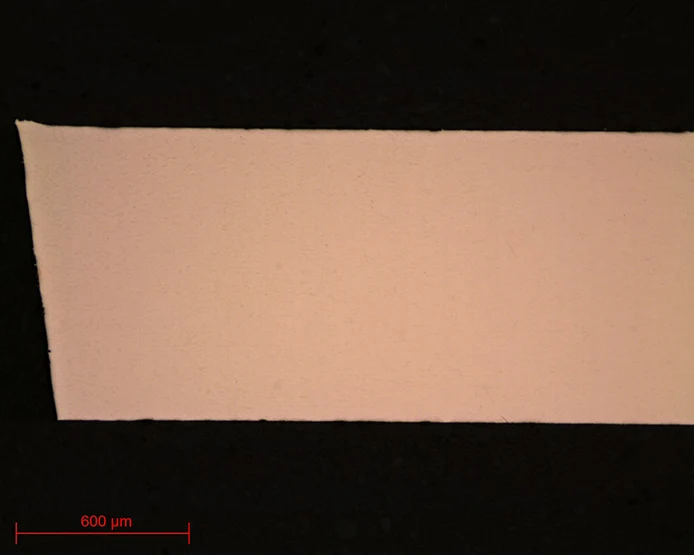

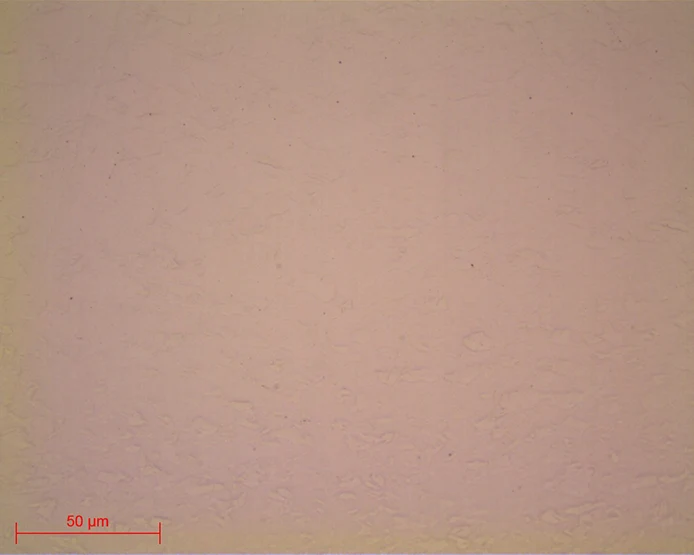

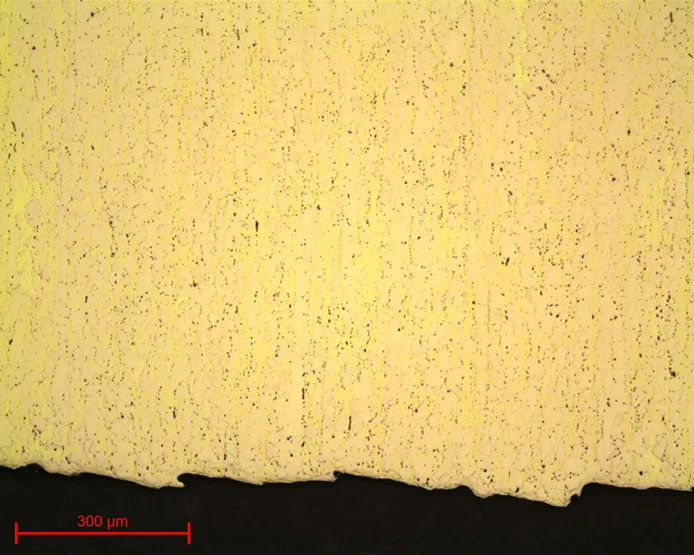

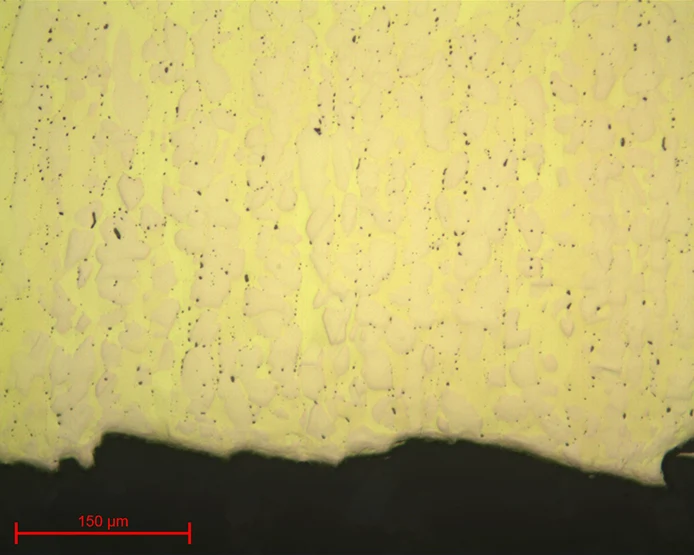

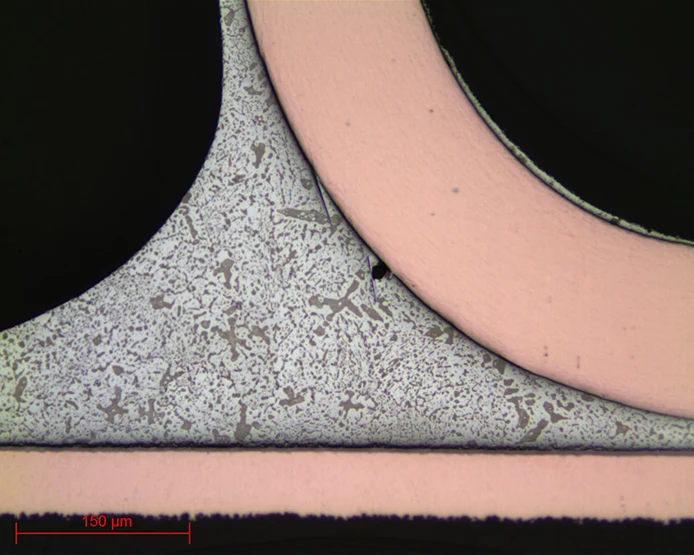

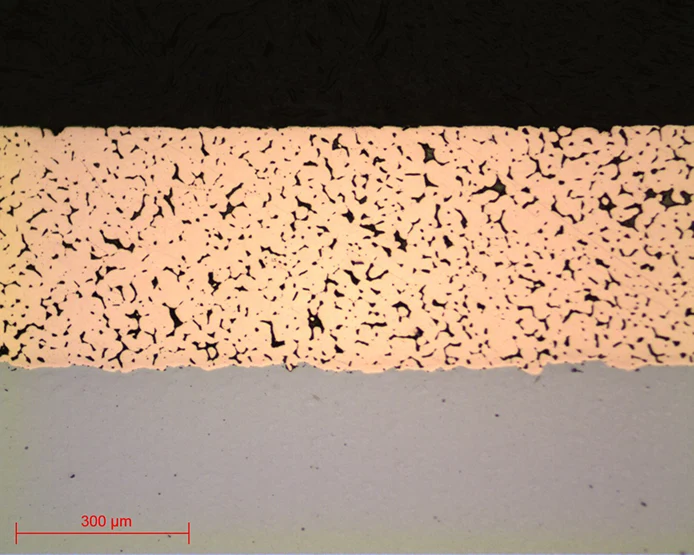

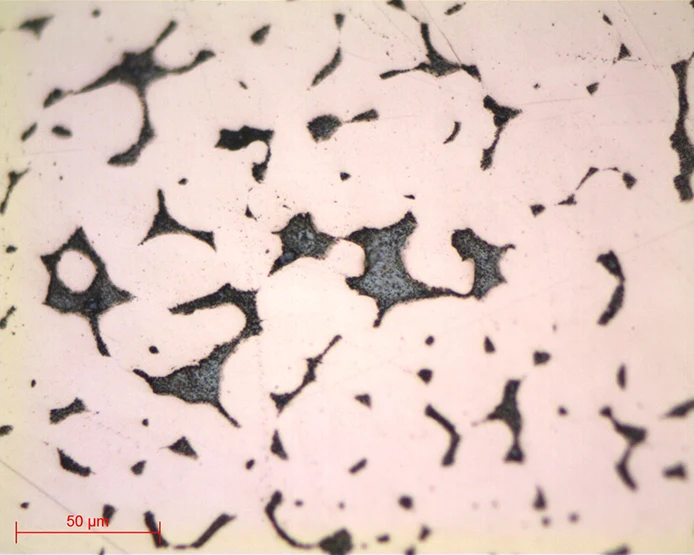

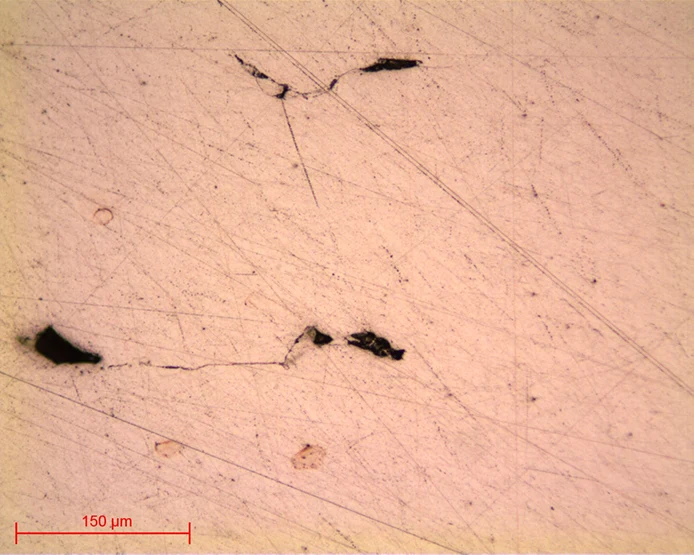

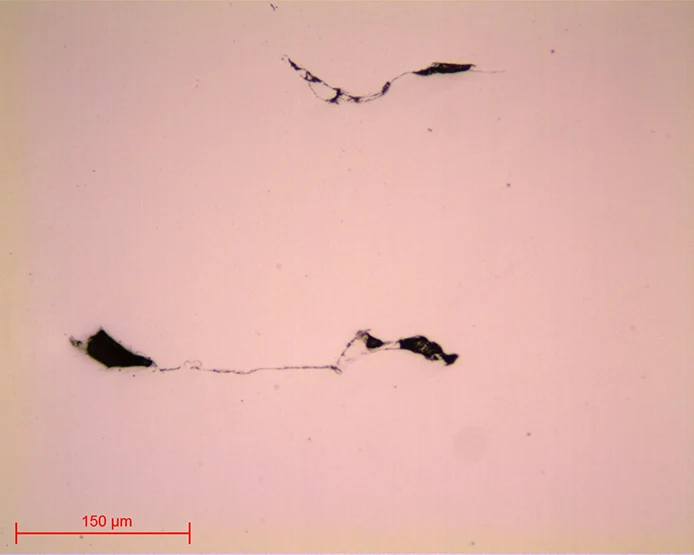

Die Abbildungen 9-14 zeigen das Ergebnis auf Kupfer und Messing nach Anwendung des oben genannten Polierverfahrens.

Manchmal ist es notwendig, die Polierprozesse an die Empfindlichkeit des Materials anzupassen. Nachfolgend finden Sie ein Beispiel für einen Polierprozess für eine Bronzebeschichtung mit Blei.

| N° | Verbrauchsmaterial | Suspension / Lubrikant |

Arbeitsplatte (U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | SiC P320 | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | SiC P1200 | Ø / Wasser | 300 | 150 | 1’ | |

| 3 | SiC P4000 | Ø / Wasser | 300 | 150 | 1’ | |

| 4 | NT | PRESI n°2 | 150 | 100 | 1’ | |

| 5 | NT | PRESI n°1 | 150 | 100 | 1’ |

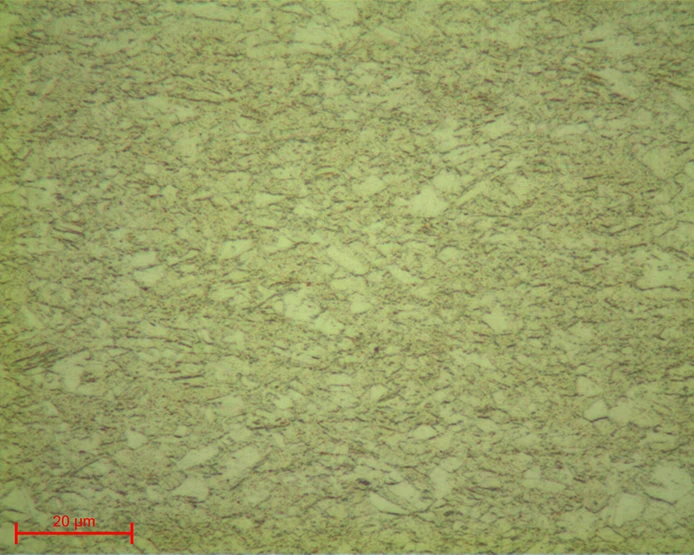

MIKROSTRUKTUR

Die Verwendung von Ätzreagenzien zeigt Korngrenzen, Phasen usw. an.

Die Hauptreagenzien sind:

– alkoholische Lösung von Fe III-Säurechlorid (Abbildung 17)

– Kaliumdichromat (Abbildung 18)

Diese Reagenzien sind im PRESI-Katalog erhältlich und andere spezifische Reagenzien sind auf Anfrage erhältlich.

Alle vorgestellten mikroskopischen Aufnahmen wurden mit der PRESI VIEW-Software erstellt:

WENN ES NOCH FEINER WERDEN MUSS

DOWNLOAD DER LABORNOTIZ

Füllen Sie einfach das untenstehende Formular aus:

Entdecken Sie unsere anderen Lab’Note:

- Qualitätskontrolle 3D-druck

- Kontrolle Wärmebehandlung abgeschreckt

- Qualitätskontrolle Medizinprodukte

- Qualitätskontrolle Stahl

- Qualitätskontrolle Edelstahl

- Qualitätskontrolle Gusseisen

- Qualitätskontrolle Kupferlegierung

- Qualitätskontrolle Aluminium

- Qualitätskontrolle Titan

- Qualitätskontrolle Keramikwerkstoffe

- Qualitätskontrolle Elektrobauteile

- Qualitätskontrolle Edelmetall