QUALITÄTSKONTROLLE

KERAMIKWERKSTOFFE

EINFÜHRUNG

Sie haben hohe Schmelzpunkte, eine sehr hohe Härte und keine Duktilität. Übliche Herstellungsverfahren (Bearbeitung, Gießen, plastische Verformung usw.) sind daher entweder ungeeignet oder nur unwesentlich. Bei der Herstellung wird ein Pulver vor dem Produktkonsolidierungsvorgang verarbeitet.

PRODUKTIONSPROZESS

bei denen Keramikpulver in einem Lösungsmittel (Wasser, Alkohol usw.) dispergiert werden, um eine Suspension mit den gewünschten Eigenschaften zu erhalten (Lösungsmittel werden dann bei nachfolgenden thermischen Zyklen entfernt). Diese erhaltene Suspension ermöglicht es, Gießvorgänge in Formen oder Klebeband und Ablagerungen durch Eintauchen durchzuführen.

Beispiel für Bandguss: Die Suspension wird laminiert und dann durch Infrarotstrahlung getrocknet, bevor sie lasergeschnitten und zu mehreren Schichten zusammengesetzt wird.

bei denen technische Keramikpulver mit organischen Bindungen gemischt werden, um eine Flüssigkeit zu erhalten (Bindungen werden in nachfolgenden thermischen Zyklen entfernt). Es wird dann durch Injektion oder Extrusion geformt.

Einspritzbeispiel: Die “Keramikflüssigkeit” wird in den Trichter eingespeist, dann erhitzt, komprimiert und in die Form eingespritzt, bevor sie abgekühlt und aus der Form entfernt wird.

zum Agglomerieren von Pulverpartikeln zum Füllen der Form, wodurch sie eine ausreichende Plastizität für die Verformung während des Pressens erhalten.

Beispiel für einachsiges Pressen: Die Form wird mit den Keramikpulvern gefüllt, die dann gepresst und anschließend aus der Form entfernt werden.

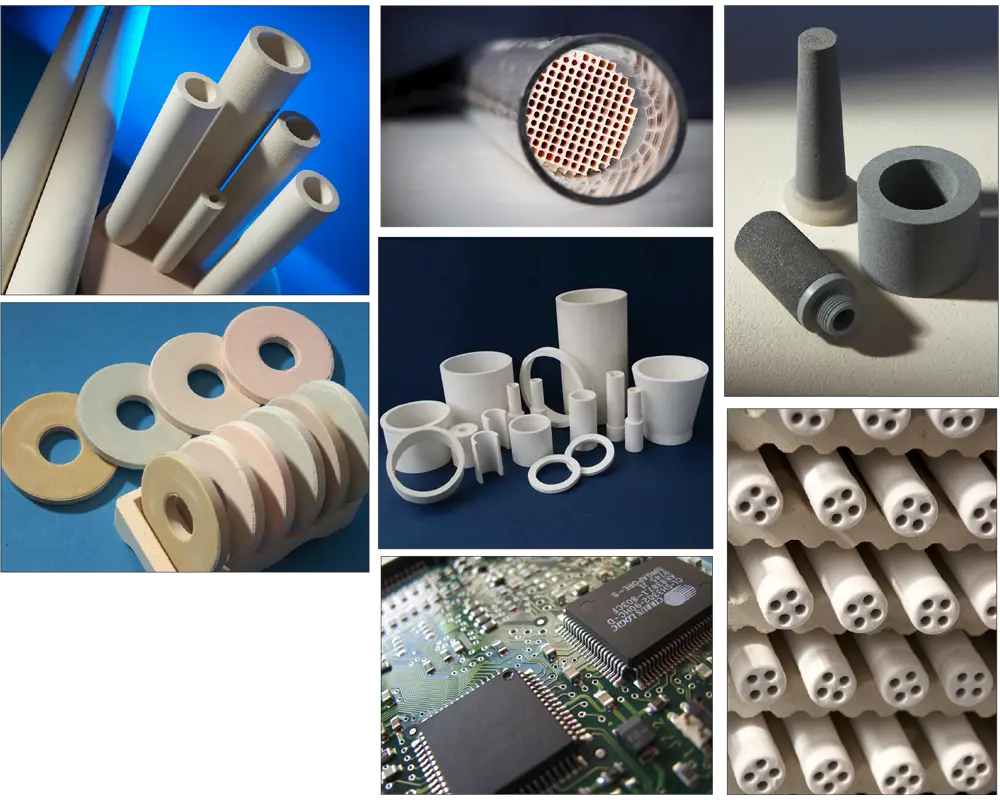

Technische Keramiken weisen eine Vielzahl physikalischer Eigenschaften auf, die geeignete Lösungen bieten, bei denen metallische Materialien und Polymere unwirksam sein können.

Unter diesen Eigenschaften sind die folgenden die wichtigsten:

• Mechanische Eigenschaften: Ihre extreme Härte bietet eine sehr gute Beständigkeit gegen Verschleiß, Abrieb und Druck.

• Thermische Eigenschaften: Keramik ist beständig gegen sehr hohe Temperaturen (bis zu 2.000 ° C).

• Elektrische Eigenschaften: Einige Keramiken sind ausgezeichnete elektrische Isolatoren, andere hingegen sind (Super-) Leiter.

• Chemische Eigenschaften: Einige besitzen chemische Inertheit (reaktionsträge), Biokompatibilität und Vakuumdichtheit.

• Optische Eigenschaften: Einige transparente Keramiken weisen außergewöhnliche optische Eigenschaften auf (sichtbare, IR- oder UV-Bereiche).

=> All diese Eigenschaften machen technische Keramik zu bemerkenswerten Materialien mit zahlreichen industriellen Anwendungen:

Der Elektroniksektor macht 70-75% des weltweiten Umsatzes mit technischer Keramik aus. Aufgrund ihrer verschiedenen Zusammensetzungen und Verwendungseigenschaften können elektronische Keramiken in einer Vielzahl von Anwendungen eingesetzt werden: elektrische Isolierung (Al2O3, SiO2, MgO usw.), Halbleiter (SiC, Cu2O, TiO2 usw.), elektrische Leiter (ReO2, MoSi2, LaB6, usw.) und magnetische Keramiken (Fe3O4, NiFe2O4, usw.).

Der medizinische Sektor verwendet auch Keramik, allgemein bekannt als “Biokeramik”. Sie werden in medizinischen Instrumenten und Systemen, in der rekonstruktiven Chirurgie (Prothesen, Implantate, Knochenersatz usw.) und im Dentalbereich (Implantate, Brücken, usw.) eingesetzt. Aluminiumoxid (Al2O3) und Zirkoniumdioxid (ZrO2) sind aufgrund ihrer Dichte, Reinheit, tribologischen Eigenschaften und mechanischen Beständigkeit die am häufigsten verwendeten Keramiken.

Technische Keramik wird üblicherweise als Filter oder Membran im Energie- und Umweltbereich eingesetzt. Partikelfilter oder Katalysatoren (einige mit Wabenstruktur) werden aus Keramik hergestellt und ermöglichen die Filterung und / oder den Abbau von Gasschadstoffen (SiC wird häufig wegen seiner Wärmeleitfähigkeit verwendet, aber auch Al2O3, CeO2, ZrO2, auf denen sich insbesondere Edelmetalle als Katalysatoren ablagern). Keramik wird auch im Kernbereich als Brennstoff verwendet (UO2, PuO2, usw.).

Die Verwendung von Keramikkomponenten im Telekommunikationssektor hat heute Vorrang, insbesondere aufgrund ihrer Beständigkeit gegenüber ihrer Umgebung und der Belastungen, denen sie ausgesetzt sind (Feuchtigkeit, Vibrationen, Temperaturschwankungen, etc.).

Auch in der Luft- und Raumfahrt, hat die technische Keramik eine Vielzahl von Anwendungen (Turbinenschaufeln, Teleskopspiegel, Sensoren, Brennräume, Motoren usw.).

Um ihre Zerbrechlichkeit auszugleichen, können Keramiken als Bestandteile von Verbundwerkstoffen verwendet werden. Keramik besteht im Allgemeinen aus der Matrix, die eine Reihe von Fasern (Glas, Kohlenstoff, Siliziumkarbid, etc.) enthält, die als “Verstärkung” bezeichnet werden. Diese Verbundwerkstoffe werden als “Keramikmatrix-Verbundwerkstoffe” (CMC) bezeichnet.

METALLOGRAPHISCHE PRÄPARATION

Das Erhalten einer Inspektionsfläche erfordert eine Abfolge von Vorgängen, von denen jeder unabhängig vom Material genauso wichtig ist wie der nächste. Diese Schritte erfolgen in dieser Reihenfolge:

• Standardisierung der Geometrie der entnommenen Probe (falls erforderlich), genannt “EINBETTEN”. • Verbesserung des Oberflächenzustands dieser Probe, genannt “SCHLEIFEN & POLIEREN”.

• Charakterisierung der Probe: Aufdecken der Mikrostruktur der Probe durch ein Ätzreagenz (falls erforderlich) namens “ÄTZEN” und mikroskopische Untersuchungen (optisch oder elektronisch).

TRENNEN

=> Das Spannen, d. h. das Fixieren des Werkstücks, ist ebenfalls wesentlich. Wenn das Werkstück nicht gut geklemmt wird, kann der Trennschnitt Risiken für das Verbrauchsmaterial, das Werkstück und die Maschine darstellen.

VERBRAUCHSMATERIAL

|

Keramiken |

| Präzisionstrennen | LM / LM+ / LR |

| Trennen mittelgroßer Proben | LM / LM+ / LR |

| Trennen großer Proben | LM / LM+ / LR |

Tabelle1: Auswahl der richtigen Trennscheibe

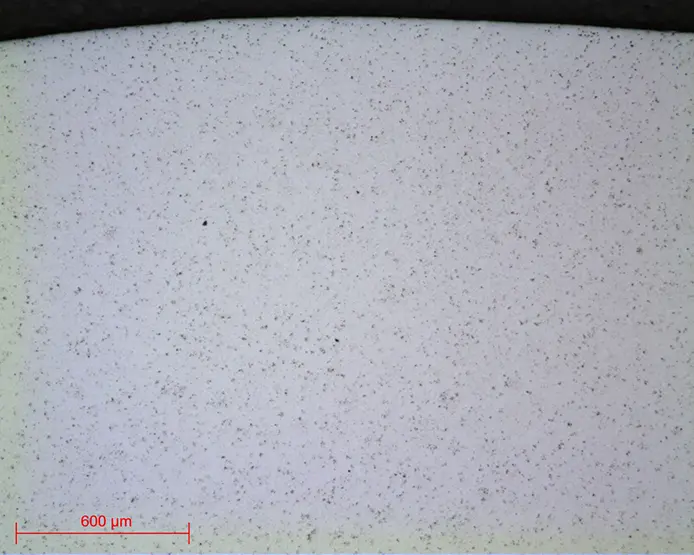

EINBETTEN

Das Erreichen einer qualitativ hochwertigen Einbettung ist wichtig, um zerbrechliche Materialien zu schützen und gute Präparationsergebnisse für das Polieren und zukünftige Analysen zu erzielen.

Vor der Einbettung sollte die Probe gesäubert werden und Schneidgrate sind zu entfernen. Eine Reinigung mit Ethanol und in einem Ultraschallbad ist ebenfalls möglich. Dies ermöglicht es dem Harz, so gut wie möglich an der Probe zu haften und reduziert somit die Schrumpfung (Raum zwischen dem Harz und der Probe).

Wenn eine Schrumpf vorherrscht, kann dies zu Problemen beim Polieren führen. Schleifkörner können sich in diesem Raum festsetzen und zu einem späteren Zeitpunkt freigesetzt werden, wodurch die Gefahr von Kratzern auf der Probe und der Polierfläche besteht. In diesem Fall wird empfohlen, zwischen den einzelnen Schritten die Probe in ein Ultraschallgerät zu legen.

Da keramische Materialien zerbrechlich sind, ist das Warmeinbettverfahren nicht möglich, da die ausgeübten Drücke zu hoch sind und daher die Proben beschädigen könnten. In solchen Fällen ist das Kalteinbettverfahren zu bevorzugen. Einige komplexe Geometrien erfordern auch eine Kalteinbettung, damit das Einbettmittel die Probe so gut wie möglich imprägnieren kann.

Diese Art der Einbettung wird auch bevorzugt, wenn eine große Anzahl von Teilen in Serie eingebettet werden soll.

KALTEINBETTUNG

PLUSPUNKT

PLUSPUNKT

VERBRAUCHSMATERIAL

|

Keramiken |

| Kalteinbettprozess | KM-U KM-B IP – IP FAST 2S* |

Tabelle 2: Auswahl des richtigen Einbettmittels

* Geeignet für sehr große Serien

SCHLEIFEN UND POLIEREN

PRESI bietet eine breite Palette an manuellen und automatischen Schleif- und Poliermaschinen mit einer großen Auswahl an Zubehör für alle Anforderungen, vom Vorpolieren bis zum Superfinish und Polieren von Einzel- oder Serienproben.

Die MECATECH-Reihe von automatischen Schleif- und Poliermaschinen ermöglicht es sowohl manuell als auch automatisch zu Schleifen und zu Polieren. Mit seinen fortschrittlichen Technologien und einer Motorleistung von 750 bis 1500 W konzentriert sich die gesamte Erfahrung von PRESI auf dieses sehr vollständiges Sortiment. Unabhängig von Probenanzahl oder -größe garantiert die MECATECH ein optimales Schleif- oder Polierergebnis.

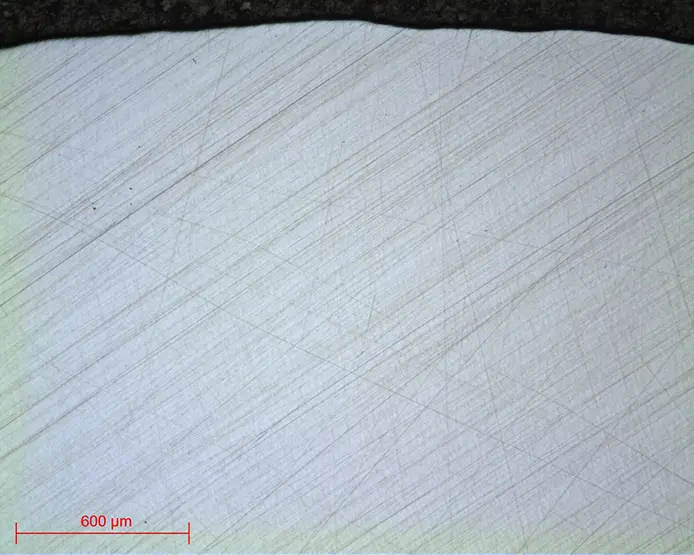

VERBRAUCHSMATERIAL UND POLIERANLEITUNGEN

Alle ersten Schritte jeder Polieranleitung werden als “Nivellieren” bezeichnet und bestehen darin, Material schnell zu entfernen, um eine plane Oberfläche der Probe (und des Einbettmittels) zu erhalten. Die unten angegebenen Parameter sind Standard und können daher nach Bedarf geändert werden.

Der Probenandruck variiert je nach Probengröße, im Allgemeinen gilt jedoch Folgendes: 1 daN pro 10 mm Einbettdurchmesser für die Schleifschritte (z. B. Ø 40 mm = 4 daN), dann die Kraft bei jedem Polierschritt mit einer Schleifsuspension um 0,5 daN reduzieren.

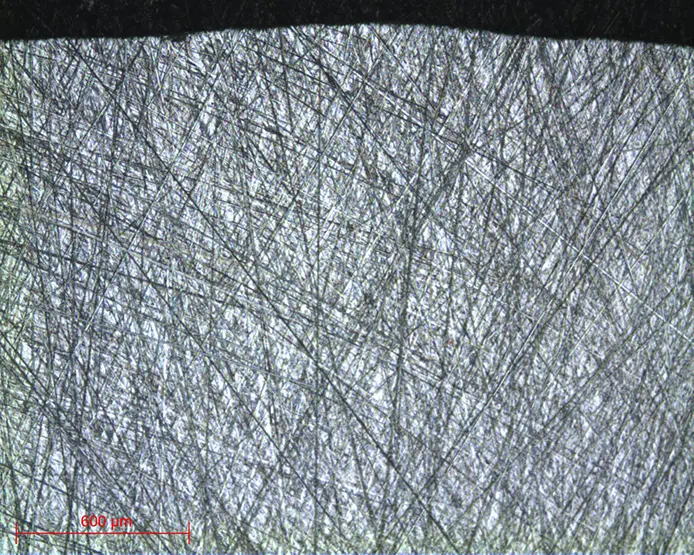

POLIERPROZESS N°1

| N° | Verbrauchsmaterial | Suspension / Lubrikant |

Arbeitsplatte (U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | Tissediam 40μm | Ø / Wasser | 300 | 150 | 2’ | |

| 2 | Tissediam 20μm | Ø / Wasser | 300 | 150 | 2’ | |

| 3 | TOP | 9μm LDP / Reflex Lub |

150 | 135 | 5’ | |

| 4 | NWF+ | 3μm LDP / Reflex Lub |

150 | 135 | 2’ | |

| 5 | SUPRA | SPM / Wasser |

150 | 100 | 2’ |

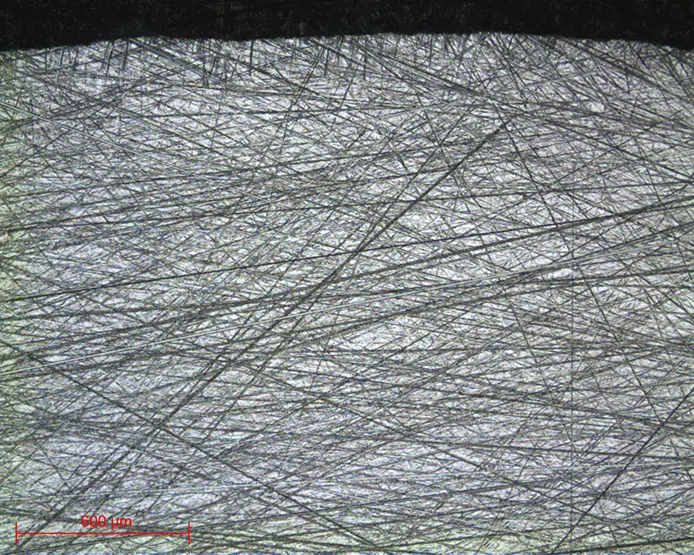

POLIERPROZESS N°2

| N° | Verbrauchsmaterial | Suspension / Lubrikant |

Arbeitsplatte (U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | I-MAX R 54μm | Ø / Wasser | 300 | 150 | 3’ | |

| 2 | I-MAX R 18μm | Ø / Wasser | 300 | 150 | 3’ | |

| 3 | TOP | 9μm LDP / Reflex Lub |

150 | 135 | 4’ | |

| 4 | RAM | 3μm LDP / Reflex Lub |

150 | 135 | 3’ | |

| 5 | NV | CeO2 / Wasser | 150 | 100 | 1’ |

Alle oben aufgeführten Polierprozesse sind standardisierte – und vielseitige Bereiche, die gemäß den Feinheiten der Proben geändert werden können. (Vgl. Lab’Notes des betreffenden Materials). Darüber hinaus sind sie nicht unbedingt vollständig durchzuführen; die Anforderungen definieren den Bedarf (mit Ausnahme von Titanproben, für die alle Schritte des Bereichs durchgeführt werden müssen).

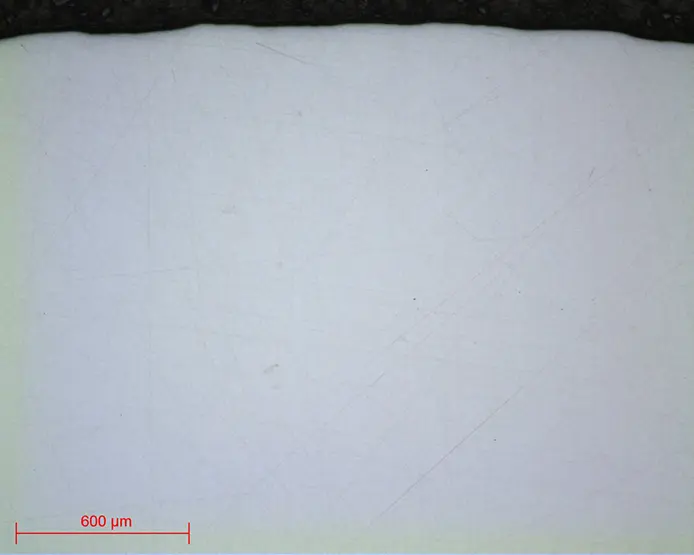

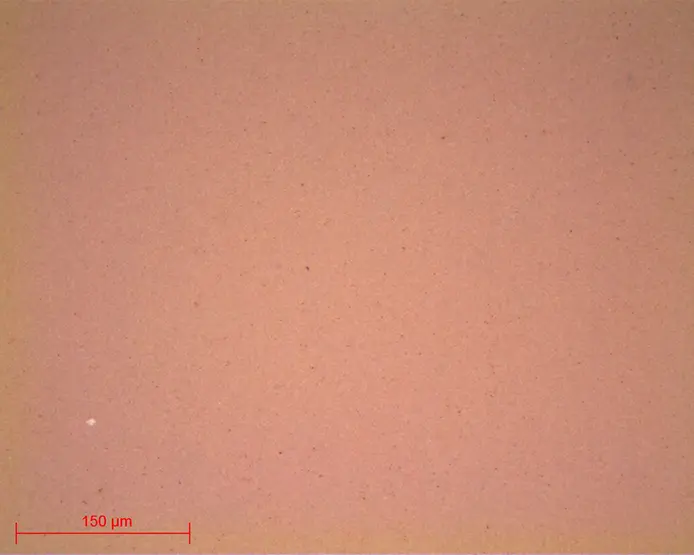

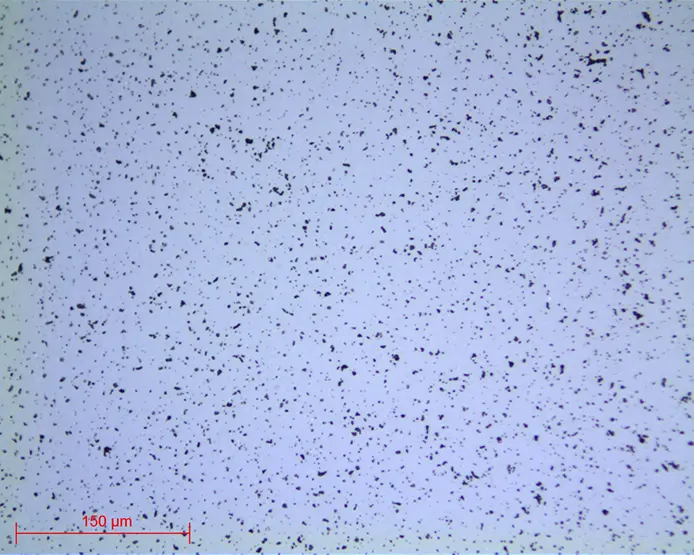

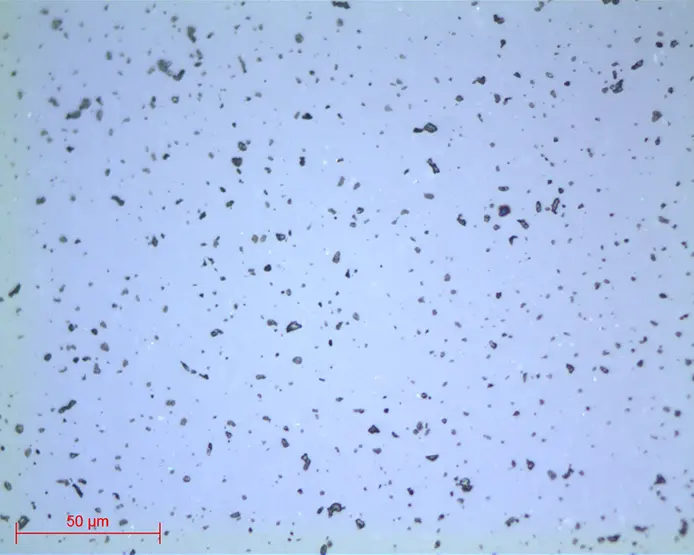

Am Ende dieser Polierprozesse können die polierten Proben ohne metallographisches Ätzen direkt beobachtet werden. Andernfalls können durch metallografisches Ätzen Unterschiede im Relief und / oder in der Farbe zwischen den verschiedenen Komponenten hergestellt und somit beobachtet werden. Es wird hauptsächlich auf Metallen verwendet (siehe Lab’Notes zum betreffenden Material).

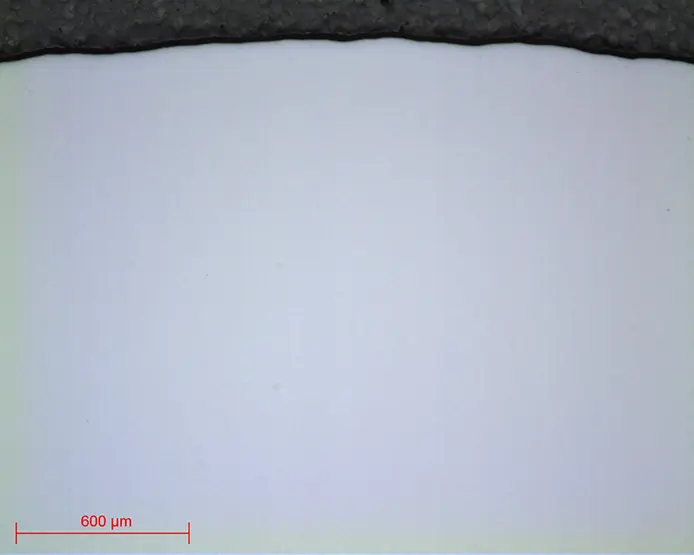

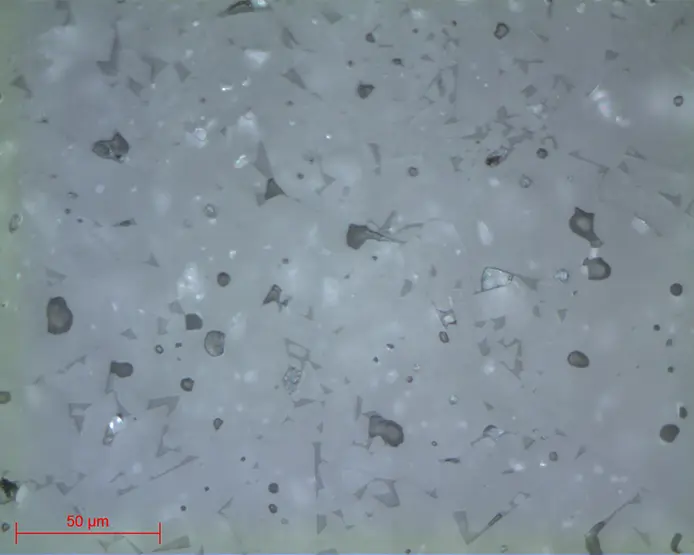

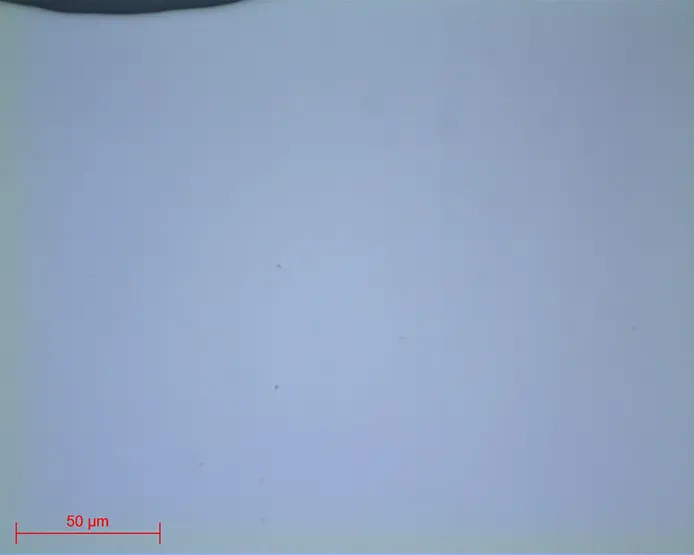

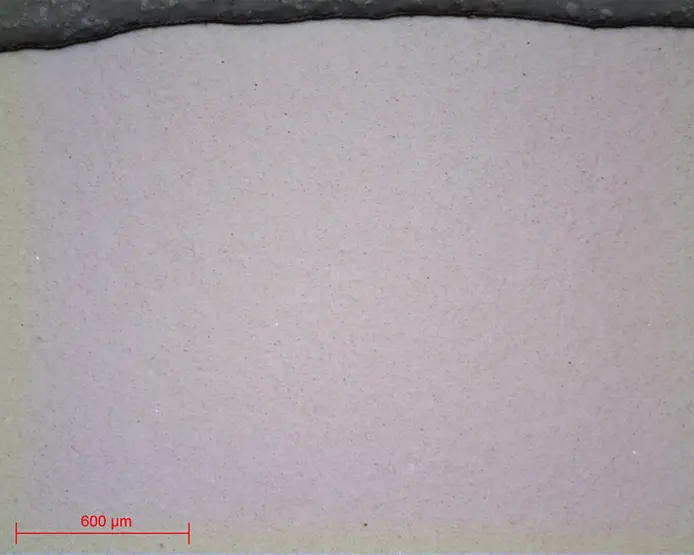

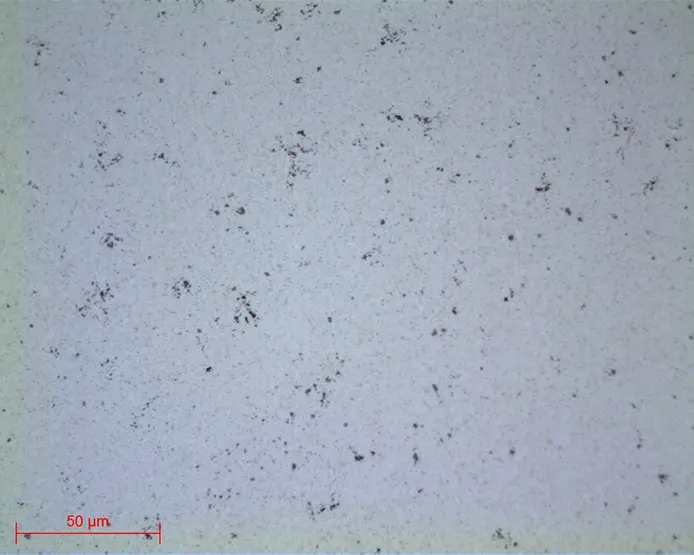

MIKROSKOPIE

DOWNLOAD DER LABORNOTIZ

Füllen Sie einfach das untenstehende Formular aus:

Entdecken Sie unsere anderen Lab’Note:

- Qualitätskontrolle 3D-druck

- Kontrolle Wärmebehandlung abgeschreckt

- Qualitätskontrolle Medizinprodukte

- Qualitätskontrolle Stahl

- Qualitätskontrolle Edelstahl

- Qualitätskontrolle Gusseisen

- Qualitätskontrolle Kupferlegierung

- Qualitätskontrolle Aluminium

- Qualitätskontrolle Titan

- Qualitätskontrolle Keramikwerkstoffe

- Qualitätskontrolle Elektrobauteile

- Qualitätskontrolle Edelmetall