QUALITÄTSKONTROLLE

TITAN

EINFÜHRUNG

Symbol: Ti

Ordnungszahl: 22

Dichte: 4,5

Molare Masse: 47,9 g.mol-1

Schmelzpunkt: 1670 °C

VERARBEITUNG

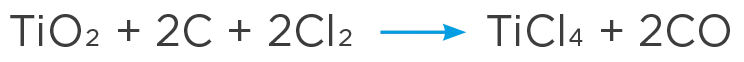

- Die erste Stufe besteht aus der Reaktion der Titanoxide mit Kohlenstoff und Chlor (ein Vorgang, der als “Carbochlorierung” bezeichnet wird), um Titantetrachlorid zu erhalten. Diese Reaktion läuft so ab:

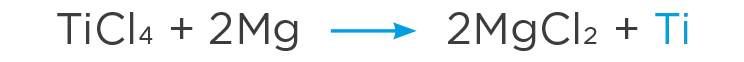

- Der zweite Schritt ermöglicht die Gewinnung von festem Titan durch Reduktion des TiCl4 mit Magnesium:

Das erhaltene Titan liegt in Form eines porösen Feststoffs vor, der als “Schwamm” bezeichnet wird. Dieser Schwamm wird dann eingeschmolzen, um reines Titan oder die gewünschte Titanlegierung zu erhalten (nach Zugabe zu der Metallschmelze). Das Titan wird zu einem Barren wieder verfestigt.

Diese Barren können durch maschinelle Bearbeitung oder Schmieden in Halbzeuge (Brammen, Knüppel, Blüten) und dann durch verschiedene Vorgänge (Walzen, Schmieden, Extrudieren usw.) in fertige Produkte (Stangen, Spulen, Platten, Kabel usw.) umgewandelt werden.).

EIGENSCHAFTEN UND VERWENDUNGEN

Zusätzlich zu seiner sehr guten Dichte weist Titan auch in den aggressivsten Umgebungen eine außergewöhnliche Korrosionsbeständigkeit auf (höher als die von rostfreien Stählen). Diese Beständigkeit in Kombination mit seiner Biokompatibilität und dem niedrigen Elastizitätsmodul (110.000 MPa) macht es zu einem idealen Metall für den medizinischen Bereich.

Es ist zu beachten, dass Titan hitze- und mechanisch behandelt wird, um seine physikalisch-chemischen Eigenschaften zu verändern.

Es gibt vier Klassen von Titanlegierungen:

UNLEGIERTES TITAN wird hauptsächlich im chemischen Bereich wegen seiner Korrosionsbeständigkeit und seiner Kaltverformbarkeit verwendet. Es hat eine ausgezeichnete Schweißbarkeit.

Beispiel der Klasse: T40.

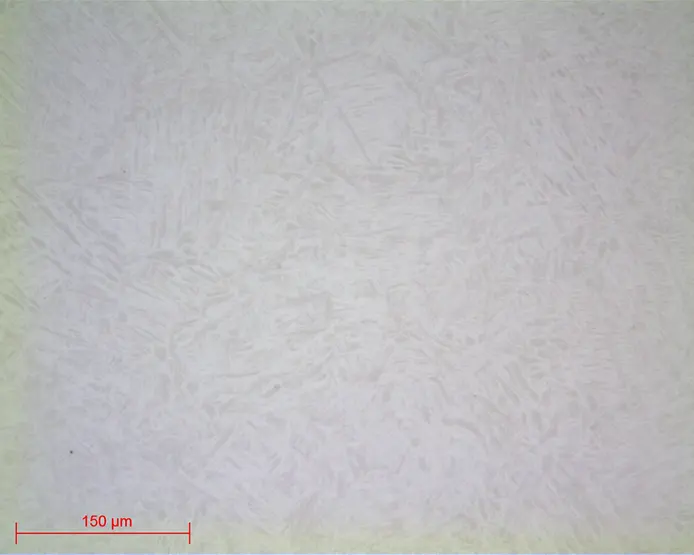

DIE ALPHA-LEGIERUNGEN α weisen ebenfalls eine ausgezeichnete Schweißbarkeit auf, sind jedoch schwer kalt zu formen und nicht wärmebehandelbar. Sie werden für kryogene Anwendungen, Luft- und Raumfahrtteile und in der chemischen Industrie eingesetzt.

Beispiel der Klasse: TA5E.

DIE ALPHA-BETA-LEGIERUNGEN α+β bieten aufgrund ihrer Wärmebehandlungsfähigkeit, ihrer Zusammensetzung und damit ihrer unterschiedlichen Eigenschaften die meisten Möglichkeiten. Sie werden für Luftfahrtteile (Bauwerke, Turbojets usw.) oder für marine und biomedizinische Anwendungen verwendet. Andererseits sind sie schwieriger zu schweißen.

Beispiel der Klasse: TA6V.

BETA-LEGIERUNGEN β bieten eine hervorragende Kombination mechanischer Eigenschaften: Härte – Duktilität – Ermüdungsbeständigkeit. Sie sind schweißbar, aber dennoch nicht wärmebehandelbar. Diese Legierungen werden hauptsächlich für stark beanspruchte strukturelle Luft- und Raumfahrtteile verwendet.

Beispiel für die Qualität: Ti.10.2.3.

=> Eine fünfte Kategorie kann ebenfalls definiert werden: INTERMETALLISCHE TIAL-VERBINDUNGEN. Sie sind Legierungen aus Titan, Aluminium (im Allgemeinen zwischen 45 und 48%) und Additivelementen. Sie sind für Hochtemperaturanwendungen (Luftfahrt, Automobil usw.) von Interesse.

Beispiel für die Qualität: TiAl47Nb2Cr2.

Der Großteil des Titans wird jedoch in Form von Titandioxid (TiO 2) verwendet, das ein ausgezeichnetes Pigment und / oder Verdickungsmittel ist. Es wird anschließend für Farben, Kunststoffe, Papier, Kosmetika, Sonnencremes usw. verwendet.

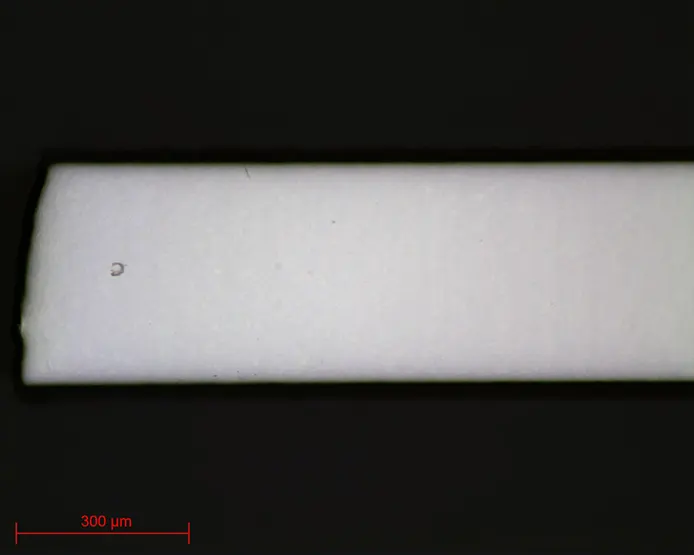

METALLOGRAPHISCHE PRÄPARATION

Um eine hervorragende Inspektionsfläche zu erhalten, sind verschiedene Schritte im Präparationsvorgang erforderlich, von denen jeder, unabhängig vom Material, genauso wichtig ist, wie der nächste.

Diese Schritte haben folgende Reihenfolge:

• Standardisierung der Geometrie der entnommenen Probe (falls erforderlich), genannt “EINBETTEN”.

• Verbesserung des Oberflächenzustands dieser Probe, genannt “SCHLEIFEN & POLIEREN”.

• Charakterisierung der Probe: Sichtbarmachung der Mikrostruktur der Probe durch ein Ätzreagenz (falls erforderlich) namens “ÄTZEN” und mikroskopische Untersuchungen (optisch oder elektronisch).

=> Jeder dieser Schritte muss sorgfältig ausgeführt werden, da sonst die nachfolgenden Schritte nicht ordnungsgemäß erfolgen können.

TRENNEN

Das breite Angebot von PRESI an Trenn- und Präzisionstrennmaschinen mit mittlerer und großer Trenn-Kapazität, kann an alle Anforderungen hinsichtlich Schnittgenauigkeit, Dimensionierung oder Menge der zu trennenden Produkte, angepasst werden:

Das Spannen, d. h. das Fixieren des Werkstücks, ist ebenfalls wesentlich. Wenn das Werkstück nicht gut geklemmt wird, kann der Schnitt Risiken für das Verbrauchsmaterial, das Werkstück und die Maschine darstellen.

Darüber hinaus ist Titan beim metallografischen Schneiden sehr brennempfindlich, was es umso wichtiger macht, die geeigneten Verbrauchsmaterialien und Parameter zu bestimmen.

VERBRAUCHSMATERIAL

|

TITAN UND LEGIERUNGEN |

| Präzisionstrennen | UTW S Ø180 mm MNF |

| Trennen mittel großer Proben | T MNF F |

| Trennen großer Proben | T MNF |

Tabelle 1: Auswahl der richtigen Trennscheibe

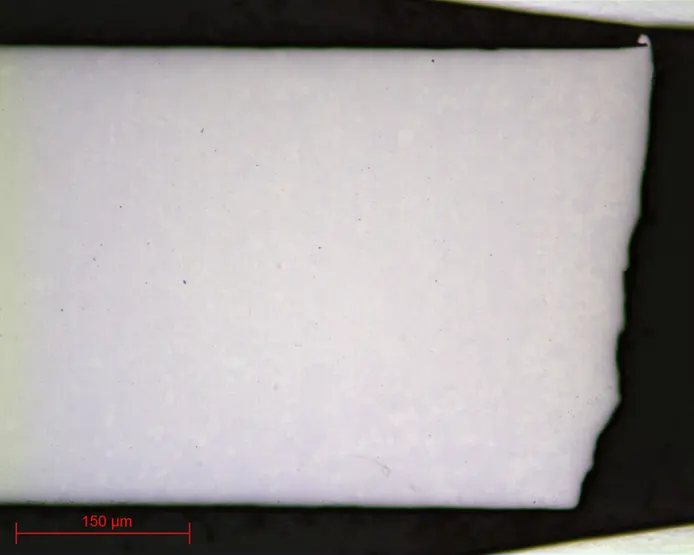

EINBETTEN

=> Das Erreichen einer qualitativ hochwertigen Einbettung ist wichtig, um zerbrechliche Materialien zu schützen und gute Präparationsergebnisse für das Polieren und zukünftige Analysen zu erzielen.

Vor der Einbettung sollte die Probe gesäubert werden und Schneidgrate sind zu entfernen. Eine Reinigung mit Ethanol (in einem Ultraschallbad für noch mehr Effizienz) ist ebenfalls möglich. Dies ermöglicht es dem Harz, so gut wie möglich an der Probe zu haften und reduziert somit die Schrumpfung (Raum zwischen dem Harz und der Probe).

Wenn der Schrumpf zu groß ist, kann dies zu Problemen beim Polieren führen. Schleifkörner können sich in diesem Raum festsetzen und zu einem späteren Zeitpunkt freigesetzt werden, wodurch die Gefahr der Entstehung von Kratzern auf der Probe und der Polierfläche besteht. In diesem Fall wird empfohlen, zwischen den einzelnen Schritten, die Probe in ein Ultraschallgerät zu legen.

Es gibt zwei Einbettmöglichkeiten:

DIE WARMEINBETTUNG

• Vollautomatische Warmeinbettpresse.

• Einfach zu bedienen.

• Ihr Speicher, Ihre Prozessanpassung und ihre Ausführungsgeschwindigkeit machen Sie zu einer hochpräzisen Maschine.

• Die Warmeinbettmaschine hat 6 verschiedene Formdurchmesser von 25.4-50 mm.

PLUSPUNKT

KALTEINBETTUNG

• Wenn die zu untersuchenden Teile zerbrechlich / druckempfindlich sind

• Wenn sie eine komplexe Geometrie haben, z. B. eine Wabenstruktur.

• Wenn eine große Anzahl von Teilen in Serie eingebettet werden soll.

Das Kalteinbettverfahren kann angewendet werden mit:

PLUSPUNKT

PLUSPUNKT

VERBRAUCHSMATERIAL

|

TITAN UND LEGIERUNGEN |

| Warmeinbettprozess | Epoxid Phenol Allyl Phenol – leitend** Acryl- Kupfer Pulver** |

| Kalteinbettprozess | KM-U KM-B 2S* KM-CO** |

Tabelle 2: Auswahl des richtigen Einbettmittels

* Geeignet für sehr große Serien

** Leitfähige Einbettmittel für SEM-Beobachtungen

SCHLEIFEN UND POLIEREN

PRESI bietet eine breite Palette an manuellen und automatischen Schleif- und Poliermaschinen mit einer großen Auswahl an Zubehör für alle Anforderungen an, vom Vorpolieren bis zum Superfinish und Polieren von Einzel- oder Serienproben.

Die MECATECH-Reihe von automatischen Schleif- und Poliermaschinen ermöglicht es sowohl manuell als auch automatisch zu Schleifen und zu Polieren. Mit seinen fortschrittlichen Technologien und einer Motorleistung von 750 bis 1500 W konzentriert sich die gesamte Erfahrung von PRESI auf dieses sehr vollständiges Sortiment. Unabhängig von Probenanzahl oder -größe garantiert die MECATECH ein optimales Schleif- oder Polierergebnis.

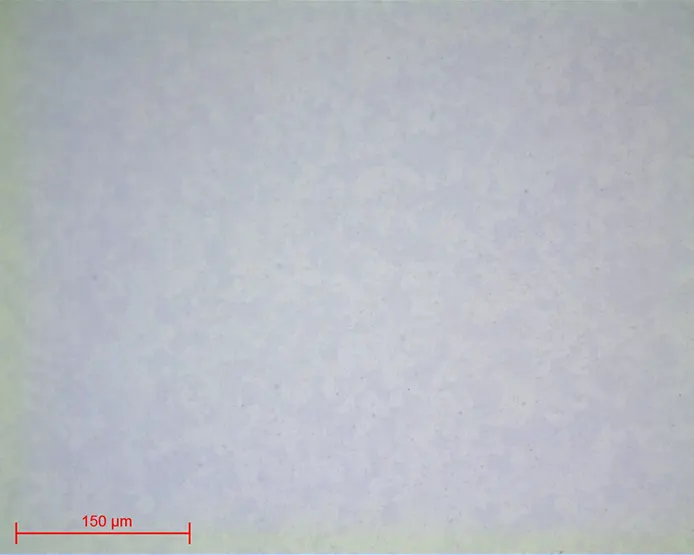

Titan ist auf ganz besondere Weise zu polieren, es ist relativ weich und neigt zu Aushärtung und plastischer Verformung. Infolgedessen neigt das Material während eines Polierprozesses, bei dem das Material normalerweise durch das Schleifmittel geschliffen / entfernt wird, in diesem Fall dazu, zu schmieren. Dies ist als “Buttering” bekannt. Dieses Phänomen ist unerwünscht und behindert die mikroskopische Beobachtung erheblich.

Titan hat daher seine eigenen spezifischen Polierprozesse, um eine hervorragende Untersuchungsoberfläche zu gewährleisten.

VERBRAUCHSMATERIAL UND POLIERPROZESSE

Alle ersten Schritte jeder Schleif- und Polieranleitung werden als “Nivellieren” bezeichnet und bestehen darin, Material schnell zu entfernen, um eine plane Oberfläche der Probe (und des Einbettmittels) zu erhalten. Die unten angegebenen Parameter sind standardisiert und können daher nach Bedarf geändert werden.

Der Probenandruck variiert je nach Probengröße, im Allgemeinen gilt jedoch Folgendes: 1 daN pro 10 mm Einbettdurchmesser für die Schleifschritte (z. B. Ø 40 mm = 4 daN), dann die Kraft bei jedem Polierschritt mit einer Schleifsuspension um 0,5 daN reduzieren.

POLIERPROZESS N°1

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf | Zeit (mm) |

| 1 | SiC P320 | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDP / Reflex Lub | 150 | 135 | 5’ | |

| 3 | SUPRA | SPM / Wasser | 150 | 100 | 5’ |

POLIERPROZESS N°2

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf | Zeit (mm) |

| 1 | SiC P320 | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | SiC P600 | Ø / Wasser | 300 | 150 | 1’ | |

| 3 | SiC P1200 | Ø / Wasser | 300 | 150 | 1’ | |

| 4 | SiC P2400 | Ø / Wasser | 300 | 150 | 1’ | |

| 5 | SiC P4000 | Ø / Wasser | 300 | 150 | 1’ | |

| 6 | SUPRA | SPM / Wasser | 150 | 100 | 5’ |

POLIERPROZESS N°3

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf | Zeit (mm) |

| 1 | SiC P320 | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | SiC P1200 | Ø / Wasser | 300 | 150 | 1’ | |

| 3 | RAM | Al2O3 N°4 / Wasser | 150 | 100 | 2’ | |

| 4 | SUPRA | SPM / Wasser | 150 | 100 | 3’ |

=> Der Polierprozess Nr. 1 ist das vielseitigste Polierverfahren, welches bei den meisten Titansorten wirksam ist und daher bietet dieser Polierprozess eine hervorragende Inspektionsoberfläche.

=> Der Polierprozess Nr. 2 ist ein traditionelles Titan-Polierverfahren. Der Vorteil liegt darin, dass Diamantsuspensionen fehlen, welche während des Polierverfahrens Kratzer verursachen könnten oder aufgrund der Härte vom Titan in die Grundmatrix eingedrückt werden könnten. Das Polieren mit Diamanten sollte auf das Nötigste beschränkt werden, da es dazu neigt, die Oberfläche der Probe zu verschmieren.

=> Der Polierprozess Nr. 3 wurde speziell zum Polieren eines sehr weichen Titans, d. h. unlegierten Titans (zum Beispiel T40), entwickelt. Die Diamantsuspension darf in diesem Fall nicht verwendet werden.

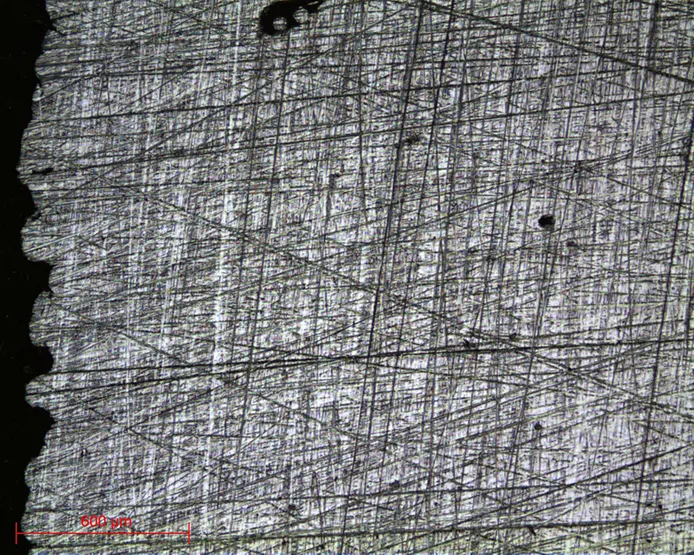

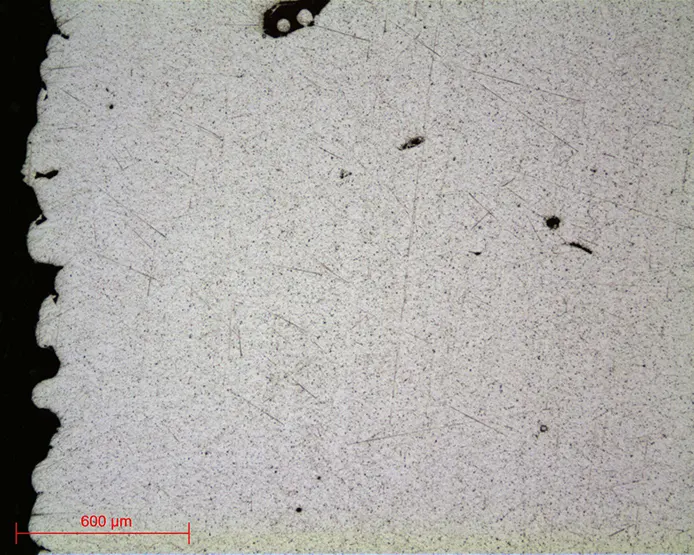

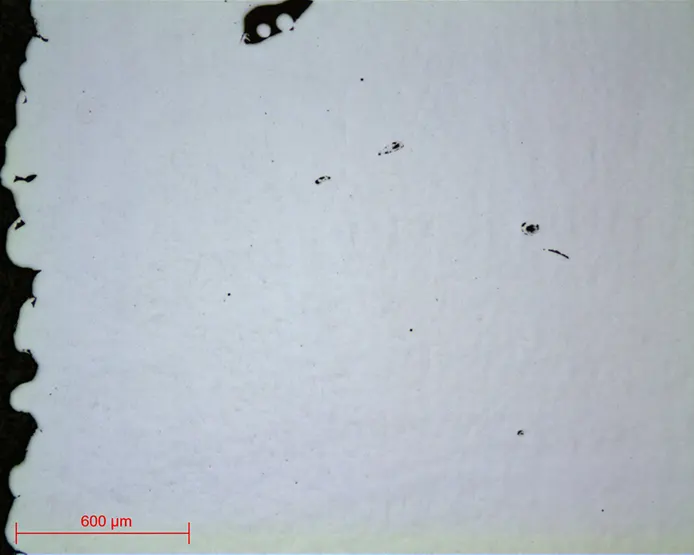

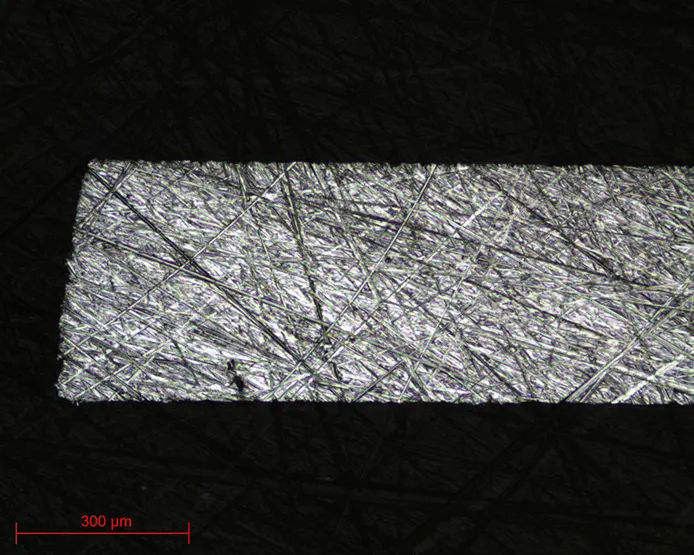

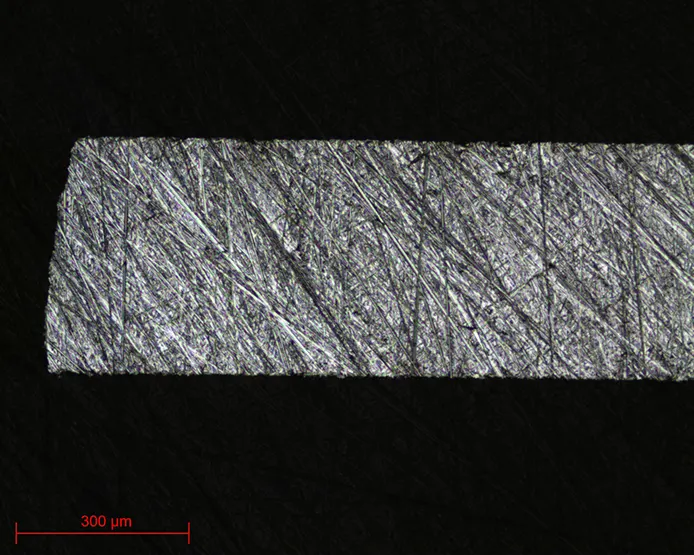

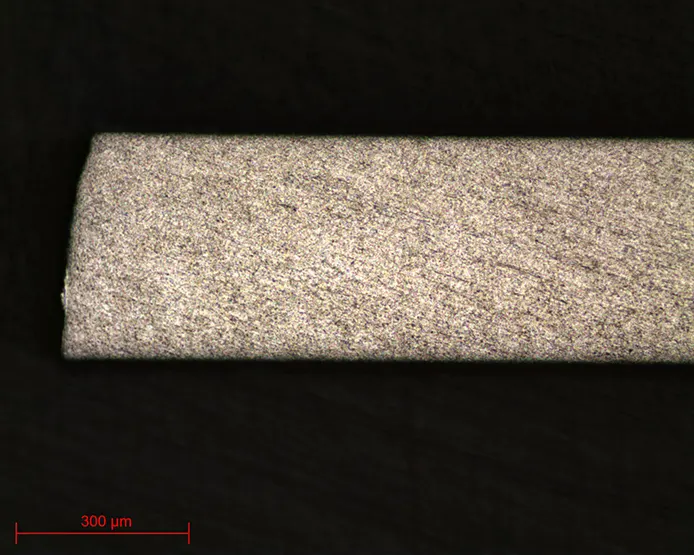

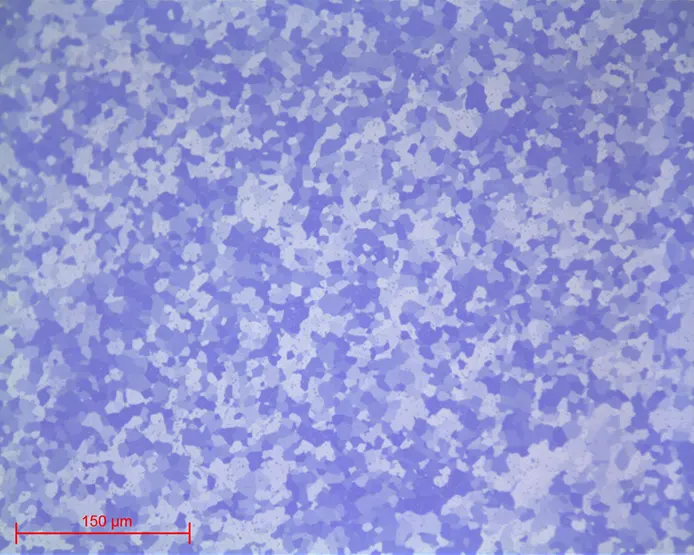

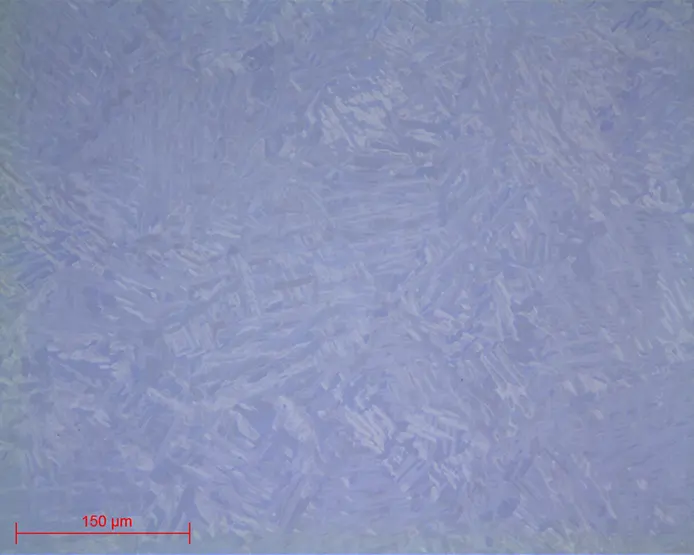

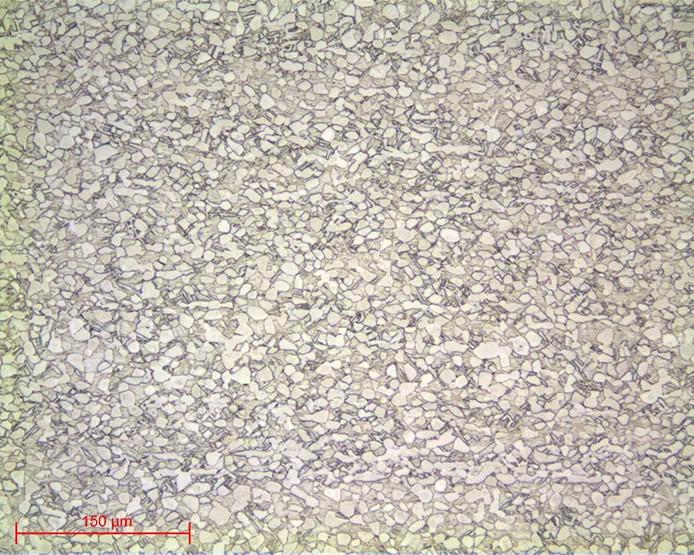

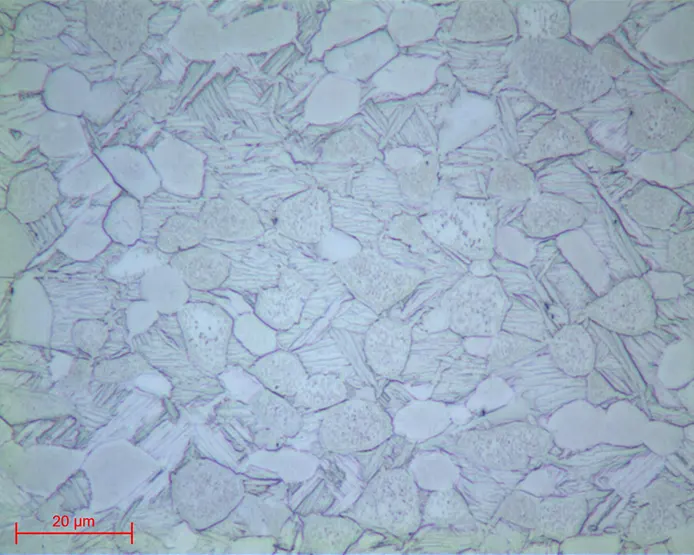

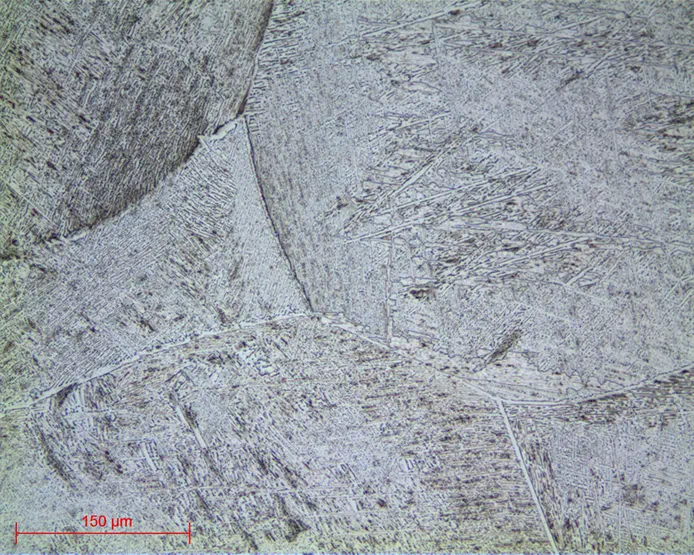

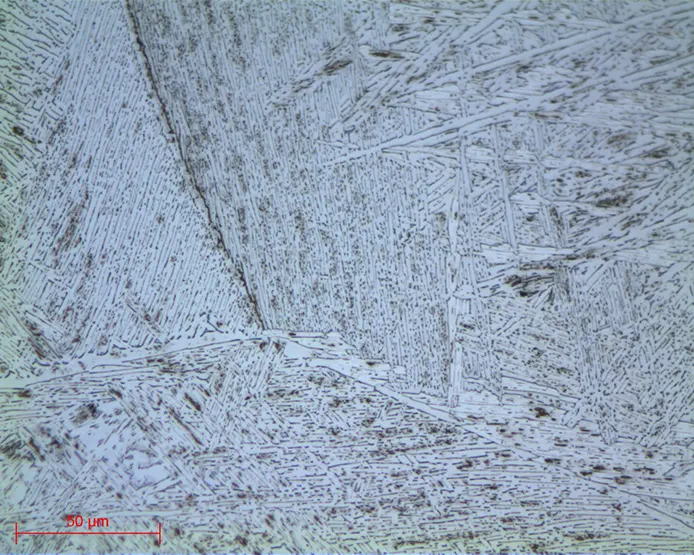

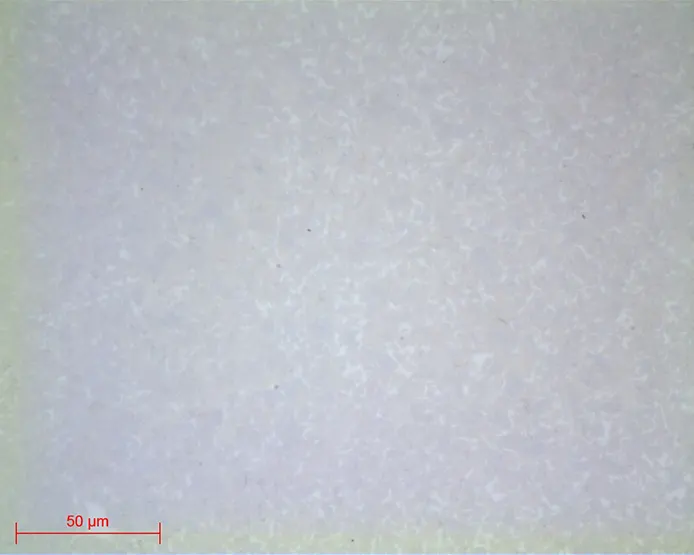

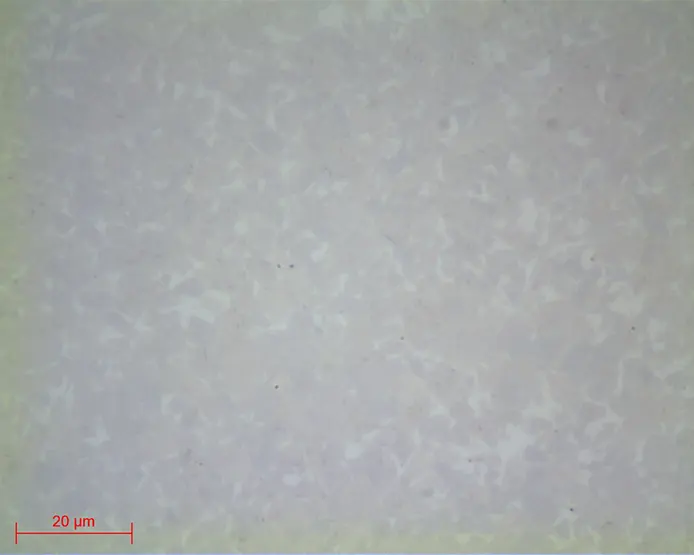

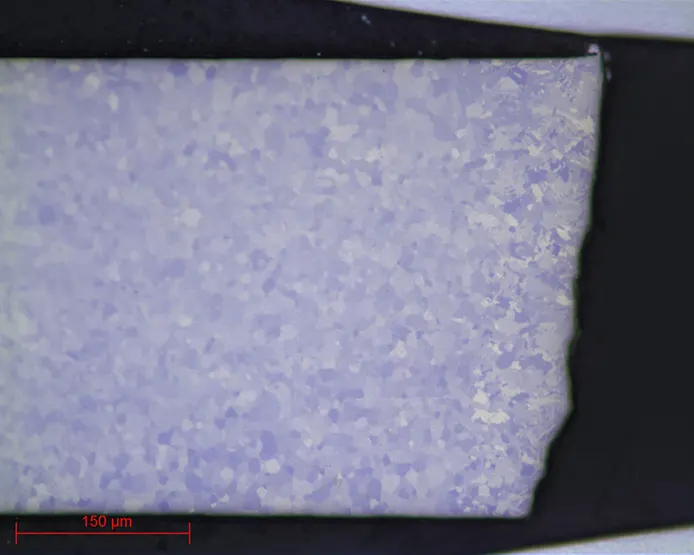

Nach dieser Präparation können die polierten Proben direkt ohne metallographisches Ätzen beobachtet werden. Darüber hinaus ermöglicht die Titan-Metallographie eine sehr gute Untersuchung der Struktur unter der Verwendung eines optischen Mikroskops und der Hilfe eines Polarisationslichtfilters.

Das metallographische Ätzen von Titan wird üblicherweise unter Verwendung des Kroll-Reagens durchgeführt: einer Lösung von 3 ml Flusssäure und 6 ml Salpetersäure für 100 ml Wasser. Das Ätzen erzeugt Unterschiede im Relief und / oder in der Farbe zwischen den verschiedenen Bestandteilen, so dass sie inspiziert werden können.

MIKROSKOPIE

DOWNLOAD DER LABORNOTIZ

Füllen Sie einfach das untenstehende Formular aus:

Entdecken Sie unsere anderen Lab’Note:

- Qualitätskontrolle 3D-druck

- Kontrolle Wärmebehandlung abgeschreckt

- Qualitätskontrolle Medizinprodukte

- Qualitätskontrolle Stahl

- Qualitätskontrolle Edelstahl

- Qualitätskontrolle Gusseisen

- Qualitätskontrolle Kupferlegierung

- Qualitätskontrolle Aluminium

- Qualitätskontrolle Titan

- Qualitätskontrolle Keramikwerkstoffe

- Qualitätskontrolle Elektrobauteile

- Qualitätskontrolle Edelmetall