QUALITÄTSKONTROLLE EDELSTAHL

EINFÜHRUNG

Symbol: Fe

Ordnungszahl: 26

Dichte: 7,8

Molare Masse: 55,8 g.mol-1

Schmelzpunkt: 1538 °C

Symbol: C

Ordnungszahl: 6

Dichte: 2.1 – 2.3

Molare Masse: 12 g.mol-1

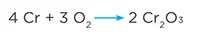

Symbol: Cr

Ordnungszahl: 24

Dichte 7.15

Molare Masse: 52 g.mol-1

Schmelzpunkt: 1907 °C

METALLURGIE AUS ROSTFREIEM STAHL

- Ferritische rostfreie Stähle haben einen sehr geringen Kohlenstoffgehalt (<0,1%) und daher eine ferritische Struktur. Ihre Korrosionsbeständigkeit steigt entsprechend ihrem Chromgehalt, der zwischen 12% und mehr als 25% liegen kann.

Diese Stähle sind magnetisch und bei Stabilisierung (Zugabe von Titan, Niob und Zirkonium) schweißbar. Ihre Struktur begrenzt jedoch ihre mechanischen Eigenschaften (insbesondere Festigkeit und Härte).

Beispiel für die Klasse: X6Cr17 (AISI: 430). - Martensitische rostfreie Stähle haben einen ausreichenden Kohlenstoffgehalt (> 0,08% und bis zu 1,2%). Sie bestehen aus 12-18% Chrom und weisen aufgrund ihrer martensitischen Struktur im Allgemeinen eine geringere Korrosionsbeständigkeit als andere Edelstahlklassen auf.

Diese Struktur wird durch Wärmebehandlung erzeugt und diese rostfreien Stähle verhalten sich ähnlich wie herkömmliche behandelte Stähle. Sie sind daher magnetisch und werden dort eingesetzt, wo hohe mechanische Eigenschaften erforderlich sind.

Beispiel für die Klasse: X20Cr13 (AISI: 420). - Austenitische rostfreie Stähle werden am häufigsten verwendet. Sie haben eine ausgezeichnete Korrosionsbeständigkeit und eine hohe Duktilität. Ihr Chromgehalt beträgt 16-20% und sie ha- ben einen ziemlich hohen Nickelgehalt, normalerweise 8-10%. Es ist dieser Nickelgehalt, der dem rostfreien Stahl seine austenitische Struktur verleiht. Andere Elemente können hinzugefügt und / oder der Kohlenstoffgehalt verringert werden, um die Korrosionsbeständigkeit zu verbessern.

Diese Struktur macht diese rostfreien Stähle nicht magnetisch. Ihre mechanischen Eigenschaften werden durch die Kaltbehandlung beeinflusst (eine Wärmebehandlung ist nicht möglich).

Beispiel für die Klasse: X5CrNi18-10 (AISI: 304) oder X2CrNiMo17-12-2 (AISI: 316L). - Ausscheidungshärtende rostfreie Stähle sind Typen, die aus mehreren Additivelementen bestehen, zusätzlich zu 13-17% Chromgehalt, einschließlich Kupfer, Aluminium, Molybdän und Niob.

Die mechanischen Eigenschaften dieser rostfreien Stähle werden durch Wärmebehandlung zur Ausfällung intermetallischer Verbindungen verbessert. Sehr oft haben diese Klassen martensitische Matrixqualitäten.

Beispiel einer Klasse: W8CrNiMoAl15-7-2 (AISI: 630 (17-4PH)). - Austenitisch-ferritische rostfreie Stähle (allgemein als Duplex bekannt) haben eine Struktur mit ungefähr gleichen ferritischen und austenitischen Teilen. Ziel ist es, rein ferritischen oder austenitischen rostfreien Stählen überlegene mechanische Eigenschaften zu verleihen.

Ihr Chromgehalt ist hoch (> 20%) und sie zeichnen sich durch die Verwendung von Stickstoff als Additiv aus, das die strukturelle Härtung fördert und die Zähigkeit erhöht.

Beispiel für die Klasse: X2CrNiMoN22-5-3 (AISI: 2205).

METALLOGRAPHISCHE PRÄPARATION

All diese Einflüsse führen dann zu metallografischen Qualitätskontrollen wie Mikrostrukturuntersuchungen, Schweißkontrollen, Suche nach Porositäten und / oder Heterogenitäten, Einschlussprüfungen, Härteprüfungen, Härtungskontrollen, Korngrößenkontrollen usw..

Eine Reihe von Vorgängen ist erforderlich, um Oberflächen zu inspizieren, von denen jede unabhängig vom Material genauso wichtig ist wie die nächste. Diese Schritte sind in der folgenden Reihenfolge:

- Das Entfernen des zu untersuchenden Produkts (falls erforderlich), genannt «TRENNEN».

- Standardisierung der Geometrie der entnommenen Probe (falls erforderlich), genannt «EINBETTEN».

- Verbesserung des Oberflächenzustands dieser Probe, genannt «SCHLEIFEN & POLIEREN».

- Charakterisierung der Probe: Aufdecken der Mikrostruktur der Probe durch ein Ätzreagenz (falls erforderlich) namens «ÄTZEN» und mikroskopische Untersuchungen (optisch oder elektronisch).

=> Jeder dieser Schritte muss sorgfältig ausgeführt werden, da sonst die nachfolgenden Schritte nicht ordnungsgemäß erfolgen können.

TRENNEN

Mit anderen Worten ist es wichtig, eine Erwärmung oder Verformung des Metalls zu vermeiden, die zu einer Gefüge-Veränderung oder einer Kaltverfestigung führen könnte. Das Trennen ist ein grundlegender Schritt, der die weitere Präparation und Inspektion von Teilen voraussetzt.

=> Das Spannen, d. h. die Fixierung des Werkstücks, ist wesentlich. Wenn das Werkstück nicht richtig gespannt wird, kann sich der Schnitt nachteilig auf die Trennscheibe, das Werkstück und die Maschine auswirken.

VERBRAUCHSMATERIAL

|

ROSTFREIER STAHL |

| Präzisionstrennen | UTW S Ø180 AO |

| Trennen mittelgroßer Proben | A AO |

| Trennen großer Proben | A AO |

Tabelle 1: Auswahl der richtigen Trennscheibe

EINBETTEN

Das Erreichen einer qualitativ hochwertigen Einbettung ist wichtig, um zerbrechliche Materialien zu schützen und gute Präparationsergebnisse für das Polieren und zukünftige Analysen zu erzielen.

Vor der Einbettung sollte die Probe gesäubert werden und Schneidgrate sind zu entfernen. Eine Reinigung mit Ethanol und in einem Ultraschallbad ist ebenfalls möglich. Dies ermöglicht es dem Harz, so gut wie möglich an der Probe zu haften und reduziert somit die Schrumpfung (Raum zwischen dem Harz und der Probe).

Wenn eine Schrumpf vorherrscht, kann dies zu Problemen beim Polieren führen. Schleifkörner können sich in diesem Raum festsetzen und zu einem späteren Zeitpunkt freigesetzt werden, wodurch die Gefahr von Kratzern auf der Probe und der Polierfläche besteht. In diesem Fall wird empfohlen, zwischen den einzelnen Schritten die Probe in ein Ultraschallgerät zu legen.

Es gibt zwei Einbettmöglichkeiten:

DIE WARMEINBETTUNG

• Vollautomatische Warmeinbettpresse.

• Einfach zu bedienen.

• Ihr Speicher, Ihre Prozessanpassung und ihre Ausführungsgeschwindig- keit machen Sie zu einer hochpräzisen Maschine.

• Die Warmeinbettmaschine hat 6 verschiedene Formdurchmesser von 25.4-50 mm.

PLUSPUNKT

KALTEINBETTUNG

• Wenn die zu untersuchenden Teile zerbrechlich / druckempfindlich sind

• Wenn sie eine komplexe Geometrie haben, z. B. eine Wabenstruktur.

• Wenn eine große Anzahl von Teilen in Serie eingebettet werden soll.

Das Kalteinbettverfahren kann angewendet werden mit:

PLUSPUNKT

PLUSPUNKT

VERBRAUCHSMATERIAL

|

ROSTFREIER STAHL |

| Warmeinbettprozess | Epoxid Phenol Allyl |

| Kalteinbettprozess | IP KM-U KM-B 2S* |

Tabelle 2: Auswahl des richtigen Einbettmittels

* Geeignet für sehr große Serien

SCHLEIFEN UND POLIEREN

PRESI bietet eine breite Palette an manuellen und automatischen Schleif- und Poliermaschinen mit einer großen Auswahl an Zubehör für alle Anforderungen, vom Vorpolieren bis zum Superfinish und Polieren von Einzel- oder Serienproben.

Die MECATECH-Reihe von automatischen Schleif- und Poliermaschinen ermöglicht es sowohl manuell als auch automatisch zu Schleifen und zu Polieren. Mit seinen fortschrittlichen Technologien und einer Motorleistung von 750 bis 1500 W konzentriert sich die gesamte Erfahrung von PRESI auf dieses sehr vollständiges Sortiment. Unabhängig von Probenanzahl oder -größe garantiert die MECATECH ein optimales Schleif- oder Polierergebnis.

VERBRAUCHSMATERIAL UND POLIERPROZESSE

Alle ersten Schritte jeder Polieranleitung werden als «Nivellieren» bezeichnet und bestehen darin, Material schnell zu entfernen, um die Oberfläche der Probe (und des Einbettmittels) zu ebnen. Die unten angegebenen Parameter sind Standard-Parameter und können daher nach Bedarf geändert werden.

Der Probenandruck variiert je nach Probengröße, im Allgemeinen gilt jedoch Folgendes: 1 daN pro 10 mm Einbettdurchmesser für die Schleifschritte (z. B. Ø 40 mm = 4 daN), dann die Kraft bei jedem Polierschritt mit einer Schleifsuspension um 0,5 daN reduzieren.

POLIERPROZESS N°1

| N° | Verbrauchsmaterial | Suspension / Lubrikant |

Arbeitsplatte (U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | SiC P320 | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | SiC P1200 | Ø / Wasser | 300 | 150 | 1’ | |

| 3 | RAM | 3μm LDP / Reflex Lub |

150 | 135 | 2’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / Wasser |

150 | 100 | 1’ |

POLIERPROZESS N°2

| N° | Verbrauchsmaterial | Suspension / Lubrikant |

Arbeitsplatte (U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | I-Max R 54μm |

Ø / Wasser | 300 | 150 | 3’ | |

| 2 | I-Max R 18μm |

Ø / Wasser | 300 | 150 | 3’ | |

| 3 | ADR II | 3μm LDP / Reflex Lub |

150 | 135 | 4’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / Wasser |

150 | 100 | 1’ |

POLIERPROZESS N°3

| N° | Verbrauchsmaterial | Suspension / Lubrikant |

Arbeitsplatte (U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | SiC P80 | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | MED R | 9μm Super Abrasive / Ø |

150 | 135 | 3’ | |

| 3 | ADR II | 3μm LDP / Reflex Lub |

150 | 135 | 3’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / Wasser |

150 | 100 | 1’ |

|

POLIERPROZESS N°1 | POLIERPROZESS N°2 | POLIERPROZESS N°3 |

| Rostfreier Stahl | Alle | Wärmebehandelt (gehärtet) | Alle |

| Vorteil | Flexibel | • Lange Lebensdauer der Verbrauchsmaterialien • Optimiert für große Serien • Hervorragende Ebenheit |

Schnelle, reduzierte Anzahl von Schritten |

Tabelle Nr. 3: Wahl des Polierprozesses

Am Ende dieser Präparation können die polierten Proben ohne metallografisches Ätzen direkt inspiziert werden. Andernfalls wird das metallografische Ätzen üblicherweise unter Verwendung des ADLER-Reagens durchgeführt. Dies kann auch mit MARBLE – oder KALLING-Reagenzien erfolgen. Das Ätzen erzeugt Unterschiede im Relief und / oder in der Farbe zwischen den verschiedenen Bestandteilen und ermöglicht so eine Inspektion.

MIKROSCOPIE

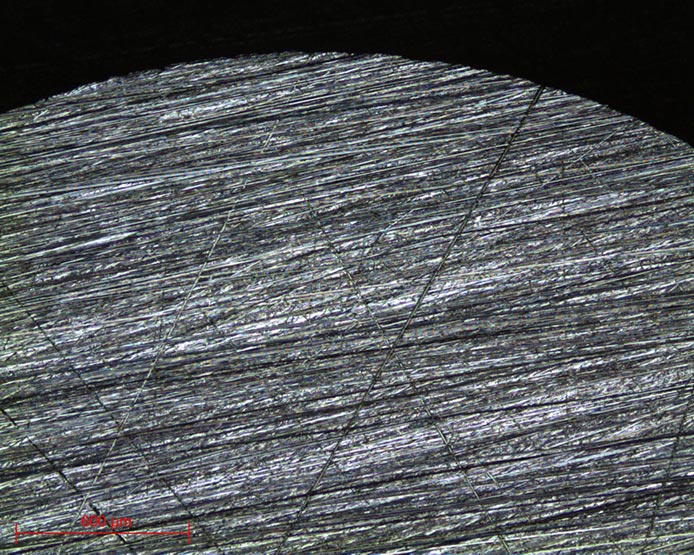

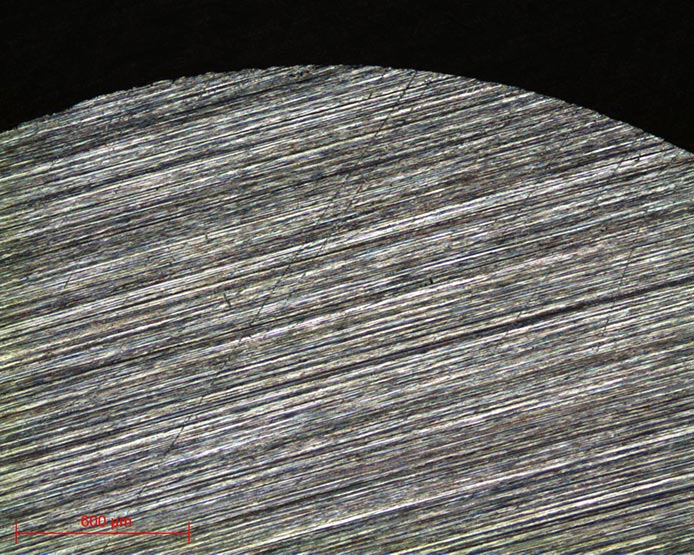

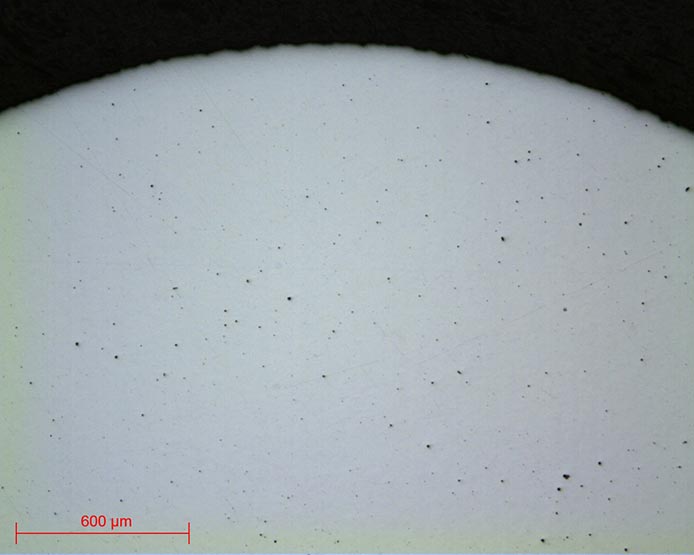

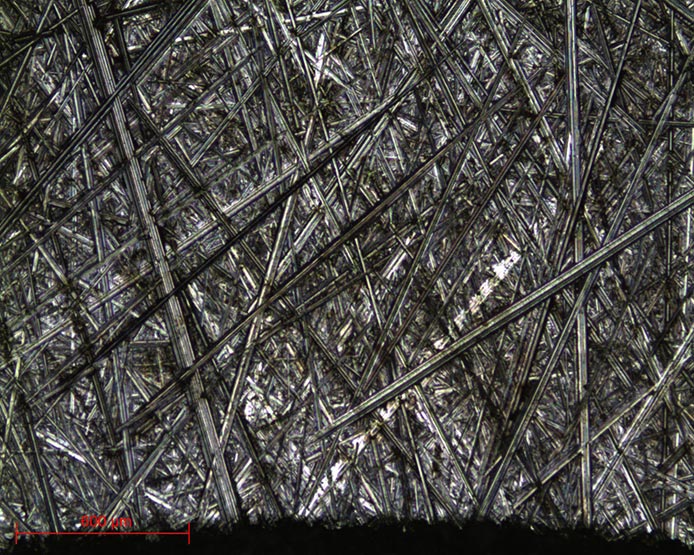

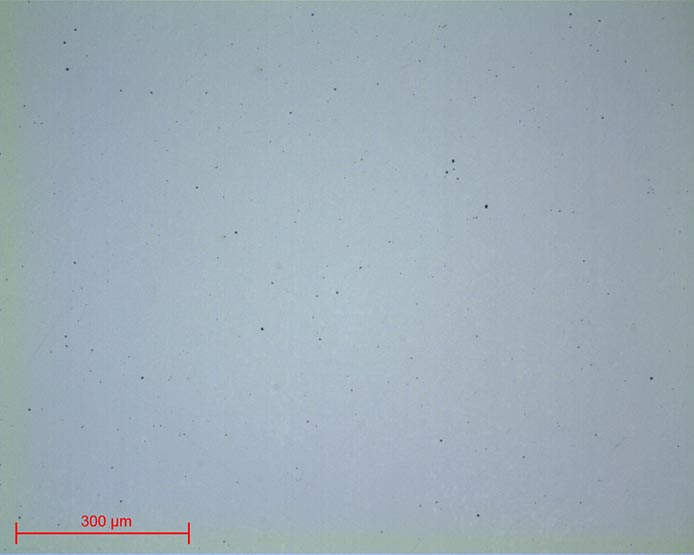

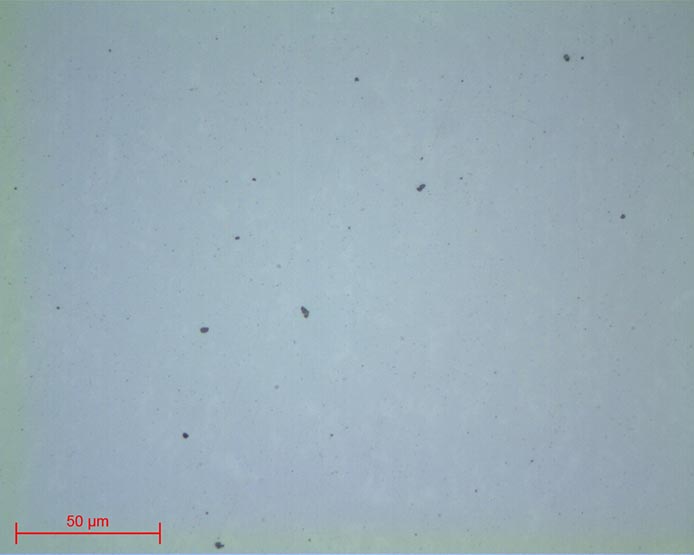

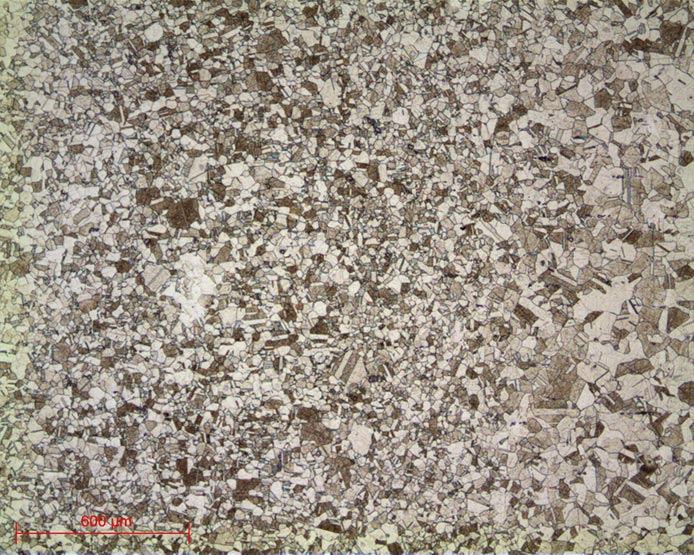

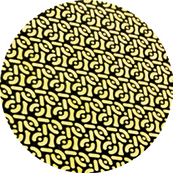

Mikroskopische Aufnahmen 13 und 14:

Edelstahl poliert auf 1μm Objektiv x20 und x100

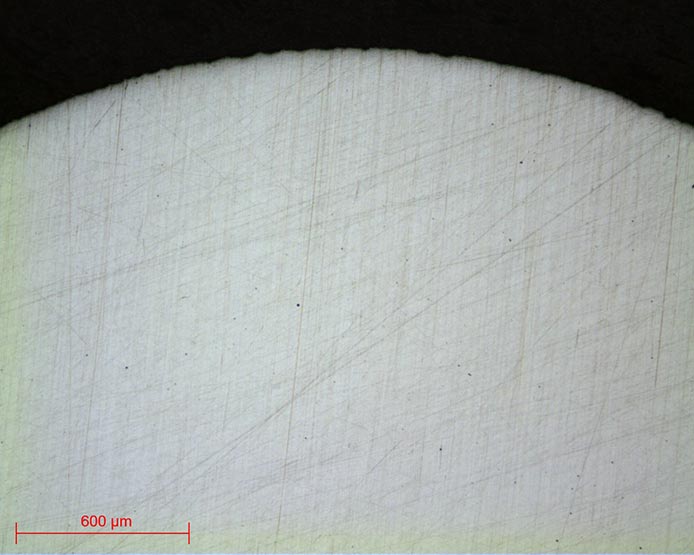

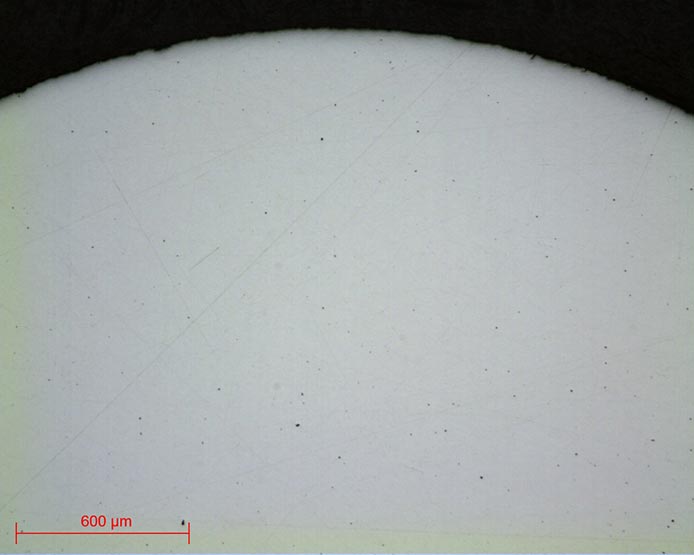

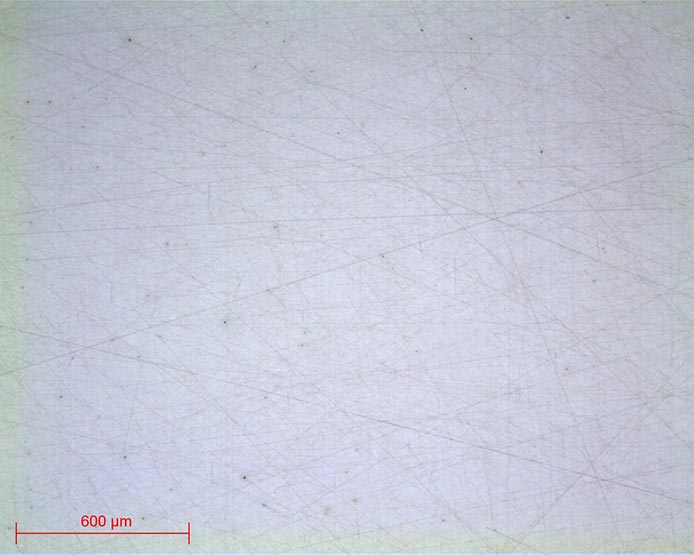

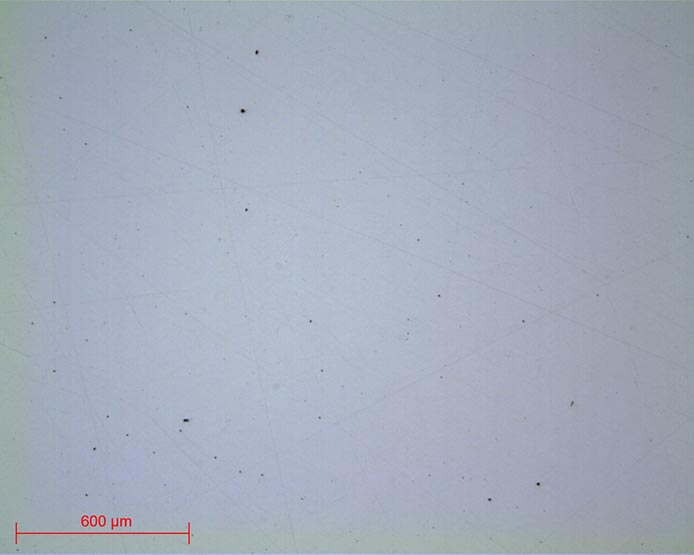

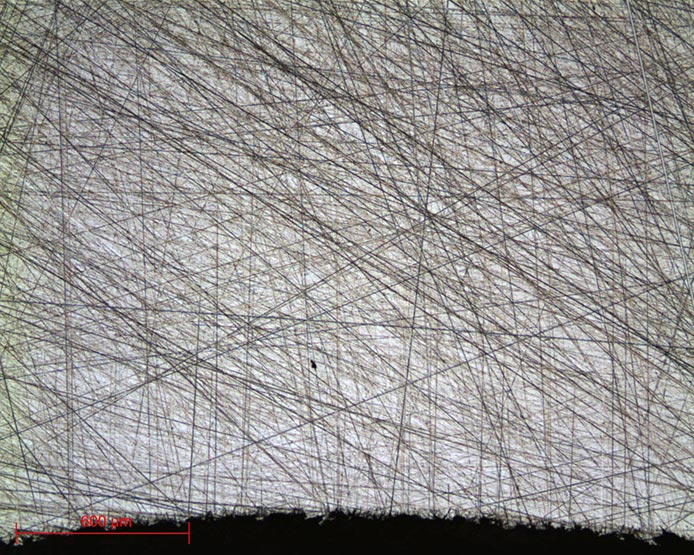

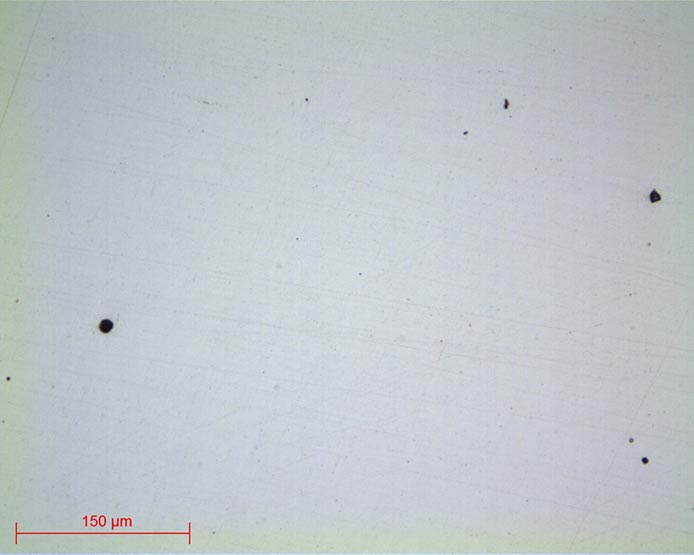

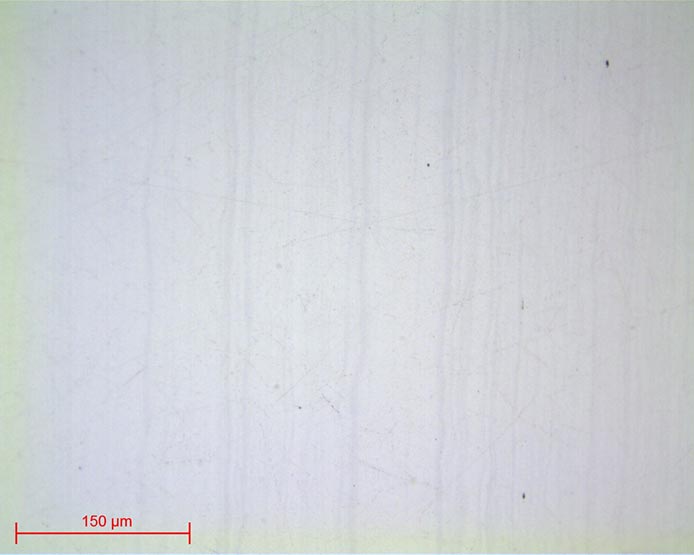

Mikroskopische Aufnahmen 15 und 16:

Edelstahl poliert auf Al2O3 N°3 Objektiv x10 und x50

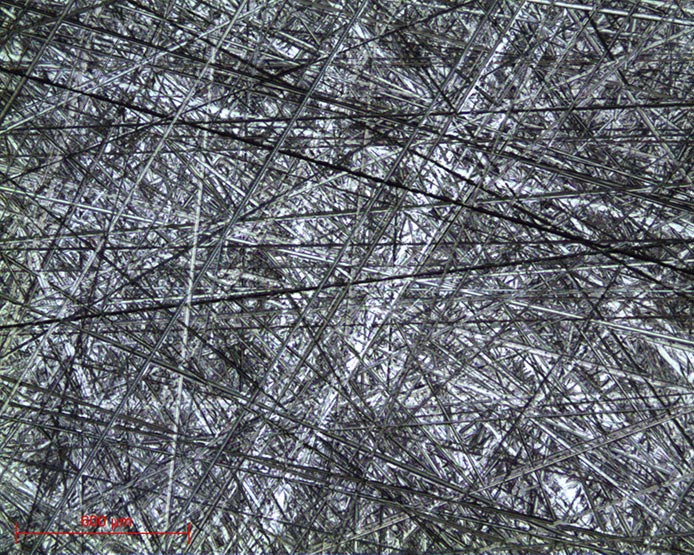

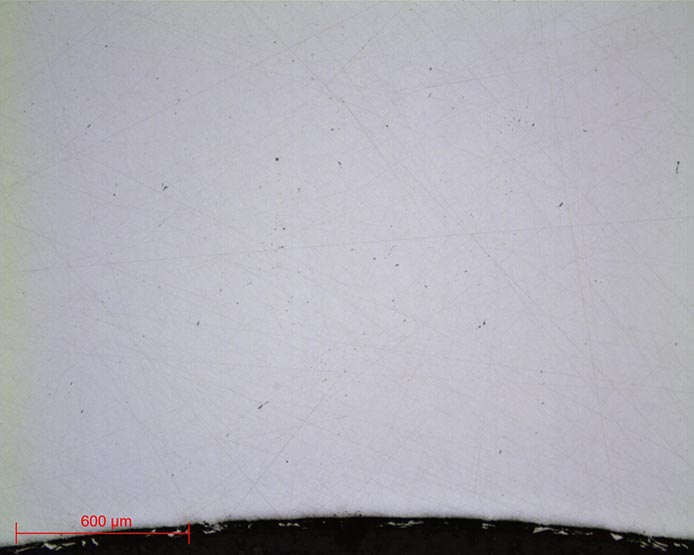

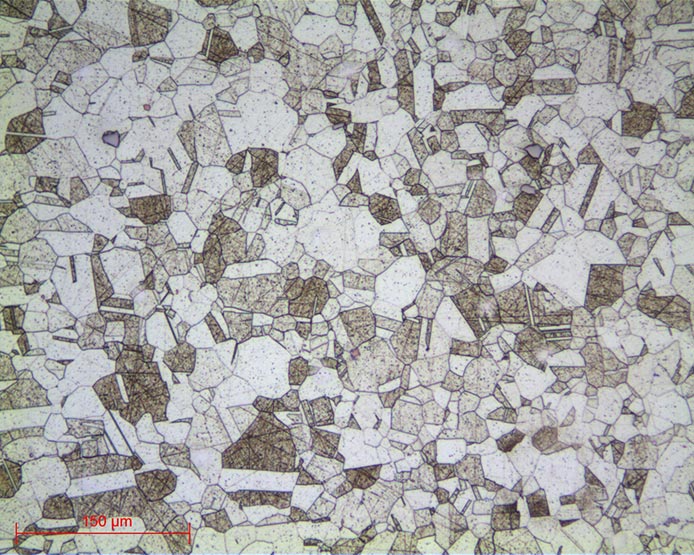

Mikroskopische Aufnahmen 17 und 18:

Edelstähle poliert auf Al2O3 N°3 Objektiv x20

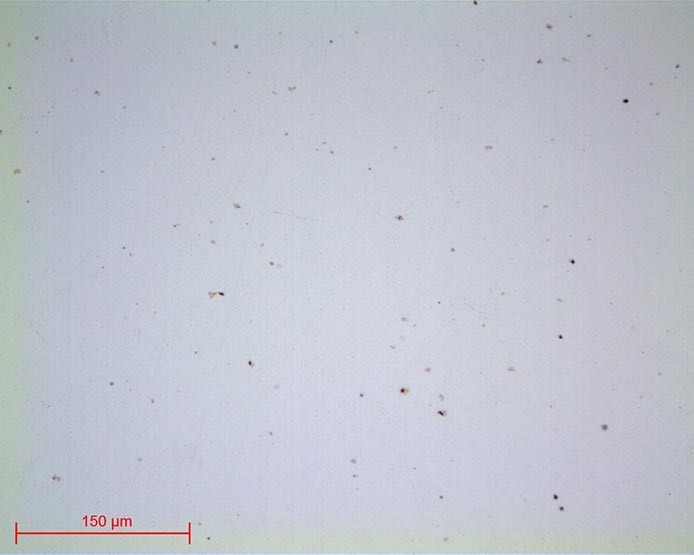

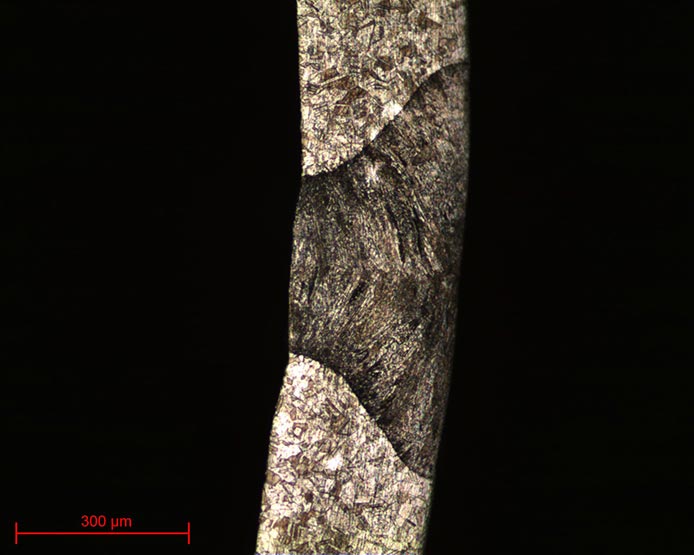

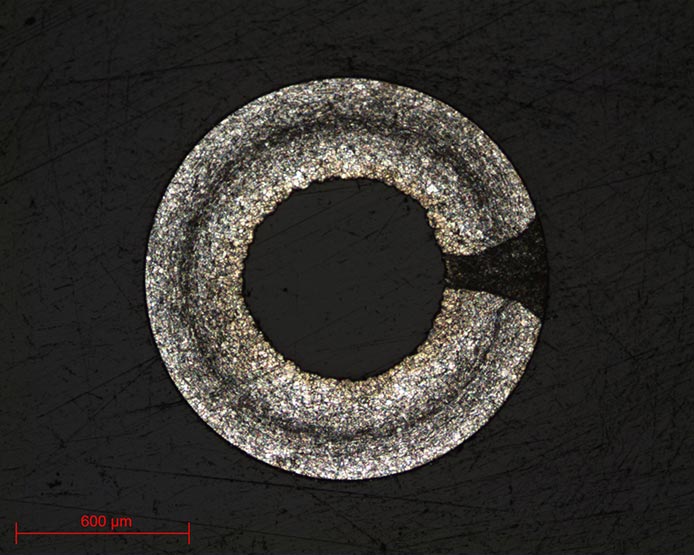

Mikroskopische Aufnahmen 19 und 20:

Edelstahl geätzt mit ADLER Objektiv x5 und Objektiv x20

DOWNLOAD DER LABORNOTIZ

Füllen Sie einfach das untenstehende Formular aus:

Entdecken Sie unsere anderen Lab’Note:

- Qualitätskontrolle 3D-druck

- Kontrolle Wärmebehandlung abgeschreckt

- Qualitätskontrolle Medizinprodukte

- Qualitätskontrolle Stahl

- Qualitätskontrolle Edelstahl

- Qualitätskontrolle Gusseisen

- Qualitätskontrolle Kupferlegierung

- Qualitätskontrolle Aluminium

- Qualitätskontrolle Titan

- Qualitätskontrolle Keramikwerkstoffe

- Qualitätskontrolle Elektrobauteile

- Qualitätskontrolle Edelmetall