QUALITÄTSKONTROLLE

ELEKTROBAUTEILE

EINFÜHRUNG

• elektronische Bauteile

• die Leiterplatte

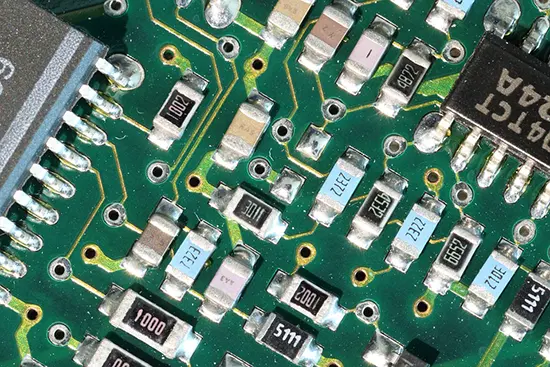

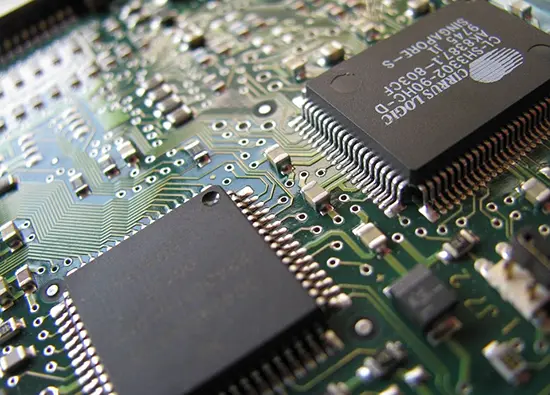

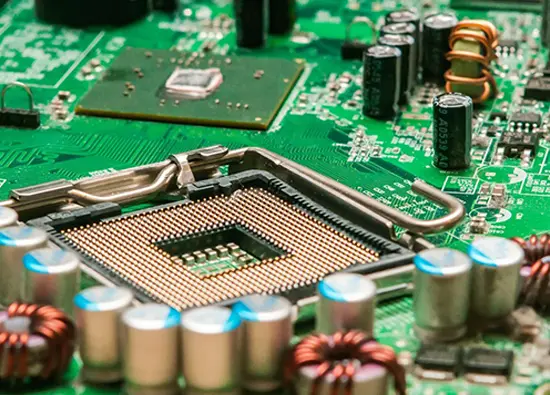

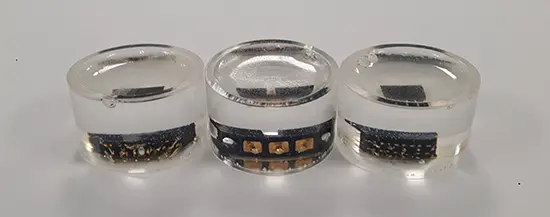

Abbildung 1: Elektronische Komponenten

Elektronische Komponenten werden auf der Leiter- platte zusammengefügt. Dieser Vorgang wird als “Löten” bezeichnet, bei dem die Komponenten im Gegensatz zum Schweißen ohne Schmelzen zusammengebaut werden können. Beim Hartlöten wird nur der Zusatzwerkstoff geschmolzen, wodurch die Verbindung zwischen den Komponenten gewährleistet wird.

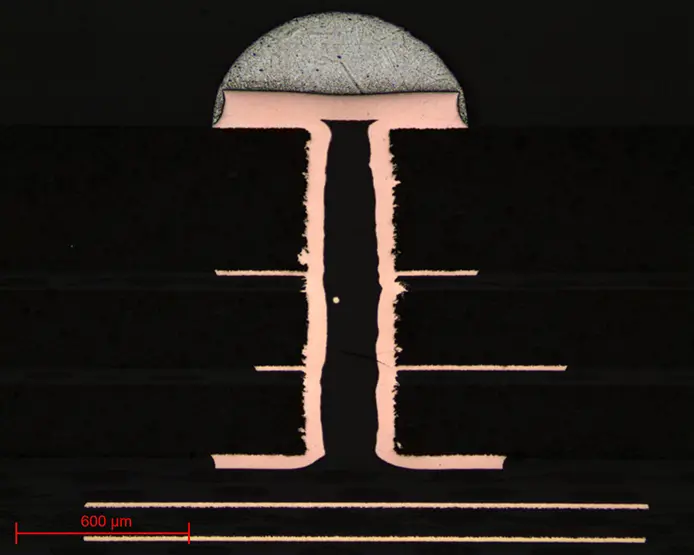

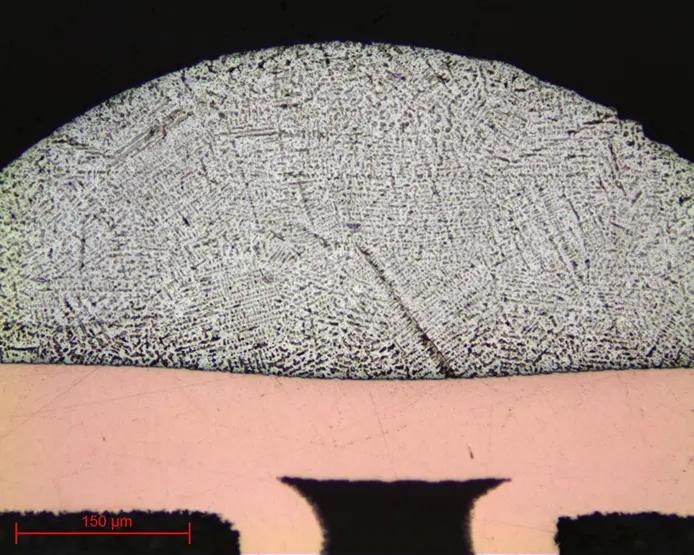

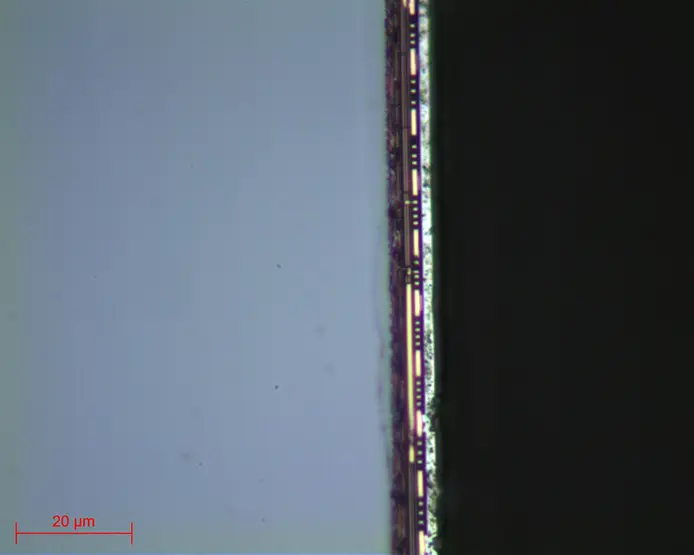

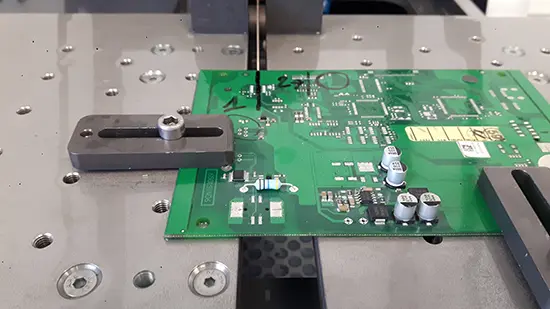

Abbildung 2: Herstellung einer Lötstelle

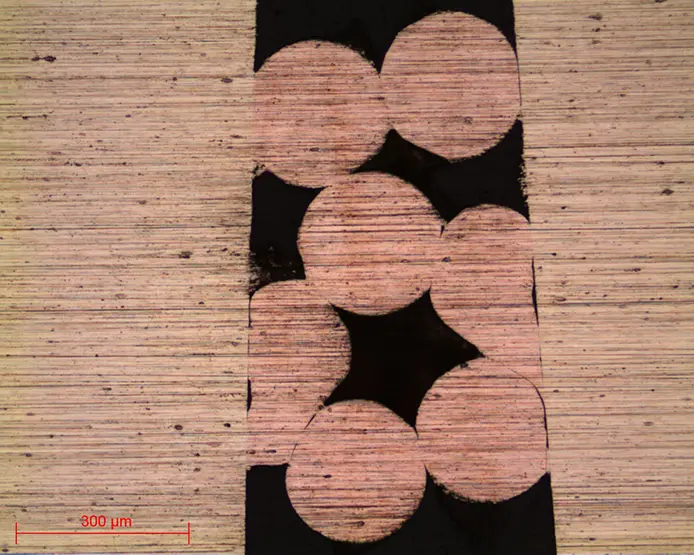

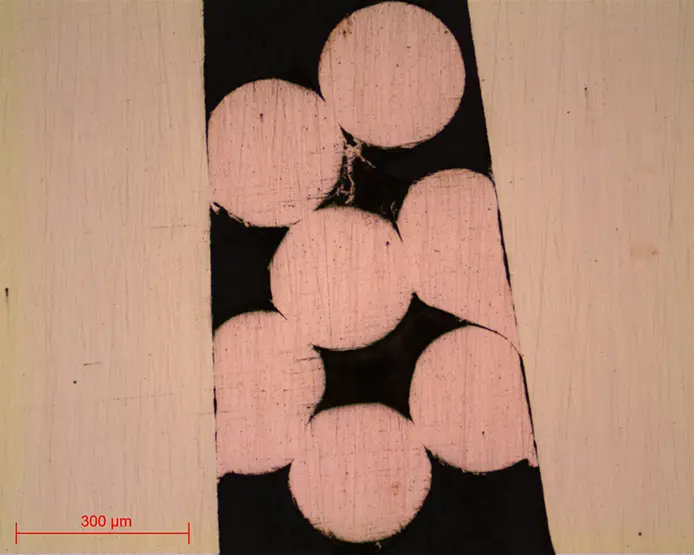

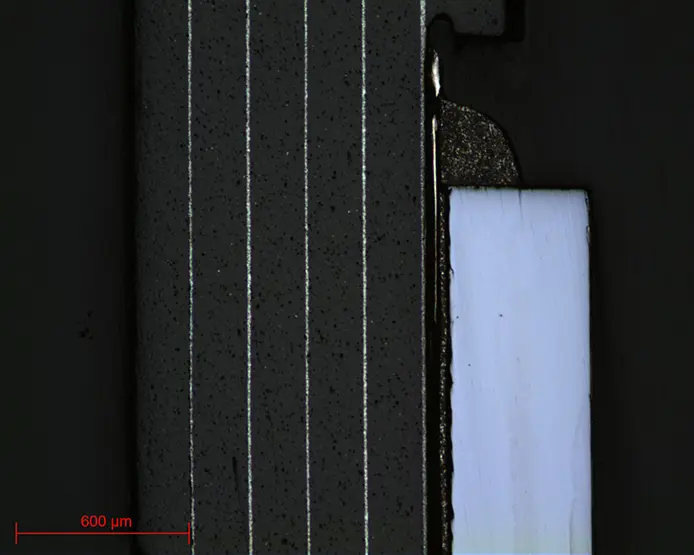

Abbildung 3: Leiterplatte und Abbildung von metallisierten Durchgangslöchern

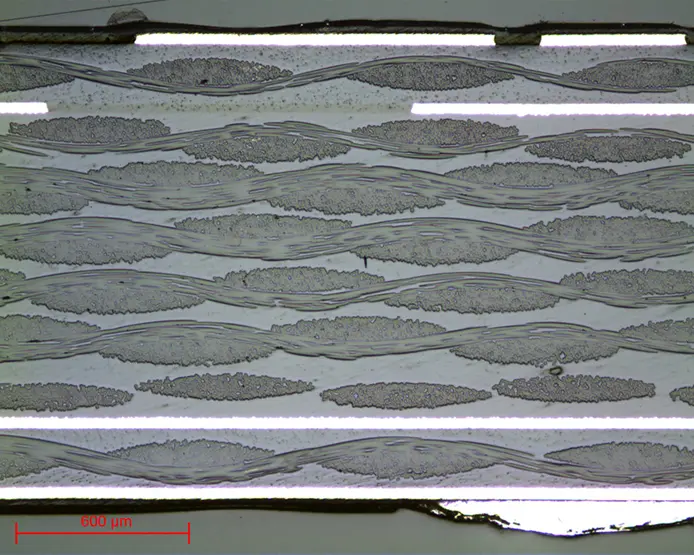

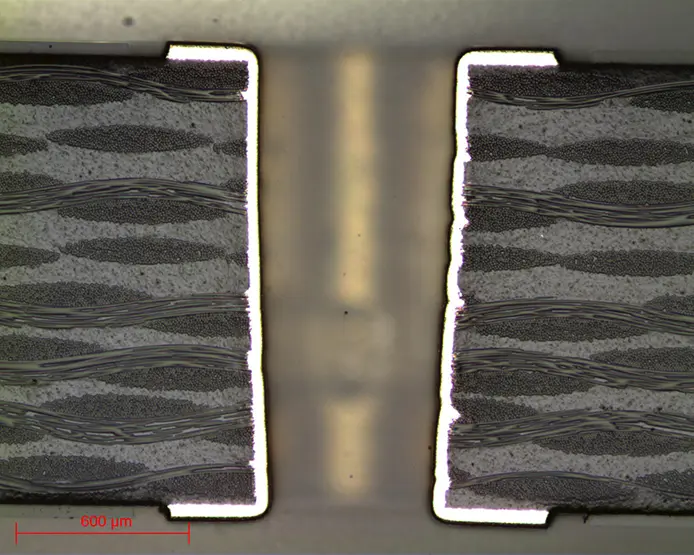

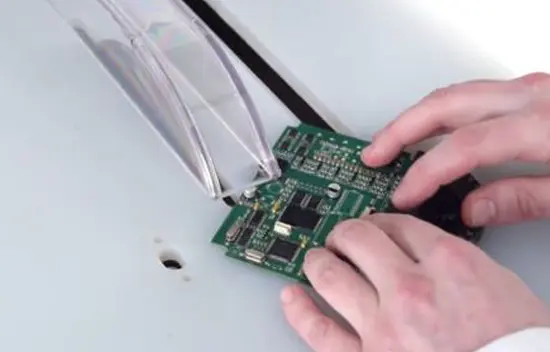

Abbildungen 4 & 5: Elektronische Schaltungen

Es gibt verschiedene Kategorien von Steckverbindern: elektrotechnische Steckverbinder (Steckdosen, Netzteil, Klemmen, Leiterplatten- klemmen oder “Dominos” usw.), elektronische Stifte, Computeranschlüsse, Audio- (JACK, DIN, SPEAKON, und einige mehr) und Videoanschlüsse (HDMI, VGA, DVI) oder sogenannte “professionelle” Anschlüsse (MIL-DTL-38999, DBAS, BNC-TNC, usw.).

METALLOGRAPHISCHE PRÄPARATION

Die Hauptmaterialien auf dem Gebiet der Elektronik sind:

• Metalle mit ausgezeichneter elektrischer Leitfähigkeit oder Beschichtungen wie Kupfer, Silber, Nickel und Gold,

• Zinnlegierungen zum Löten,

• Polymere für Leiterplatten und elektronische Module,

• Das Glas und die Keramik (und das Silizium), aus denen die verschiedenen Komponenten bestehen.

Um eine hervorragende Inspektionsfläche zu erhalten, sind verschiedene Schritte im Präparationsvorgang erforderlich, von denen jeder, unabhängig vom Material, genauso wichtig ist, wie der nächste.

Diese Schritte haben folgende Reihenfolge:

• Das Aufschneiden des zu untersuchenden Produkts (falls erforderlich), genannt “TRENNEN”.

• Standardisierung der Geometrie der entnommenen Probe (falls erforderlich), genannt “EINBETTEN”. • Verbesserung des Oberflächenzustands dieser Probe, genannt “SCHLEIFEN & POLIEREN”.

• Charakterisierung der Probe: Sichtbarmachung der Mikrostruktur der Probe durch ein Ätzreagenz (falls erforderlich) namens “ÄTZEN” und mikroskopische Untersuchungen (optisch oder elektronisch).

TRENNEN

Mit anderen Worten ist es wichtig, eine Erwärmung oder Verformung des Metalls zu vermeiden, die zu einer Gefüge-Veränderung oder einer Kaltverfestigung führen könnte. Das Trennen ist ein grundlegender Schritt, der die weitere Präparation und Inspektion von Teilen voraussetzt.

Das breite Angebot von PRESI an Trenn- und Präzisionstrennmaschinen mit mittlerer und großer Trenn-Kapazität kann an alle Anforderungen hinsichtlich Schnittgenauigkeit, Dimensionierung oder Menge der zu schneidenden Produkte angepasst werden:

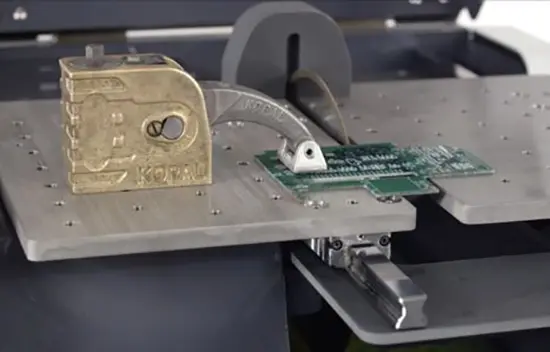

Die Wahl des Maschinentyps hängt von der Geometrie der zu schneidenden Werkstücke und ihrer Empfindlichkeit / Zerbrechlichkeit ab, da die Spannmöglichkeiten unterschiedlich sind. Der Vorteil von Drahtsägen besteht darin, dass sie geringe Stützkräfte verwenden, die die Proben schonen. Sie bieten auch sehr gute Oberflächen, haben aber längere Schnittzeiten.

SPANNEN

Abb. 11: Beispiel für die Klemmung einer elektronischen Schaltung FLEXICUT

Abbildungen 12 & 13: Beispiele für die Klemmung einer elektronischen Schaltung – FLEXICUT

Abbildung 14: Beispiel für das Festklemmen eines Steckverbinders – MECATOME T202

Abbildungen 15 und 16: Beispiele für Klemmung und elektronischen Steckverbinder – Drahtsäge der Serie 4000

VERBRAUCHSMATERIAL

Drahtsägen werden dagegen mit einer Schneidflüssigkeit verwendet, die als Schmiermittel und “Reiniger” fungiert, die die Lebensdauer des Drahtes verlängert und eine bessere Schnittqualität ermöglicht.

|

WEICHE METALLE (Kupfer, Zinn, Gold, Silber usw.) | KUNSTSTOFFE UND POLYMERE | KERAMIK |

| Präzisionstrennen | UTW S Ø180 |

UTW S Ø180 LM+ LR |

LM+ LR |

| Trennen mittelgroßer Proben | MNF T |

MNF LM+ LR |

LM+ LR |

Tabelle 1: Auswahl des richtigen Trennscheibentyps entsprechend dem Hauptmaterial des elektronischen Teils

Die für Drahtsägen verfügbaren Verbrauchsmaterialien sind mit Diamanten besetzte Edelstahldrähte. Die Eigenschaften der Drähte variieren je nach Anforderungen und Bedarf. Der Bereich umfasst sieben Drahtdurchmesser von 0,1 bis 0,7 mm und fünf Diamantkorngrößen von 20 bis 64 um.

EINBETTEN

=> Das Erreichen einer qualitativ hochwertigen Einbettung ist wichtig, um zerbrechliche Materialien zu schützen und gute Präparationsergebnisse für das Polieren und zukünftige Analysen zu erzielen.

Es gibt zwei Einbettmöglichkeiten: Warm- oder Kalteinbettung. In der Elektronik ist es gängig immer die Kalteinbettung zu verwenden, da die Teile sehr oft zerbrechlich und daher für hohe Drücke ungeeignet sind und wahrscheinlich auch hitzeempfindlich sind

KALTEINBETTUNG

PLUSPUNKT

PLUSPUNKT

CONSOMMABLES

|

MIKROELEKTRONISCHE VERBINDUNGSTECHNIK |

| Kalteinbettung | KM-U mit Drucktopf 2,3bar IP MA2+ 2S* |

Tabelle 2: Auswahl des richtigen Montageharztyps

* Geeignet für sehr große Serien

=> Dieses Einbettmittel hat den Vorteil einer kurzen Aushärtezeit (15 Minuten) und weist auch eine sehr gute Härte auf.

Abbildung 19: Beschichtung mit “Drucktopf”

SCHLEIFEN UND POLIEREN

PRESI bietet eine breite Palette an manuellen und automatischen Schleif- und Poliermaschinen mit einer großen Auswahl an Zubehör für alle Anforderungen an, vom Schleifen bis zum Superfinish und Polieren von Einzel- oder Serienproben.

Das Ziel der metallografischen Vorbereitung von Verbinder- oder mikroelektronischen Proben besteht häufig darin, sehr genaue Bereiche der Teile zu erreichen und zu beobachten. Daher muss das Polieren so kontrolliert wie möglich durchgeführt werden. Manuelles Polieren ist daher ratsamer.

VERBRAUCHSMATERIAL UND POLIERANLEITUNGEN

=> Alle ersten Schritte jeder Schleif- und Polieranleitung werden als “Nivellieren” bezeichnet und bestehen darin, Material schnell zu entfernen, um die Oberfläche der Probe (und des Einbettmittels) zu planieren. Die unten angegebenen Parameter sind standardisiert und können daher nach Bedarf geändert werden. In der Praxis besteht das Ziel darin, die Probe bis zur Inspektionsebene runter zu schleifen und polieren. Auf diese Weise wird das Polieren direkt an den zu prüfenden Bauteilen durchgeführt.

Der Probenandruck variiert je nach Probengröße, im Allgemeinen gilt jedoch Folgendes: 1 daN pro 10 mm Einbettdurchmesser für die Schleifschritte (z. B. Ø 40 mm = 4 daN), dann die Kraft bei jedem Polierschritt mit einer Schleifsuspension um 0,5 daN reduzieren.

POLIERPROZESS N°1

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf | Zeit (mm) |

| 1 | SiC P320 | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | SiC P1200 | Ø / Wasser | 300 | 150 | 1’ | |

| 3 | RAM | 3μm LDM / Reflex Lub | 150 | 135 | 3’ | |

| 4 | NT | 1μm LDM / Reflex Lub | 150 | 135 | 1’ | |

| 5 | SUPRA | (SPM) / Wasser | 150 | 100 | 1’ |

POLIERPROZESS N°2

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | Tissediam 40μm | Ø / Eau | 300 | 150 | 2’ | |

| 2 | Tissediam 20μm | Ø / Eau | 300 | 150 | 2’ | |

| 3 | TOP | 9μm LDP / Reflex Lub | 150 | 135 | 5’ | |

| 4 | RAM | 3μm LDP / Reflex Lub | 150 | 135 | 2’ | |

| 5 | SUPRA | SPM / Eau | 150 | 100 | 2’ |

Allgemeiner besteht eine “Elektronik” -Probe aus einer Vielzahl verschiedener Materialien. Es besteht daher die Gefahr von Unebenheiten zwischen den verschiedenen Komponenten während des Polierens, was zu Schwierigkeiten bei der Untersuchung führt.

Manchmal ist es nicht erforderlich, den Polierprozess bis zum Superfinish durchzuführen, insbesondere bei Crimp-Kontrollen, Bemaßungen oder anderen Inspektionen an großen Steckverbinderproben.

Die Endbearbeitung muss jedoch in der letzten Polierstufe mit kolloidaler Siliziumdioxid durchgeführt werden, um die feinsten Komponenten, Intermetalle, Porositätslötungen usw. zu beobachten.

MIKROSKOPIE

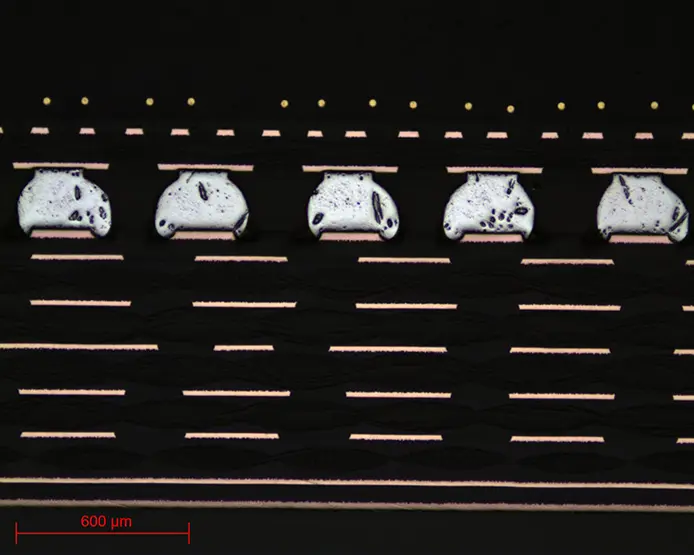

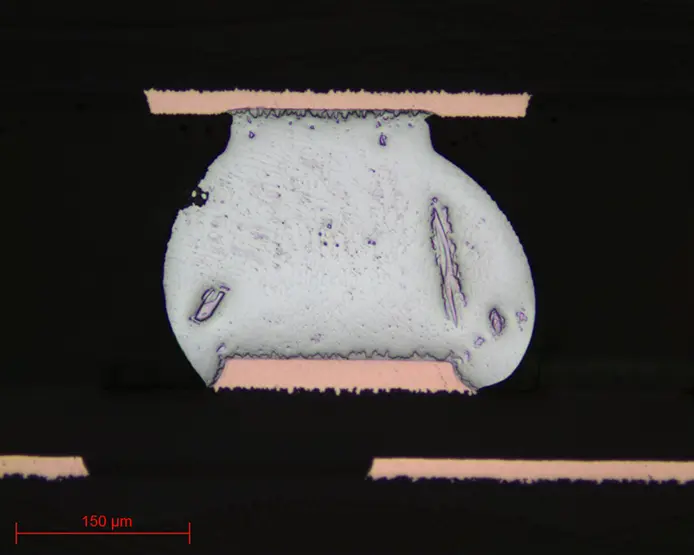

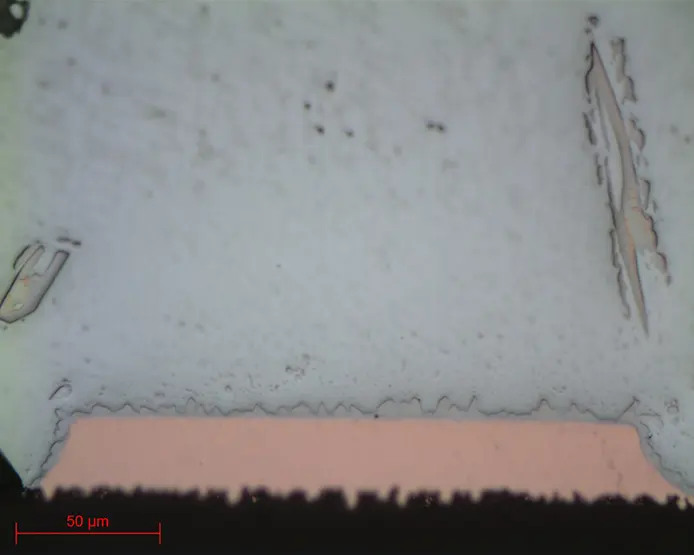

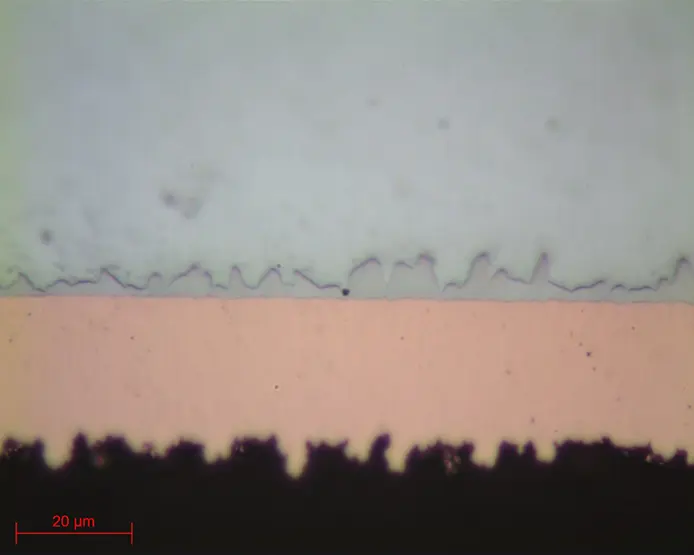

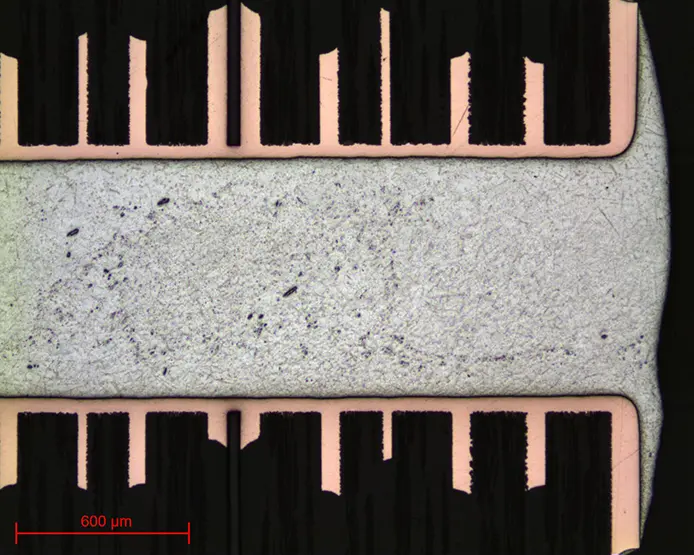

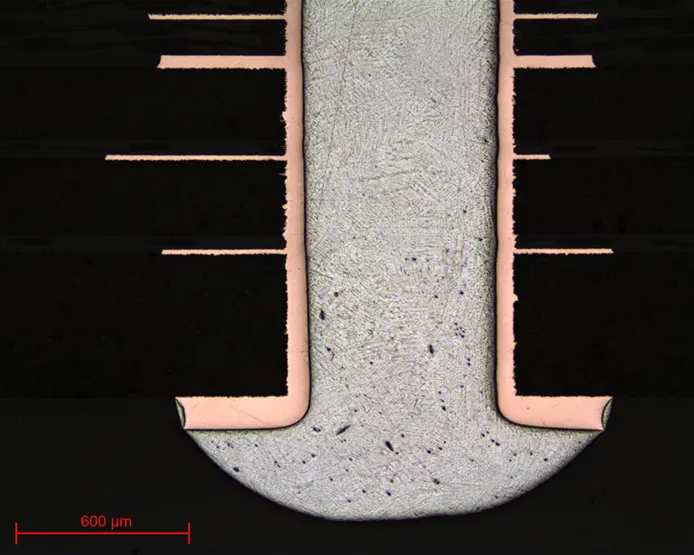

Mikroskopische Aufnahmen 3 und 4: Polierte Leiterplatte bis SPM – Objektiv x5

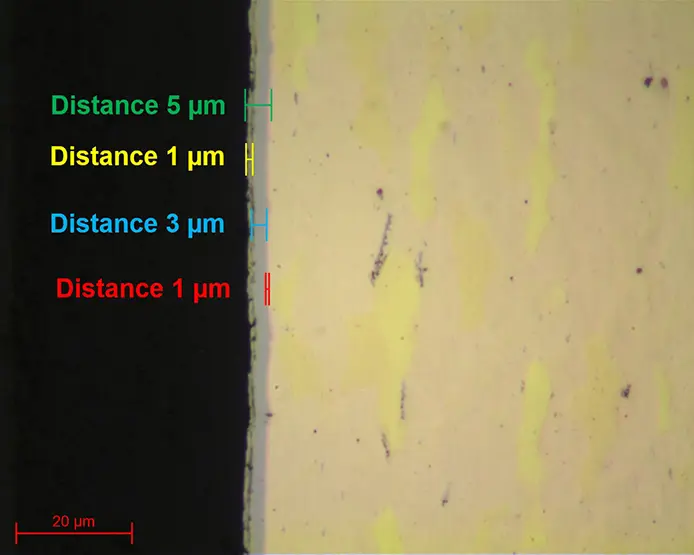

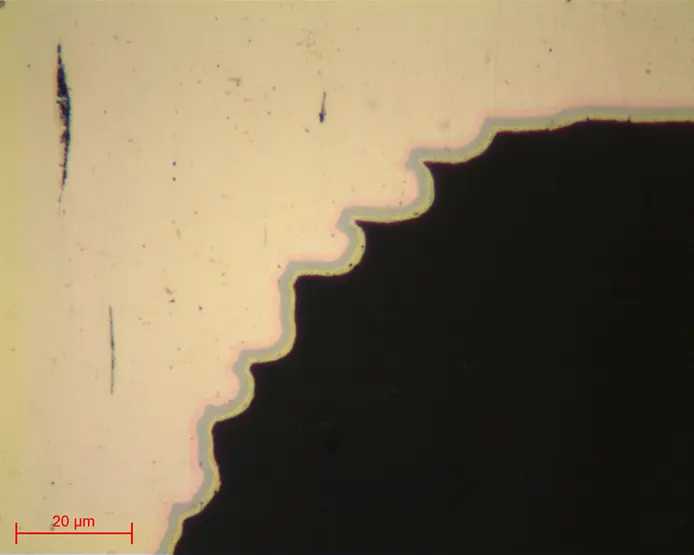

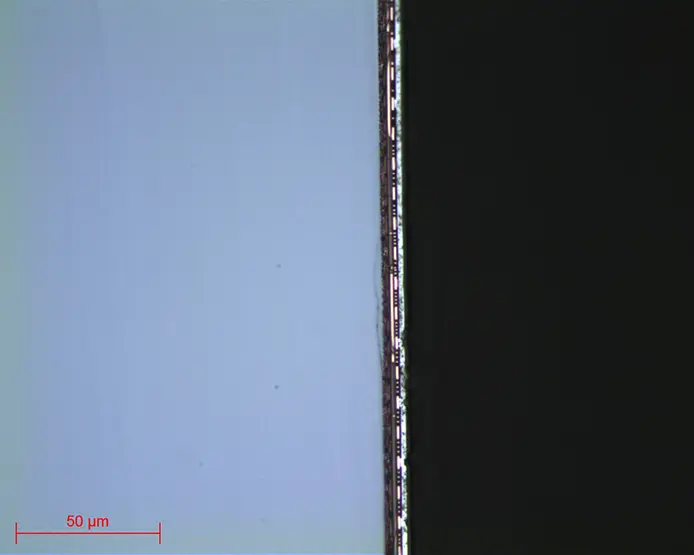

Mikroskopische Aufnahmen 11 und 12: Messing mit Kupfer-, Nickel- und Vergoldung, poliert auf SPM – Objektiv x100

DOWNLOAD DER LABORNOTIZ

Füllen Sie einfach das untenstehende Formular aus:

Entdecken Sie unsere anderen Lab’Note:

- Qualitätskontrolle 3D-druck

- Kontrolle Wärmebehandlung abgeschreckt

- Qualitätskontrolle Medizinprodukte

- Qualitätskontrolle Stahl

- Qualitätskontrolle Edelstahl

- Qualitätskontrolle Gusseisen

- Qualitätskontrolle Kupferlegierung

- Qualitätskontrolle Aluminium

- Qualitätskontrolle Titan

- Qualitätskontrolle Keramikwerkstoffe

- Qualitätskontrolle Elektrobauteile

- Qualitätskontrolle Edelmetall