QUALITÄTSKONTROLLE GUSSEISEN

EINFÜHRUNG

Es gibt ein zweites Verfahren zur Herstellung von Gusseisen: aus Stahlschrott und Koks.

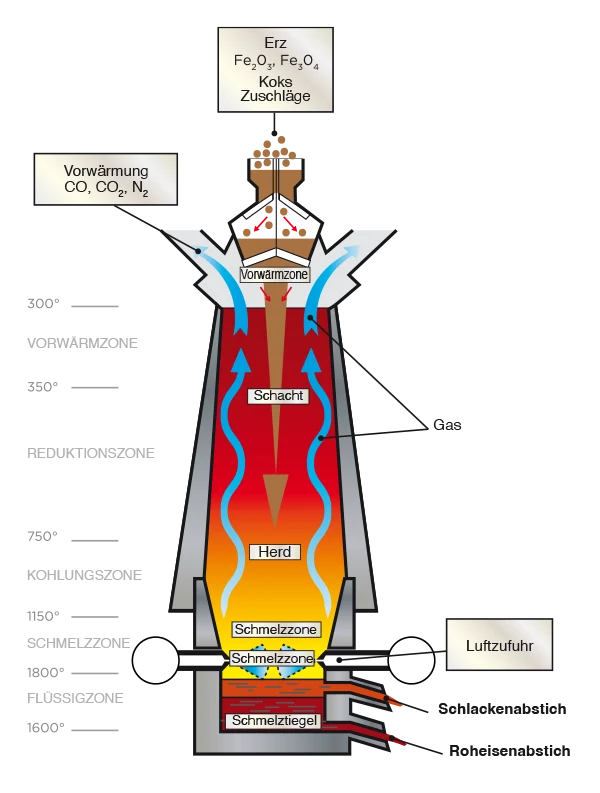

Es gibt verschiedene Verfahren: Kuppelofen, Elektroofen oder Drehrohrofen.

Abb. 1: Diagramm eines Hochofens

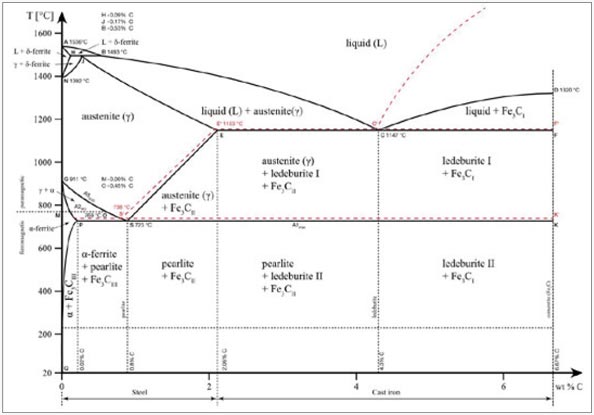

• Untereutektisch – Gusseisen mit weniger als 4,3% Kohlenstoff

• Eutektisch – Gusseisen mit 4,3% Kohlenstoff

• Übereutektisch – Gusseisen mit mehr als 4,3% Kohlenstoff

Das Fe-C-Phasendiagramm (Abbildung 2) hilft bei der Erklärung der Verfestigung aus dem flüssigen Zustand.

Abb. 2: Fe-C-Diagramm

DIE HAUPTGUSSEISEN

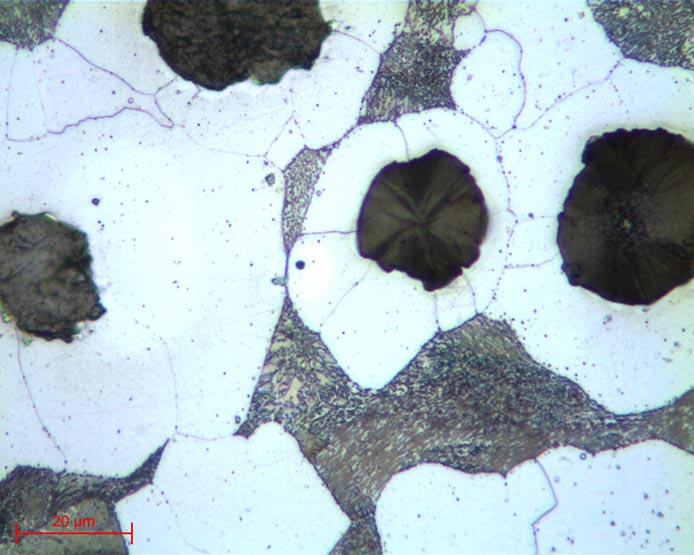

WEISSE GUSSEISEN

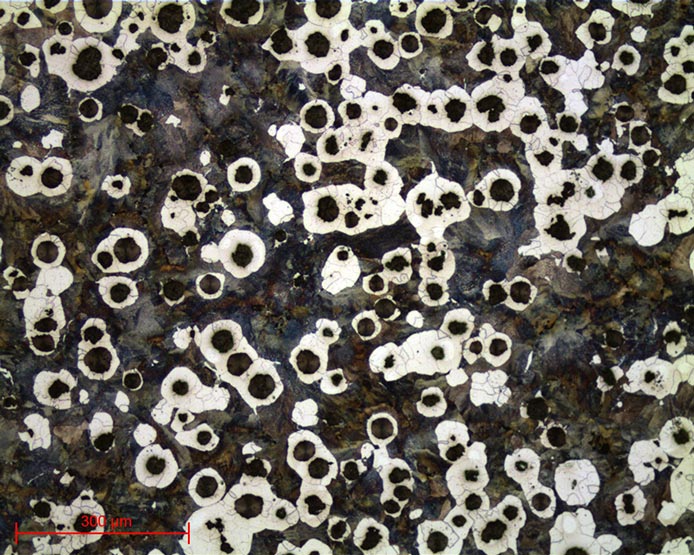

Der Kohlenstoff liegt in Form von Fe3C-Carbid mit einer perlitischen Matrix vor. Sein Name kommt von der Tatsache, dass es, wenn es gebrochen ist, ein glänzend weißes metallisches Aussehen hat. Weißes Gusseisen ist ein mit Mangan legiertes Gusseisen. Die Legierungselemente Chrom und Molybdän begünstigen auch die Entstehung von weißem Gusseisen.

Diese Art von Gusseisen ist verschleißfest, aber stoßempfindlich.

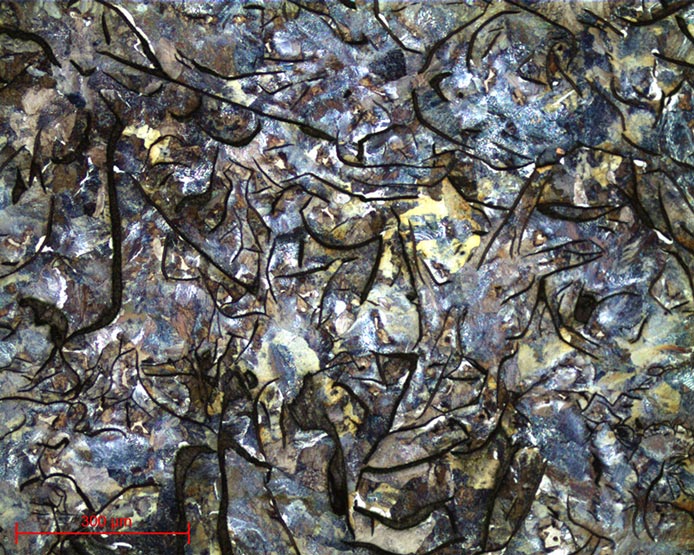

GRAUGUSS

Kohlenstoff erscheint in Form von (kugelförmigem oder lamellarem) Graphit. Diese Gusseisen sind reich an Silizium; Diese Legierungszugabe begünstigt die Bildung von Graphit. Es verbessert auch die Korrosionsbeständigkeit.

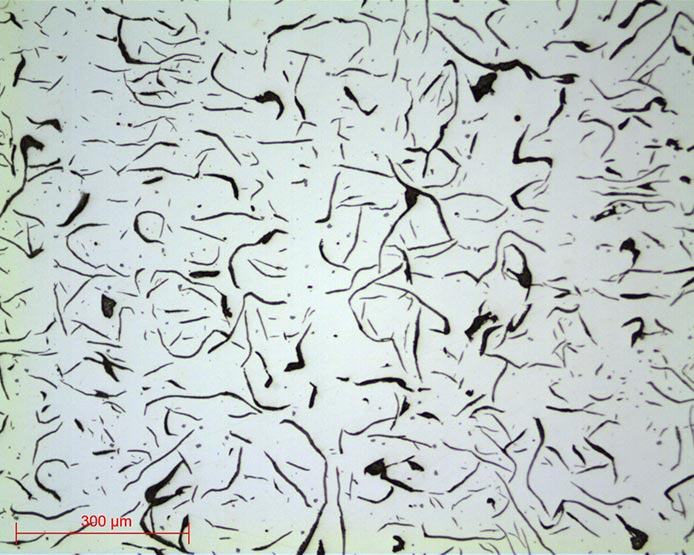

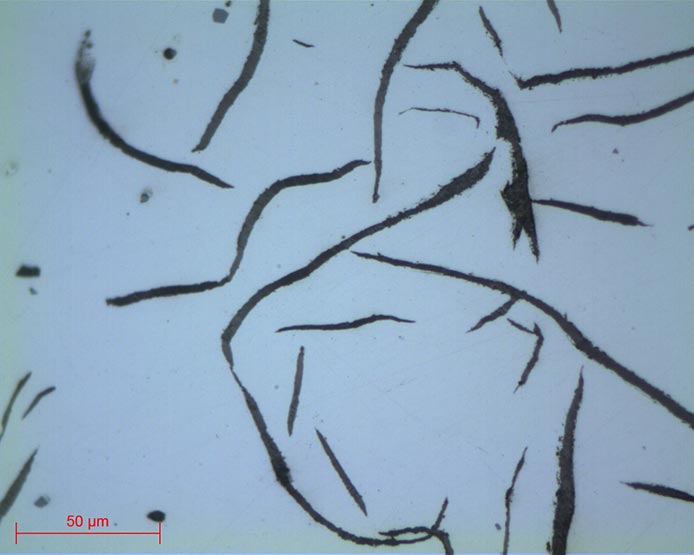

=> Gusseisen aus Lamellengraphit ist aufgrund der Geometrie des Graphits, die eine Kerbwirkung hat, spröde. Die Zugfestigkeit ist nicht optimal, es eignet sich jedoch für Druckarbeiten oder wenn Verschleißfestigkeit erforderlich ist.

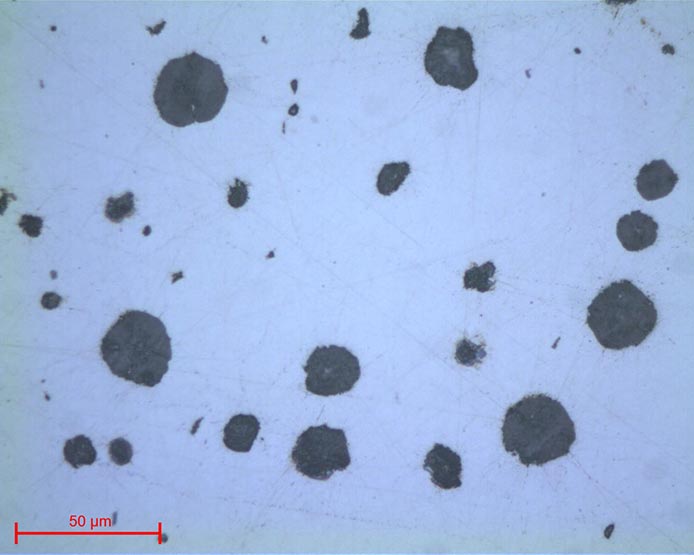

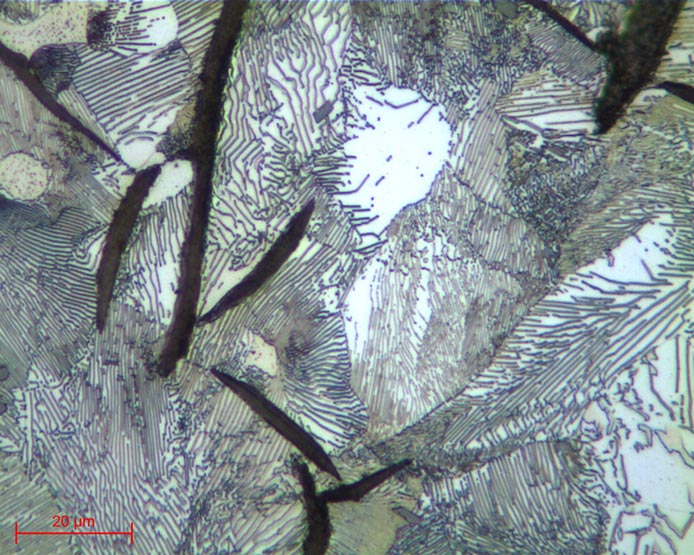

=> Sphäroides Graphitgusseisen sind Gusseisen, bei denen die Abkühlung verlangsamt wurde, so dass der Kohlenstoff in Form einer Kugel kristallisiert. Die Geometrie des Graphits verbessert die Bearbeitbarkeit und die mechanischen Eigenschaften liegen nahe an denen von Stahl. Es entsteht ein duktiles, formbares Gusseisen. Die Zugabe von Magnesium zum Gusseisen verringert das Vorhandensein von Schwefel. Somit wird der Graphit kugelförmig und nicht in Lamellen gebildet. Bei einer Wärmebehandlung kann aus weißem Gusseisen kugelförmiges Graphitgusseisen hergestellt werden.

In legierten Gusseisen erhöht:

• Chrom die mechanischen Eigenschaften

• Molybdän verbessert die Schlagfestigkeit

• Phosphor verleiht dem Gusseisen eine bessere Gießbarkeit.

Die chemische Zusammensetzung des Gemisches ist einer der Parameter, die die Art des erhaltenen Gusseisens bestimmen.

Die Abkühlgeschwindigkeit beeinflusst die Bildung des einen oder anderen Gusseisens.

• Wenn das Abkühlen schnell ist, begünstigt es die Bildung von Zementit, wodurch ein weißes Gusseisen entsteht.

• Wenn die Abkühlung jedoch langsamer ist, hat der Kohlenstoff Zeit zu diffundieren (sich als Graphit zu sammeln), wodurch Grauguss entsteht.

GUSSEISENBEZEICHNUNGEN

Ihre Bezeichnung beginnt immer mit EN-GJ (G entspricht einem Metallguss und J für Eisen).

Ein weiterer Buchstabe, der der Struktur des Graphits entspricht, folgt diesem Beginn der Bezeichnung:

L für Lamellar

S für Sphäroide

M für geglühten Graphit (formbar)

V für Vermikular

Y für spezielle Struktur

N für keinen Graphit

Im Allgemeinen folgt entweder die erforderliche Mindestzugfestigkeit und Mindestdehnung in% oder die gleiche Bezeichnung wie bei einem hochlegierten Stahl.

Zwei Beispiele:

EN-GJS-400-15: Lamellengraphit-Gusseisen, Festigkeit R min 400 MPa und Dehnung A 15%.

EN-GJN-X 300 Cr Ni Si 9-5-2: Graphitfreies Gusseisen (weißes Gusseisen) mit 3% Kohlenstoff, 9% Chrom, 5% Nickel und 2% Silizium

=> Es sind in eine Vielzahl von Gusseisensorten erhältlich, um alle Anwendungen gemäß den Eigenschaften Schlagfestigkeit, Verschleißfestigkeit und gute Gießbarkeit zu erfüllen.

ANWENDUNGEN

METALLOGRAPHISCHE PRÄPARATION

• Standardisierung der Geometrie der entnommenen Probe (falls erforderlich), genannt «EINBETTEN».

• Verbesserung des Oberflächenzustands dieser Probe, genannt «SCHLEIFEN & POLIEREN».

• Charakterisierung der Probe: Sichtbarmachung der Mikrostruktur der Probe durch ein Ätzreagenz (falls erforderlich) namens «ÄTZEN» und mikroskopische Untersuchungen (optisch oder elektronisch).

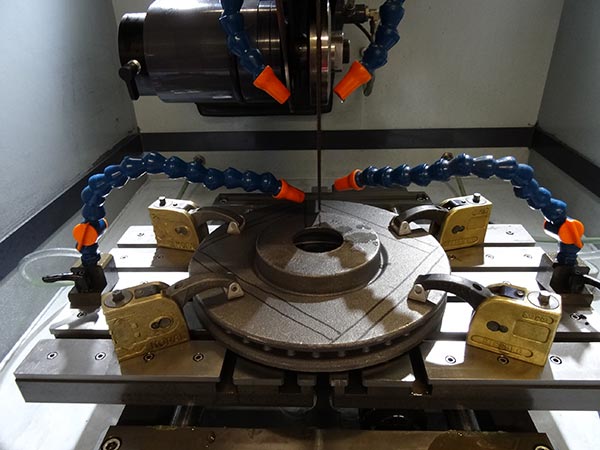

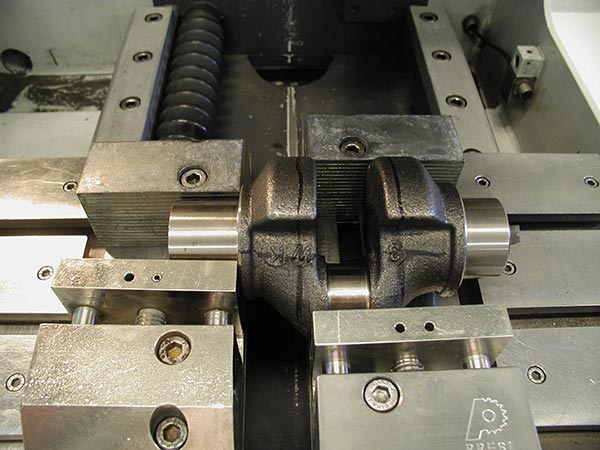

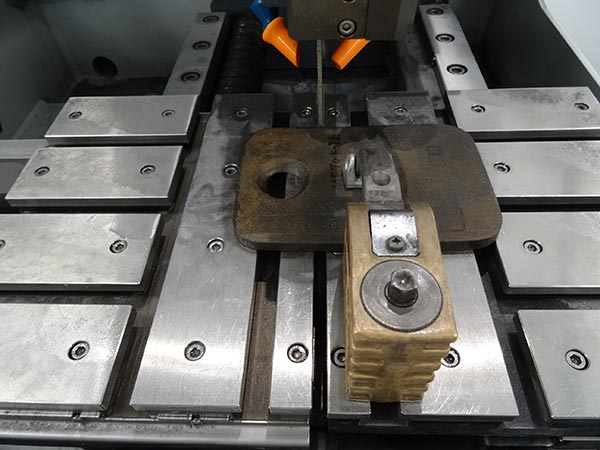

TRENNEN

Mit anderen Worten ist es wichtig, eine Erwärmung oder Verformung des Metalls zu vermeiden, die zu einer Gefüge-Veränderung oder einer Kaltverfestigung führen könnte. Das Trennen ist ein grundlegender Schritt, der die weitere Präparation und Inspektion von Teilen voraussetzt.

Das breite Angebot von PRESI an Trenn- und Präzisionstrennmaschinen mit mittlerer und großer Trenn-Kapazität kann an alle Anforderungen hinsichtlich Schnittgenauigkeit, Dimensionierung oder Menge der zu schneidenden Produkte angepasst werden:

VERBRAUCHSMATERIAL

|

GRAUGUSS | WEISSES GUSSEISEN |

| Präzisionstrennen | S (Ø 180mm) UTW |

S (Ø 180mm) AO CBN |

| Trennen mittelgroßer Proben | F MNF AO |

F AO CBN |

| Trennen großer Proben | MNF AO |

AO |

Table 1: Auswahl der richtigen Trennscheibe

EINBETTEN

Vor der Einbettung sollte die Probe gesäubert werden und Schneidgrate sind zu entfernen. Eine Reinigung mit Ethanol und in einem Ultraschallbad ist ebenfalls möglich. Dies ermöglicht es dem Harz, so gut wie möglich an der Probe zu haften und reduziert somit die Schrumpfung (Raum zwischen dem Harz und der Probe).

Wenn eine Schrumpf vorherrscht, kann dies zu Problemen beim Polieren führen. Schleifkörner können sich in diesem Raum festsetzen und zu einem späteren Zeitpunkt freigesetzt werden, wodurch die Gefahr von Kratzern auf der Probe und der Polierfläche besteht. In diesem Fall wird empfohlen, zwischen den einzelnen Schritten die Probe in ein Ultraschallgerät zu legen.

Es gibt zwei Einbettmöglichkeiten:

DIE WARMEINBETTUNG

• Vollautomatische Warmeinbettpresse.

• Einfach zu bedienen.

• Ihr Speicher, Ihre Prozessanpassung und ihre Ausführungsgeschwindig- keit machen Sie zu einer hochpräzisen Maschine.

• Die Warmeinbettmaschine hat 6 verschiedene Formdurchmesser von 25.4-50 mm.

PLUSPUNKT

KALTEINBETTUNG

• Wenn die zu untersuchenden Teile zerbrechlich / druckempfindlich sind

• Wenn sie eine komplexe Geometrie haben, z. B. eine Wabenstruktur.

• Wenn eine große Anzahl von Teilen in Serie eingebettet werden soll.

Das Kalteinbettverfahren kann angewendet werden mit:

PLUSPUNKT

PLUSPUNKT

VERBRAUCHSMATERIAL

|

WEISSES UND GRAUES EISEN |

| Warmeinbett- prozess | Phenol Allyl Epoxid |

| Kalteinbettprozess | KM-B KM-U |

Table 2: Auswahl des richtigen Einbettmittels

SCHLEIFEN UND POLIEREN

PRESI bietet eine breite Palette an manuellen und automatischen Schleif- und Poliermaschinen mit einer großen Auswahl an Zubehör für alle Anforderungen, vom Schleifen bis zum Superfinish und Polieren von Einzel- oder Serienproben an.

Die MECATECH-Reihe von automatischen Schleif- und Poliermaschinen ermöglicht es sowohl manuell als auch automatisch zu Schleifen und zu Polieren. Mit seinen fortschrittlichen Technologien und einer Motorleistung von 750 bis 1500 W konzentriert sich die gesamte Erfahrung von PRESI auf dieses sehr vollständiges Sortiment. Unabhängig von Probenanzahl oder -größe garantiert die MECATECH ein optimales Schleif- oder Polierergebnis.

VERBRAUCHSMATERIAL UND POLIERANLEITUNGEN

Alle ersten Schritte jeder Schleif- und Polieranleitung werden als «Nivellieren» bezeichnet und beste- hen darin, Material schnell zu entfernen, um die Oberfläche der Probe (und des Einbettmittels) zu planieren. Die unten angegebenen Parameter sind standardisiert und können daher nach Bedarf geändert werden.

Der Probenandruck variiert je nach Probengröße, im Allgemeinen gilt jedoch Folgendes: 1 daN pro 10 mm Einbettdurchmesser für die Schleifschritte (z. B. Ø 40 mm = 4 daN), dann die Kraft bei jedem Polierschritt mit einer Schleifsuspension um 0,5 daN reduzieren.

Das Folgende ist ein allgemeiner Polierprozess für Gusseisen:

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf | Zeit (mm) |

| 1 | I-Max R 54μm | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | TOP | 9μm ADS poly / Lub ADS | 150 | 135 | 4’ | |

| 3 | STA | 3μm ADS poly / Lub ADS | 150 | 135 | 3’ | |

| 4 | TFR | 1μm ADS poly / Lub ADS | 150 | 135 | 1’ |

Hinweis: Die Nivellierung mit P320-Schleifpapier ist für eine Probe aus einem metallografischen Schnitt ausreichend. Wenn mehr Material entfernt werden muss, sollte eine größere Körnung verwendet werden.

Beim Schleifen sollte die Drehrichtung von Kopf und Platte nicht umgekehrt werden, da dies die Ebenheit nachteilig beeinflussen kann. Das Umkehren der Drehrichtung kann jedoch hilfreich sein, wenn eine große Menge Material entfernt werden muss.

Das Polieren von Gusseisen kann mit einer monokristallinen Diamantsuspension (auf Alkoholbasis, wasserfrei) durchgeführt werden. Dies verhindert die Oxidation des Gusseisens, das beim Fertigpolieren wasserempfindlich ist.

Bei der Reinigung zwischen den Stufen wird eine schnelle Trocknung mit Druckluft nach der Reinigung mit Wasser oder eine Reinigung mit Ethanol empfohlen, um das Auftreten von Korrosionspunkten zu begrenzen.

| N° | Verbrauchsmaterial | Suspension / Lubrikant | Arbeitsplatte (U/min) | Kopf (U/min) | Rotationsrichtung von Arbeitsplatte / Kopf | Zeit (mm) |

| 1 | I-Max R 54μm | Ø / Wasser | 300 | 150 | 3’ | |

| 2 | MED-R | 9μm super abrasive MED-R | 150 | 135 | 4’ | |

| 3 | STA | 3μm ADS poly / Lub ADS | 150 | 135 | 3’ | |

| 4 | TFR | 1μm ADS poly / Lub ADS | 150 | 135 | 1’ |

In diesem zweiten Polierprozess wird das Nivellieren unter Verwendung eines 54μmI I-MAXR anstelle von Schleifpapier durchgeführt. Dieser harzgebundene Diamantträger, der zum Polieren harter Materialien geeignet ist, behält eine gute Ebenheit und kann mehrere hundert Schleifpapiere ersetzen.

Die zweite Stufe wird mit einem MED-R-Träger durchgeführt. Dieser Träger aus Harzkissen, denen eine super abrasive Suspension für MED-R hinzugefügt wird, behält eine gute Ebenheit bei und bietet eine längere Lebensdauer als ein Poliertuch.

Die Endbearbeitungsschritte werden unter Verwendung einer ADS-Suspension durchgeführt. Eine konzentrierte polykristalline LDP-Suspension kann manchmal geeignet sein, wenn das Gusseisen nicht oder nur geringfügig korrodiert.

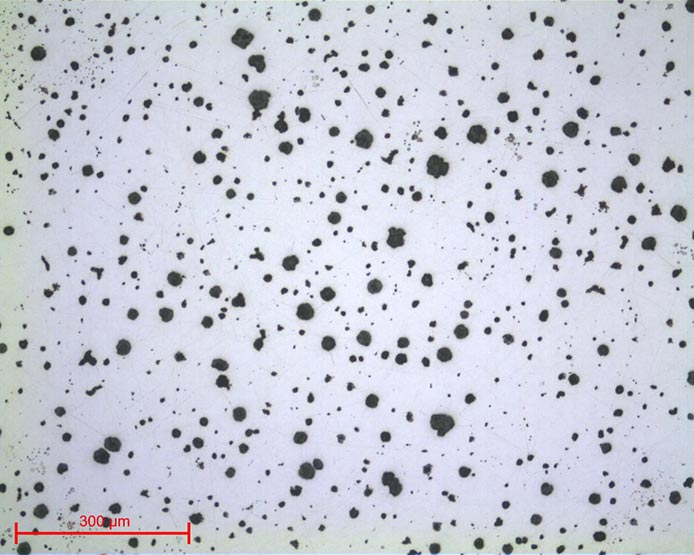

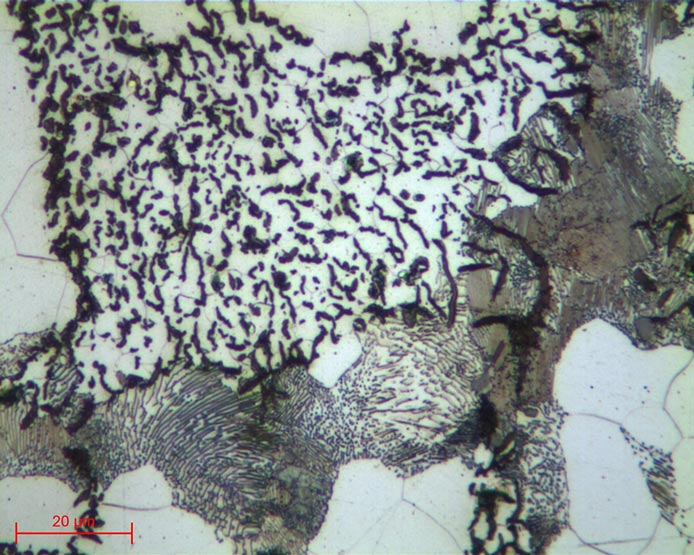

MIKROSTRUKTUR

• Nitalreagenz 4%

• Picrals Reagenz

• Chateliers Reagenz

Die Liste ist nicht vollständig. Da Gusseisenstrukturen, denen von Stahl nahe kommen, sind einige Reagenzien für beiden Materialien geeignet. Alle vorgestellten mikroskopischen Aufnahmen wurden mit der PRESI VIEW-Software erstellt:

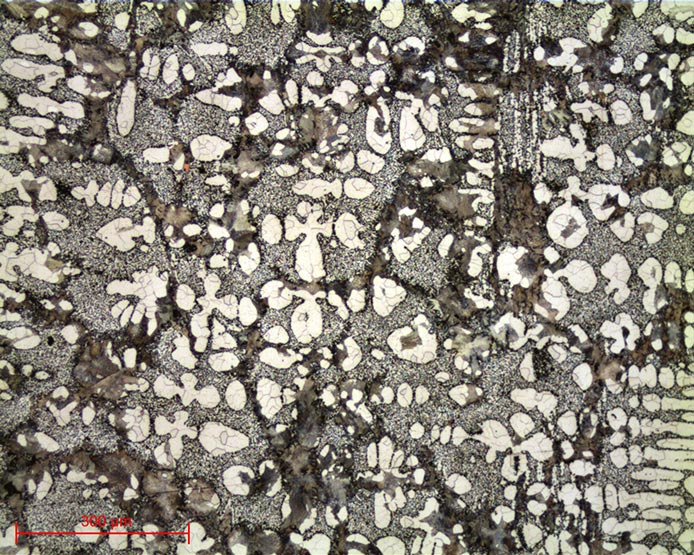

=> Alle in den Abbildungen 17-22 gezeigten Strukturen wurden unter Verwendung von 4% Nital- Reagenz erstellt.

DOWNLOAD DER LABORNOTIZ

Füllen Sie einfach das untenstehende Formular aus:

Entdecken Sie unsere anderen Lab’Note:

- Qualitätskontrolle 3D-druck

- Kontrolle Wärmebehandlung abgeschreckt

- Qualitätskontrolle Medizinprodukte

- Qualitätskontrolle Stahl

- Qualitätskontrolle Edelstahl

- Qualitätskontrolle Gusseisen

- Qualitätskontrolle Kupferlegierung

- Qualitätskontrolle Aluminium

- Qualitätskontrolle Titan

- Qualitätskontrolle Keramikwerkstoffe

- Qualitätskontrolle Elektrobauteile

- Qualitätskontrolle Edelmetall