QUALITÄTSKONTROLLE MEDIZINPRODUKTE

EINFÜHRUNG

In der Medizin werden eine Vielzahl von Materialien eingesetzt, beispielsweise in medizinischen Ins- trumenten und Geräten (chirurgische Instrumente, Mobilitätsgeräte, künstliche Gliedmaßen usw.) um Funktionsmängel oder Verletzungen zu behandeln und um Krankheiten zu diagnostizieren. Dieses Präparationshilfe gilt für den Bereich „Biomaterialien“ in der Medizintechnik.

Biomaterialien sind per Definition Materialien, die in einem Medizinprodukt verwendet werden, um mit biologischen Systemen zu interagieren, um eine Gewebe-, Organ- oder Körperfunktion zu bewerten, zu behandeln, zu stärken oder zu ersetzen.

Unter den verschiedenen Biomaterialien können zwei Hauptkategorien unterschieden werden:

LEBENDE (oder natürliche) BIOMATERIALIEN

Dies sind Materialien biologischen Ursprungs. Das Prinzip besteht darin, eine natürliche Basis zu schaffen, um das Nachwachsen eines bestimmten Gewebes zu übernehmen und dabei helfen Funktionsbeeinträchtigungen zu beseitigen. Unter diesen lebenden Biomaterialien finden wir:

• Biologische Gewebe (Schweineklappen, Carotis vom Rind usw.).

• Transplantate (Xenotransplantate, Allotransplantate und Autotransplantate).

• Koralle, eine natürliche poröse Keramik. Diese Porosität begünstigt die Knochenimplantation. Es wird in der orthopädischen und maxillofazialen Chirurgie eingesetzt.

• Kollagen, ein natürliches Protein tierischen (Haut) oder menschlichen (Plazenta) Ursprungs, dessen Anwendungen sind: Kosmetologie und kosmetische Chirurgie, Augenimplantate, Geweberekonstruktionen, künstliche Haut und hämostatische Verbände.

• Cellulose (Dialysemembranen und Zement für Hüftprothesen).

• Chitin aus Krabbenschalen (Nähte, rekonstruktive Chirurgie und künstliche Haut).

• Aus Seetang extrahierte Fucane (Antikoagulanzien).

INERT (oder nicht lebende) BIOMATERIALIEN

Es gibt 3 Kategorien:

1. Metalle und Metalllegierungen

2. Keramik (auch „Biokeramik“ genannt)

3. Polymere

1. METALLE UND METALLLEGIERUNGEN

• Rostfreie Stähle, sind Stähle (maximal 1% Kohlenstoff) mit einem Chromgehalt von mindestens 12 Massen-%. Es ist dieser Chromgehalt, der den Stahl rostfrei macht.

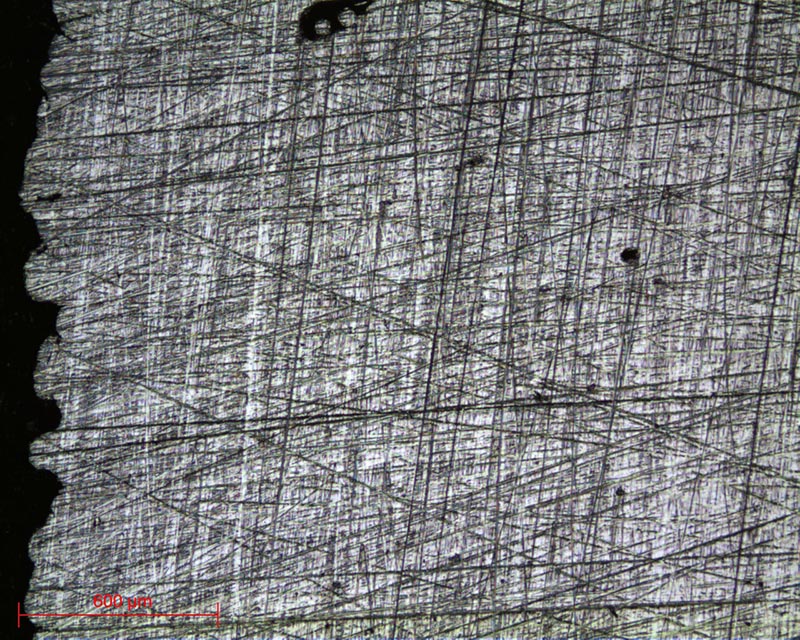

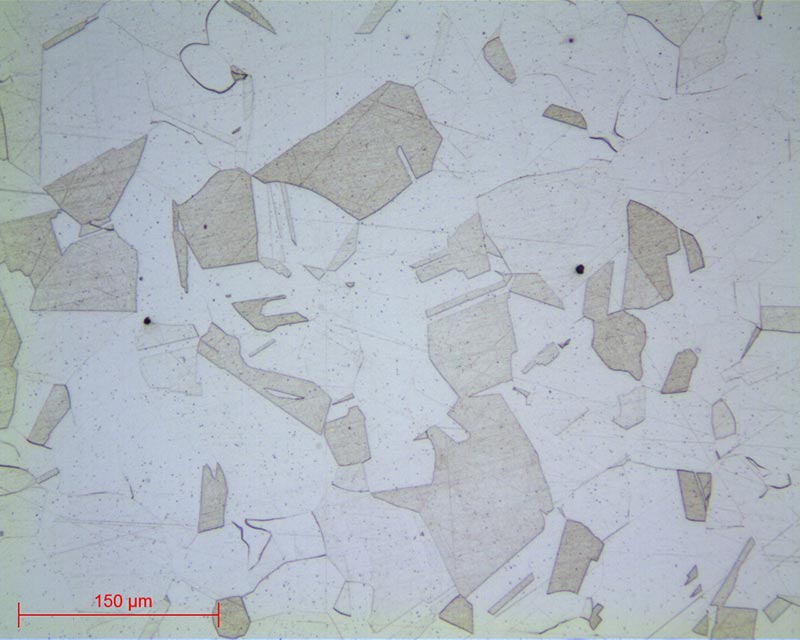

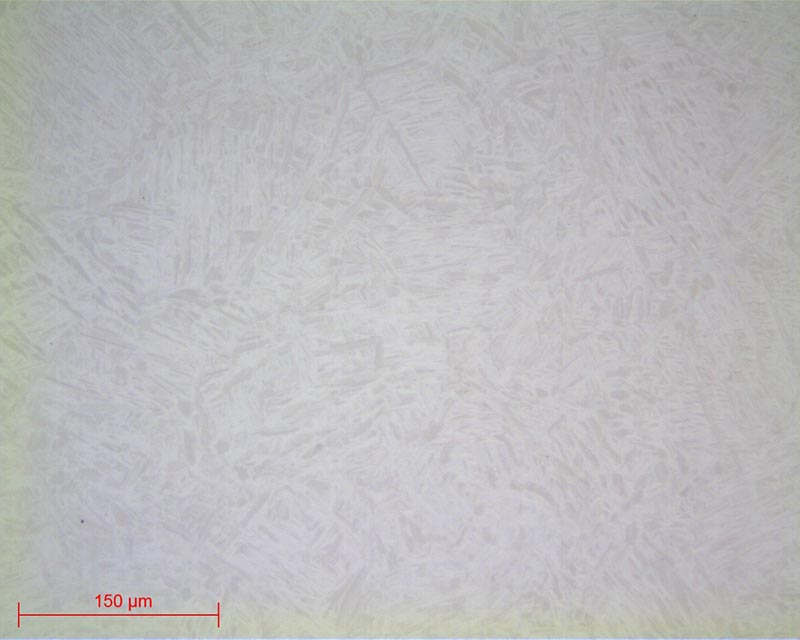

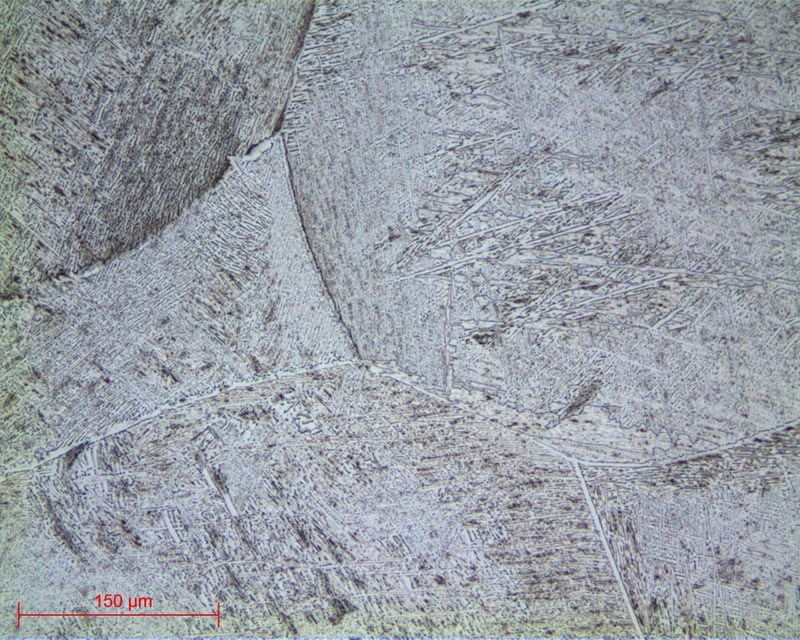

Die in der biomedizinischen Industrie verwendeten Edelstahlsorten sind sogenannte “martensitische” rostfreie Stähle (magnetisch und wärmebehandelt) für chirurgische Instrumente und sogenannte “austenitische” rostfreie Stähle (nicht magnetisch und mit einem Nickelgehalt zwischen 10 und 14%) für chirurgische Implantate.

Edelstahl ist das im medizinischen Bereich am häufigsten verwendete Metall, insbesondere austenitischer Edelstahl 316L (X2CrNiMo17-12-2).

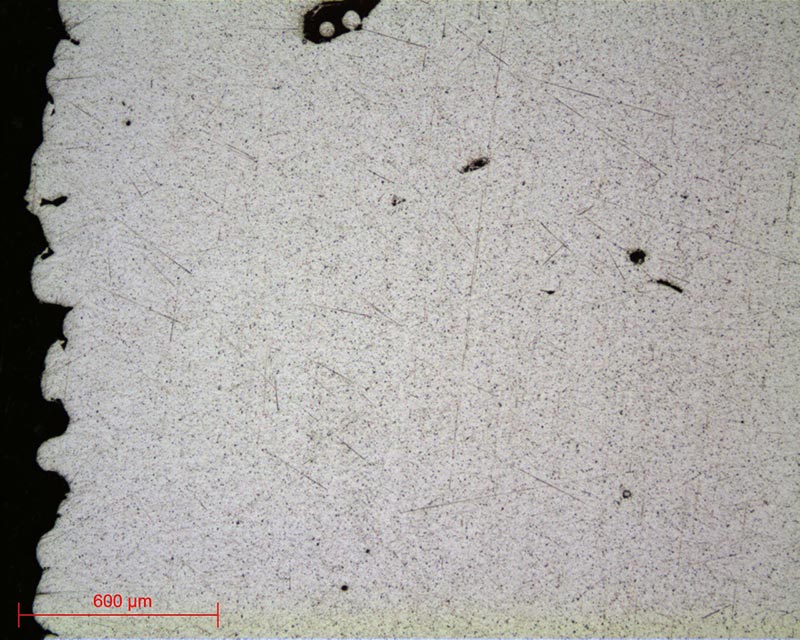

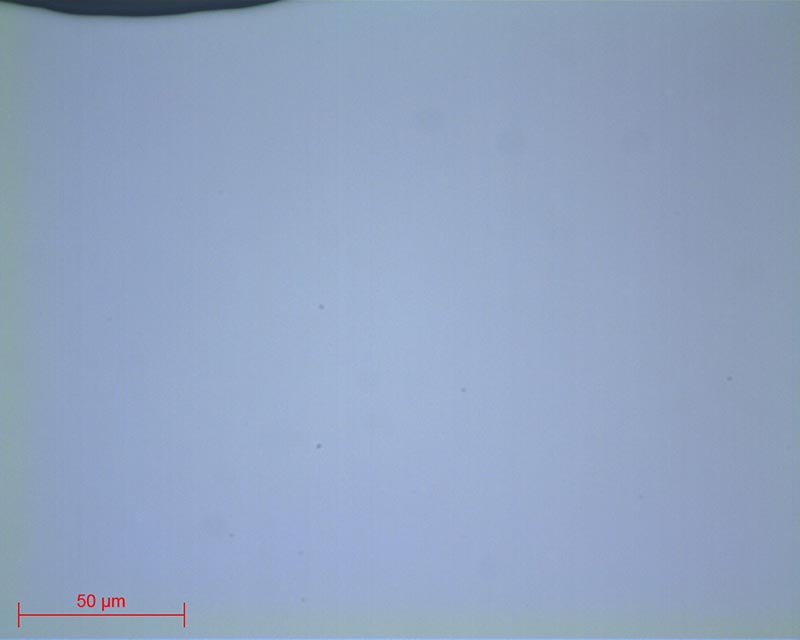

• Titan und seine Legierungen, weisen neben der Biokompatibilität auch sehr vorteilhafte Eigenschaf- ten auf. Ihre Korrosionsbeständigkeit ist außergewöhnlich (höher als bei Edelstahl) und sie haben bessere Ermüdungseigenschaften und eine bessere Elastizität als Kobalt-Chrom-Legierungen und Edelstähle. Die Dichte von Titan ist ebenfalls ein großer Faktor, da sein Wert für ein Metall niedrig ist (4,5 gegenüber etwa 8 für rostfreie Stähle).

Die Anwendungen von Titan im medizinischen Bereich sind sehr vielfältig: Implantate, Osteosynthese, Orthopädie, Prothesen usw. Eine sehr häufige Titansorte ist TA6V (TiAl6V4).

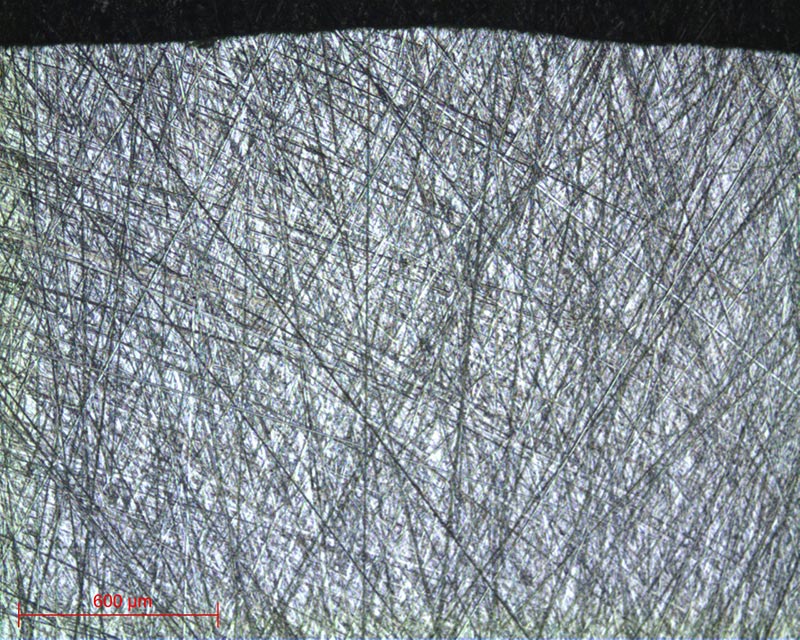

• Kobalt-Chrom-Legierungen (Stellite), bei denen es sich um Kobalt-Legierungen mit Chrom als Hauptlegierungselement handelt. Sie haben häufig einen hohen Molybdängehalt und einen niedrigen Kohlenstoffgehalt (nichtmagnetische Legierungen).

Die Korrosionsbeständigkeit dieser Legierungen ist ausgezeichnet. Ihre mechanischen Eigenschaften sind gleichermaßen bemerkenswert (hohe Härte, Zähigkeit und Verschleißfestigkeit), wodurch diese Legierungen eine höhere Steifigkeit als rostfreie Stähle und Titan aufweisen.

CoCr-Legierungen werden hauptsächlich für Hüft-, Knie- oder Wirbelsäulen Prothesen, für die Osteosynthese und für Zahnprothesen verwendet.

2. KERAMIK

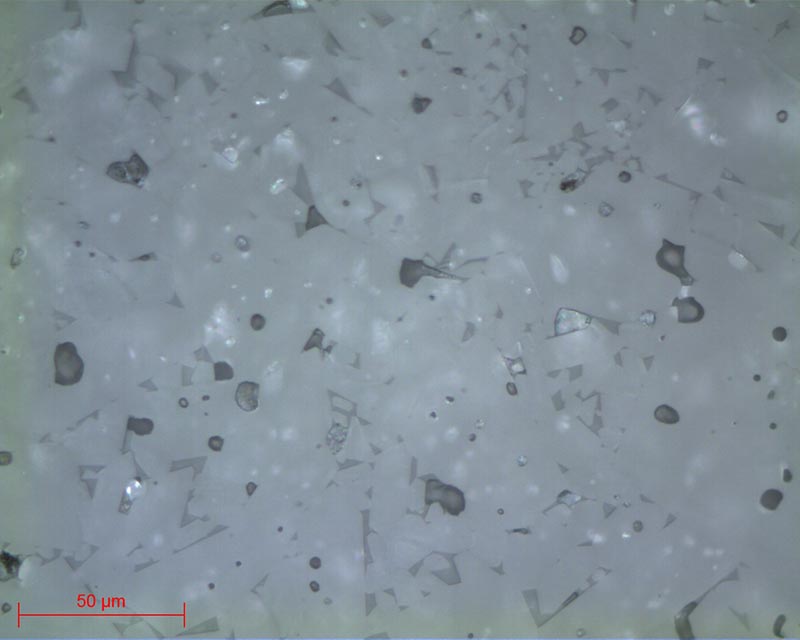

• Aluminiumoxid (Al2O3) ist eine reine, dichte bio-inerte Keramik in medizinischer Qualität. Es wird hauptsächlich wegen seiner guten tribologischen Eigenschaften, Alterung und mechanischen Bestän- digkeit verwendet. Es wird für die Spitzen von Hüftprothesen und in der Zahnmedizin (Zahnimplan- tate) verwendet.

• Zirkonoxid (ZrO2) hat die gleichen Eigenschaften wie Aluminiumoxid, jedoch eine höhere Zähigkeit, d.h. Es hat eine bessere Beständigkeit gegen Rissausbreitung.

• Hydroxylapatit (HAP) Ca10(PO4)6(OH)2 und Tricalciumphosphat β (TCP) Ca3(PO4)2 sind bioaktive Keramiken. Diese Keramiken sind porös, was sie osteo-okonduktiv macht, d.h. Sie fördern das Nachwachsen von Knochen. Sie haben auch den Vorteil, bioresorbierbar zu sein und werden für Implantate, orthopädische Operationen und Zahnfüllungen verwendet.

• Bioglas ist eine bioaktive Keramik mit einer kohlensäurehaltigen Hydroxyapatitschicht auf ihrer Oberfläche, die chemisch und strukturell mit der Mineralphase des Knochens identisch ist. Es kann eine Verbindung zwischen Keramik und Knochen hergestellt werden, die Osteokonduktion und Osteoproduktion ermöglicht. Biogläser bestehen hauptsächlich aus Oxiden, Silizium (SiO2), Natrium (Na2O), Calcium (CaO) und Phosphor (P2O5).

3. POLYMERE

• Funktionelle Polymere werden als Reibflächen (neben Metallen und Keramiken), als Verankerungsmaterialien für Prothesen (für eine bessere Rekonvaleszenz) und in der Augenheilkunde, Neurochirurgie, Herz-Kreislauf- oder plastischen Chirurgie (Katheter, Drainagen, Spritzen, Prothesen) verwendet.

• Resorbierbare Polymere ermöglichen es, weitere Operationen zu vermeiden. Sie müssen ausreichende mechanische Eigenschaften aufweisen, um ihre Funktionen sicherzustellen, und anschließend resorbiert werden. Sie werden daher als chirurgische Zemente, Knochenfüller, diaphysäre Obturatoren, Nahtfäden usw. verwendet.

Diese Biomaterialien werden so entwickelt und verwendet, dass sie vom Organismus des Patienten nicht abgestoßen werden, keine toxischen Elemente enthalten und präzise mechanische Eigenschaf- ten bieten, die den verschiedenen Umweltbedingungen gerecht werden.

Mit anderen Worten, sie müssen sehr anspruchsvolle Spezifikationen hinsichtlich physikalisch-che- mischer Eigenschaften, Formgebung, Lebensdauer und / oder Verschlechterung, Porosität, Implan- tation oder Injektion usw. erfüllen.

Aus den gleichen Gründen muss eine Vielzahl von Kontrollen durchgeführt werden, von denen einige eine metallografische Vorbereitung erfordern.

METALLOGRAPHISCHE PRÄPARATION

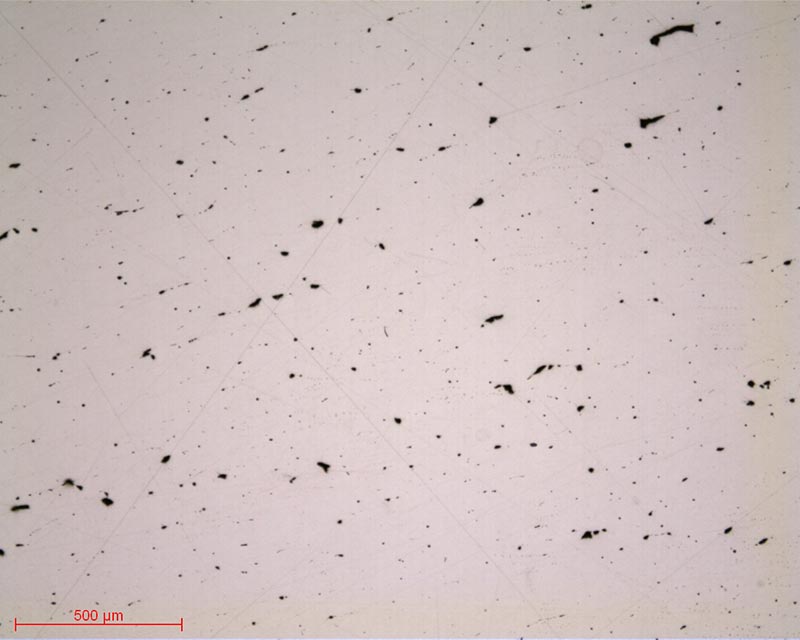

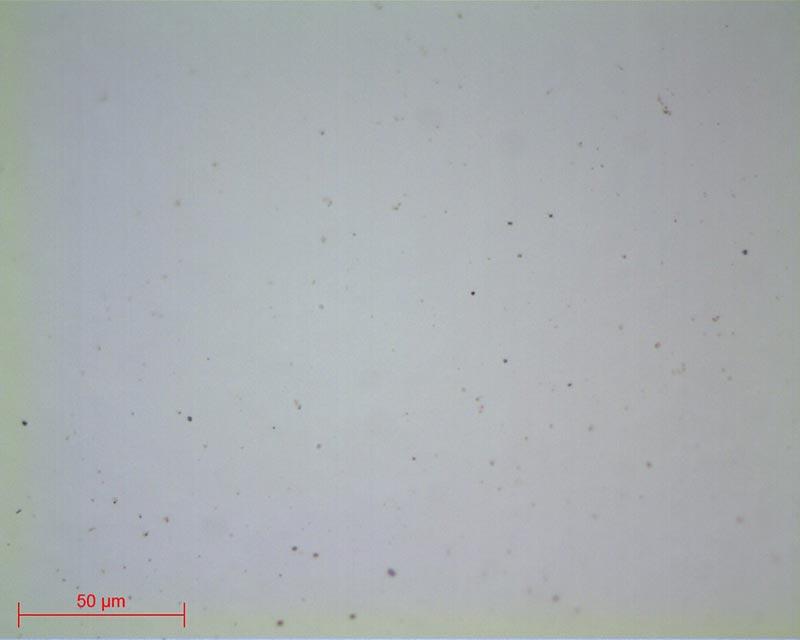

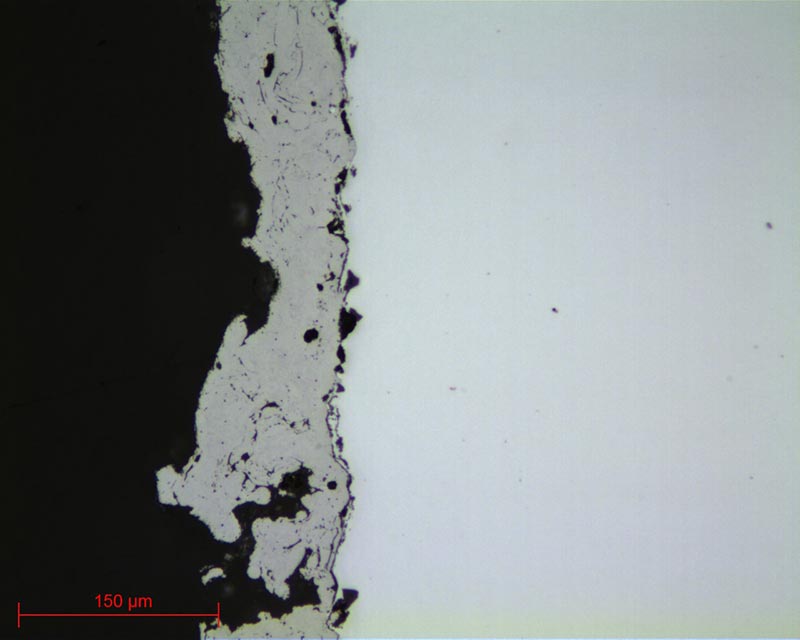

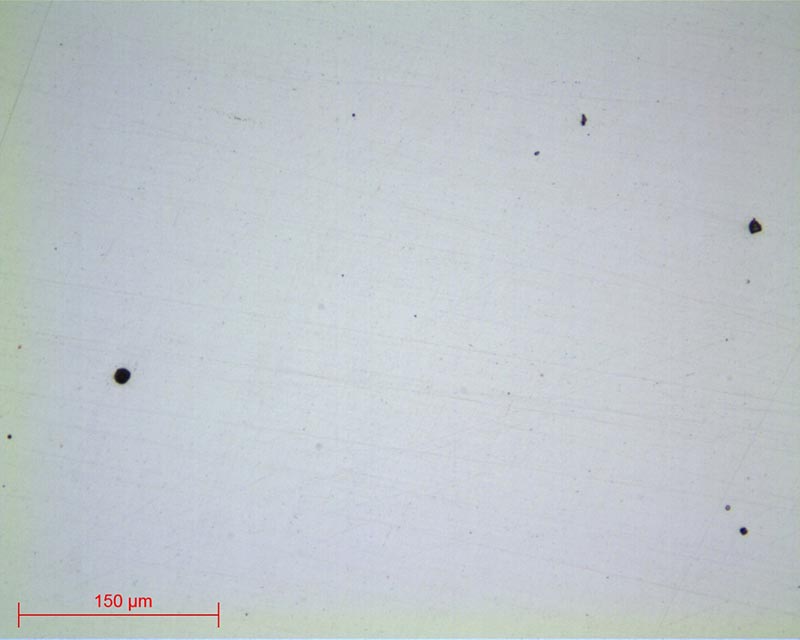

All diese Einflüsse führen dann zur Realisierung metallographischer Qualitätskontrollen wie: Mikro- strukturuntersuchungen, Porositäts- und / oder Heterogenitätsforschung, Einschlusssauberkeit, Härteprüfungen, Härtungskontrollen, Korngrößenkontrollen usw.

• Standardisierung der Geometrie der entnommenen Probe (falls erforderlich), genannt “EINBETTEN”.

• Verbesserung des Oberflächenzustands dieser Probe, genannt “SCHLEIFEN & POLIEREN”.

• Charakterisierung der Probe: Sichtbarmachung der Mikrostruktur der Probe durch ein Ätzreagenz (falls erforderlich) namens “ÄTZEN” und mikroskopische Untersuchungen (optisch oder elektronisch).

TRENNEN

=> Das Spannen, d. h. das Fixieren des Werkstücks, ist ebenfalls wesentlich. Wenn das Werkstück nicht gut geklemmt wird, kann der Trennschnitt Risiken für das Verbrauchsmaterial, das Werkstück und die Maschine darstellen.

VERBRAUCHSMATERIAL

|

“Rostfreier” Stahl |

Titan | Kobalt Chrom |

Keramik | Polymere |

| Präzisionstrennen | UTW S Ø180 AO AOF II |

UTW S Ø180 MNF |

UTW S Ø180 CBN |

LM / LM+ LR |

UTW S Ø180 MNF LM+ LR |

| Trennen von mittelgroßen Proben | A AO AOF II |

T MNF F |

S CBN |

LM / LM+ LR |

MNF LM+ LR |

| Trennen von großen Proben | A AO |

T MNF |

S CBN |

LM / LM+ LR |

MNF LM+ LR |

Tabelle 1: Auswahl der richtigen Trennscheibe

EINBETTEN

=> Das Erreichen einer qualitativ hochwertigen Einbettung ist wichtig, um zerbrechliche Materialien zu schützen und gute Präparationsergebnisse für das Polieren und zukünftige Analysen zu erzielen.

Vor der Einbettung sollte die Probe gesäubert werden und Schneidgrate sind zu entfernen. Eine Reinigung mit Ethanol und in einem Ultraschallbad ist ebenfalls möglich. Dies ermöglicht es dem Harz, so gut wie möglich an der Probe zu haften und reduziert somit die Schrumpfung (Raum zwischen dem Harz und der Probe).

Wenn der Schrumpf zu groß ist, kann dies zu Problemen beim Polieren führen. Schleifkörner können sich in diesem Raum festsetzen und zu einem späteren Zeitpunkt freigesetzt werden, wodurch die Gefahr der Entstehung von Kratzern auf der Probe und der Polierfläche besteht. In diesem Fall wird empfohlen, zwischen den einzelnen Schritten, die Probe in ein Ultraschallgerät zu legen.

Es gibt zwei Einbettmöglichkeiten:

• DIE WARMEINBETTUNG wird bevorzugt verwendet für Kanteninspektionszwecke oder nach der metallografischen Präparation zur Vorbereitung für eine Härteprüfung. Diese Option erfordert eine Warmeinbettmaschine/ -presse.

• Vollautomatische Warmeinbettpresse.

• Einfach zu bedienen

• Ihr Speicher, Ihre Prozessanpassung und ihre Ausführungsgeschwindigkeit machen Sie zu einer hochpräzisen Maschine.

• Die Warmeinbettmaschine hat 6 verschiedene Formdurchmesser von 25.4-50 mm.

PLUSPUNKT

• Wenn die zu untersuchenden Teile zerbrechlich / druckempfindlich sind

• Wenn sie eine komplexe Geometrie haben, z. B. eine Wabenstruktur.

• Wenn eine große Anzahl von Teilen in Serie eingebettet werden soll.

Das Kalteinbettverfahren kann angewendet werden mit:

PLUSPUNKT

PLUSPUNKT

VERBRAUCHSMATERIAL

Die Kalteinbettung ist auch flexibler als die Warmeinbettung, weil es unterschiedliche Einbettformen für spezifische Anforderungen gibt.

|

“Rostfreier” Stahl |

Titan | Kobalt Chrom |

Keramik | Polymere |

| Warmeinbettprozess | Epoxid Phenol Acryl Allyl |

Epoxid Phenol Allyl |

Epoxid Phenol Allyl |

Ø | Ø |

| Kalteinbettprozess | KM-U KM-B IP / IP-FAST 2S* |

KM-U KM-B IP / IP-FAST 2S* |

KM-U KM-B IP / IP-FAST 2S* |

KM-U KM-B IP / IP-FAST |

KM-U KM-B IP / IP-FAST MA2+ |

Tabelle 2: Auswahl des richtigen Einbettmittels

* Geeignet für sehr große Serien

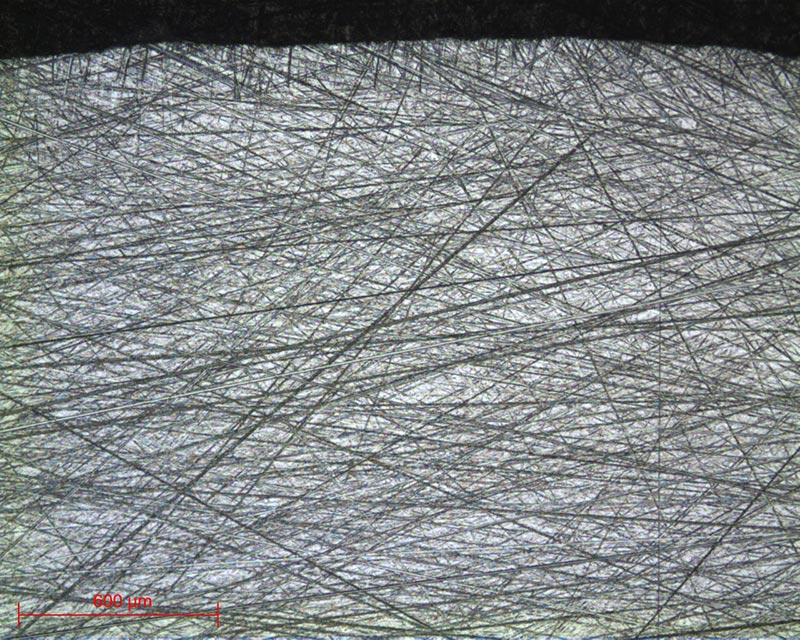

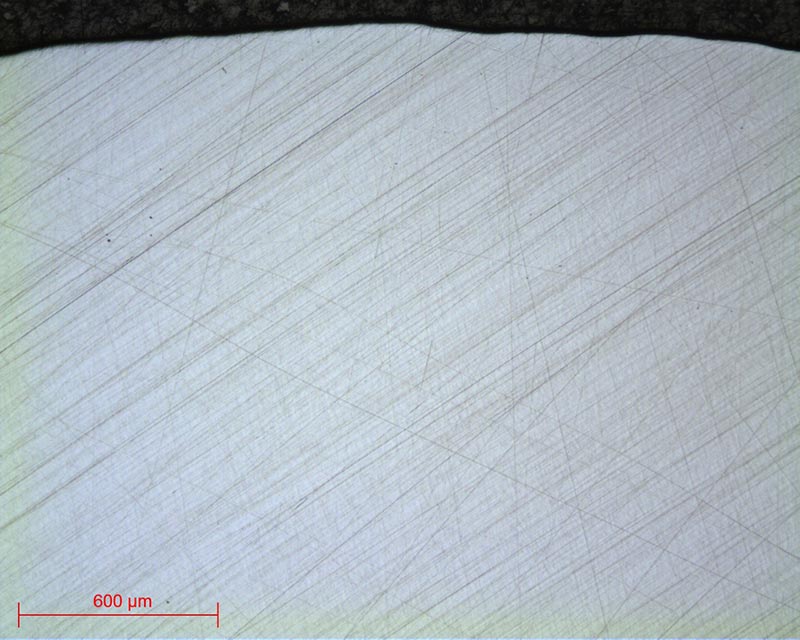

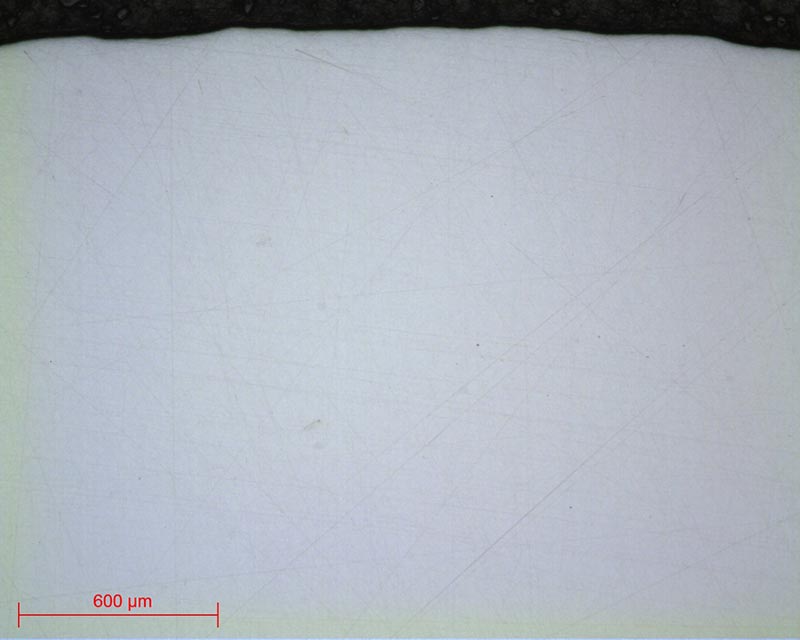

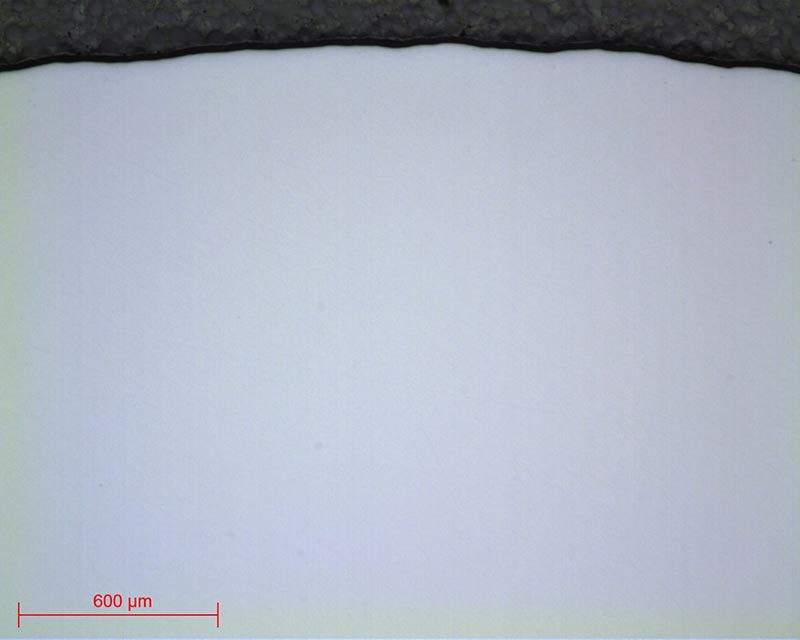

SCHLEIFEN UND POLIEREN

PRESI bietet eine breite Palette an manuellen und automatischen Schleif- und Poliermaschinen mit einer großen Auswahl an Zubehör für alle Anforderungen an, vom Vorpolieren bis zum Superfinish und Polieren von Einzel- oder Serienproben an.

Die MECATECH-Reihe von automatischen Schleif- und Poliermaschinen ermöglicht es sowohl manuell als auch automatisch zu Schleifen und zu Polieren. Mit seinen fortschrittlichen Technologien und einer Motorleistung von 750 bis 1500 W floss die gesamte über 50-jährige Erfahrung von PRESI in dieses sehr umfangreiche Sortiment. Unabhängig von Probenanzahl oder -größe gewährleistet die MECATECH ein optimales Schleif- oder Polierergebnis.

VERBRAUCHSMATERIAL UND POLIERANLEITUNGEN

Alle ersten Schritte jeder Schleif- und Polieranleitung werden als “Nivellieren” bezeichnet und bestehen darin, Material schnell zu entfernen, um eine plane Oberfläche der Probe (und des Einbettmittels) zu erhalten. Die unten angegebenen Parameter sind standardisiert und können daher nach Bedarf geändert werden.

Der Probenandruck variiert je nach Probengröße, im Allgemeinen gilt jedoch Folgendes: 1 daN pro 10 mm Einbettdurchmesser für die Schleifschritte (z. B. Ø 40 mm = 4 daN), dann die Kraft bei jedem Polierschritt mit einer Schleifsuspension um 0,5 daN reduzieren.

| Polierprozess | N°1 | N°2 | N°3 | N°4 |

| Material | Rostfreier Stahl; Kobalt-Chrom |

Titan Kobalt-Chrom |

Keramik | Polymere |

Tabelle N°3: Wahl des Polierprozesses

Polierprozess N°1

| N° | Verbrauchs- material |

Suspension / Lubrikant |

Arbeits- platte (U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | SiC P320 | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDP / Reflex Lub |

300 | 150 | 4’ | |

| 3 | RAM | 3μm LDP / Reflex Lub |

150 | 135 | 2’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / Wasser |

150 | 100 | 1’ |

Polierprozess N°2

| N° | Verbrauchs- material |

Suspension / Lubrikant |

Arbeits- platte (U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | SiC P320 | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDP / Reflex Lub |

150 | 135 | 5’ | |

| 3 | SUPRA | SPM / Wasser | 150 | 100 | 5’ |

Polierprozess N°3

| N° | Verbrauchs- material |

Suspension / Lubrikant |

Arbeits- platte (U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | Tissediam 40μm | Ø / Wasser | 300 | 150 | 2’ | |

| 2 | Tissediam 20μm | Ø / Wasser | 300 | 150 | 2’ | |

| 3 | TOP | 9μm LDP / Reflex Lub |

150 | 135 | 5’ | |

| 4 | NWF+ | 3μm LDP / Reflex Lub |

150 | 135 | 2’ | |

| 5 | SUPRA | SPM / Wasser | 150 | 100 | 2’ |

Polierprozess N°4

| N° | Verbrauchs- material |

Suspension / Lubrikant |

Arbeits- platte (U/min) |

Kopf (U/min) |

Rotationsrichtung von Arbeitsplatte / Kopf |

Zeit (mm) |

| 1 | Sic P320 | Ø / Wasser | 300 | 150 | 1’ | |

| 2 | Sic P1200 | Ø / Wasser | 300 | 150 | 1’ | |

| 3 | STA | 3μm LDP / Reflex Lub |

150 | 135 | 5’ | |

| 4 | NT | Al2O3 n°1 / Wasser |

150 | 100 | 1’ |

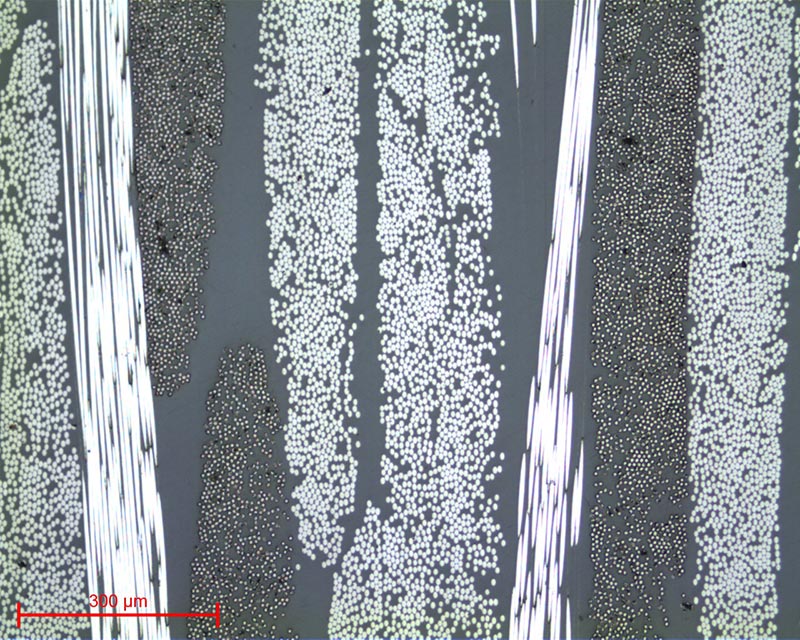

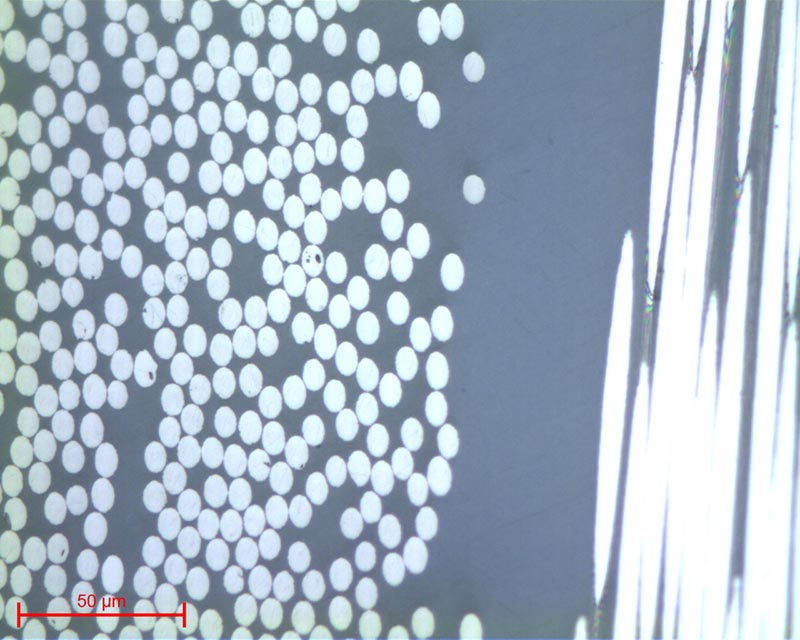

MIKROSKOPIE

DOWNLOAD DER LABORNOTIZ

Füllen Sie einfach das untenstehende Formular aus:

Entdecken Sie unsere anderen Lab’Note:

- Qualitätskontrolle 3D-druck

- Kontrolle Wärmebehandlung abgeschreckt

- Qualitätskontrolle Medizinprodukte

- Qualitätskontrolle Stahl

- Qualitätskontrolle Edelstahl

- Qualitätskontrolle Gusseisen

- Qualitätskontrolle Kupferlegierung

- Qualitätskontrolle Aluminium

- Qualitätskontrolle Titan

- Qualitätskontrolle Keramikwerkstoffe

- Qualitätskontrolle Elektrobauteile

- Qualitätskontrolle Edelmetall