CONTRÔLE QUALITÉ

DISPOSITIFS MÉDICAUX

INTRODUCTION

Il existe une multitude de matériaux utilisés dans le domaine de la santé tels que les matériaux composant les instruments et les équipements médicaux (outils chirurgicaux, appareil de mobilité, membres artificiels, …) et ceux employés dans le but de combler des déficiences fonctionnelles ou des blessures. Tous ces matériaux sont regroupés sous le nom de « biomatériaux ».

Les biomatériaux par définition, sont des matériaux utilisés dans un dispositif médical destinés à interagir avec les systèmes biologiques pour évaluer, traiter, renforcer ou remplacer un tissu, organe ou une fonction de l’organisme.

Parmi les différents biomatériaux, deux grandes catégories se distinguent :

LES BIOMATÉRIAUX VIVANTS (ou naturels)

Qui sont des matériaux d’origines biologiques. Le principe est de créer un support naturel amenant à une repousse d’un tissu spécifique permettant le remplacement de la fonction déficiente. Au sein de ces biomatériaux vivants on retrouve :

• Les tissus biologiques (valves porcines, carotide de bœuf, …).

• Les greffes (xénogreffes, allogreffes et autogreffes).

• Le corail, qui est une céramique poreuse naturelle. Cette porosité favorise l’implantation osseuse. Il est utilisé en chirurgie orthopédique et maxillo-faciale.

• Le collagène, qui est une protéine naturelle d’origine animale (peau) ou humaine (placenta) dont les applications sont : la cosmétologie et chirurgie esthétique, les implants oculaires, la reconstituions de tissus, la peau artificielle et les pansements hémostatiques.

• La cellulose (membranes de dialyse et ciment de prothèse de hanche).

• La chitine extrait des coquilles de crabes (fils de suture, chirurgie reconstructive et peau artificielle).

• Les fucanes extraits des algues marines (anti-coagulants).

LES BIOMATÉRIAUX INERTES (ou non vivants)

Parmi lesquels se déclinent 3 classes :

1. Les métaux et alliages métalliques

2. Les céramiques (pouvant être appelées biocéramiques)

3. Les polymères

1. LES MÉTAUX ET ALLIAGES MÉTALLIQUES

• Les aciers inoxydables, qui sont des aciers (avec au maximum 1,0% de carbone) ayant une teneur en chrome d’au minimum 12% en masse. C’est cette teneur en chrome qui donne le caractère inoxydable à l’acier.

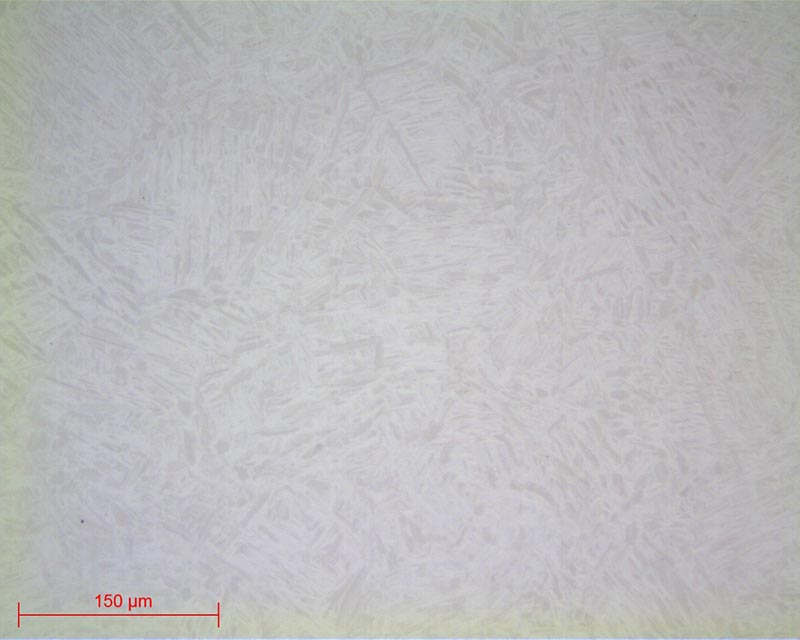

Les types d’acier inoxydables utilisés dans l’industrie biomédicale sont les aciers inoxydables dits « martensitiques » (magnétiques et ayant été traités thermiquement), pour les instruments chirurgicaux, et les aciers inoxydables dit « austénitiques » (amagnétiques et ayant une teneur en nickel entre 10 et 14%) pour les implantations chirurgicales.

L’acier inoxydable est le métal le plus courant dans le domaine médical et tout particulièrement l’acier inoxydable austénitique 316L (X2CrNiMo17-12-2).

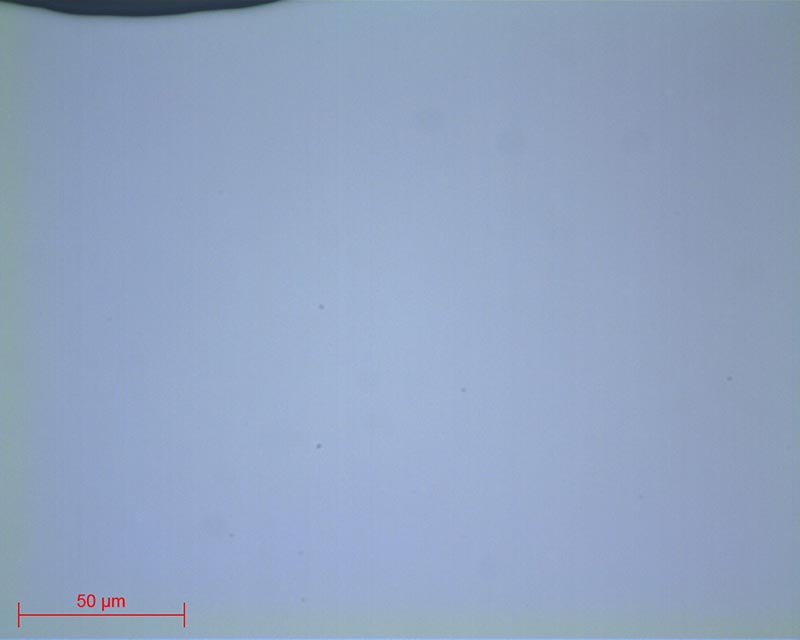

• Le titane et ses alliages, qui présentent des caractéristiques très intéressantes en plus de sa biocompatibilité. Leur résistance à la corrosion est exceptionnelle (plus élevée que celle des aciers inoxydables) et ils possèdent de meilleures propriétés en fatigue et une meilleure élasticité que les alliages cobalt-chrome et aciers inoxydables. La densité du titane est aussi un gros avantage puisque sa valeur est faible pour un métal (4,5 contre environ 8 pour les aciers inoxydables).

Les applications du titane dans le médical est très vaste : implants, ostéosynthèse, orthopédie, prothèses, … Une nuance très commune de titane est le TA6V (TiAl6V4).

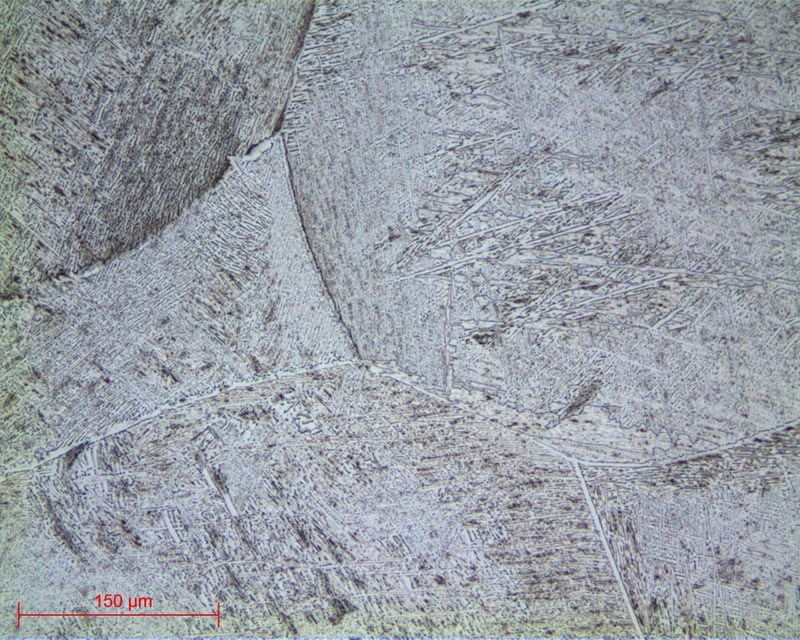

• Les alliages cobalt-chrome (les stellites), qui sont des alliages de cobalt avec comme principal élément d’alliage le chrome. Ils présentent fréquemment une riche teneur en molybdène et une faible teneur en carbone (alliages amagnétiques).

La résistance à la corrosion de ces alliages est excellente. Leurs propriétés mécaniques sont également remarquables (dureté, ténacité et résistance à l’usure élevées), elles offrent à ces alliages une rigidité plus élevée que celle des aciers inoxydables et du titane.

Les alliages CoCr sont majoritairement employés pour des prothèses de hanche, de genou ou de rachis, pour l’ostéosynthèse ou encore de prothèses dentaires.

2. LES CÉRAMIQUES

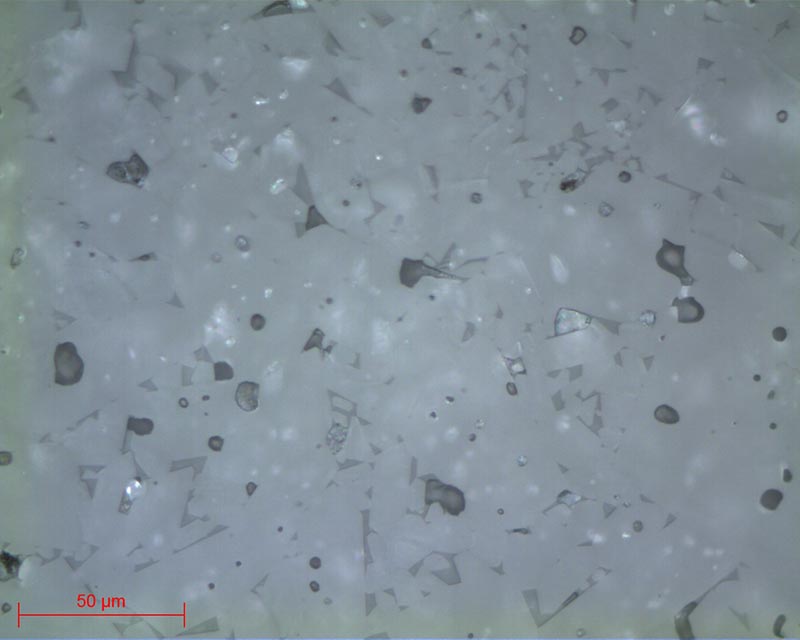

• L’alumine (Al2O3), est une céramiques bio-inerte de qualité médicale, elle est pure et dense. Elle est utilisée principalement pour ses bonnes propriétés tribologiques, son vieillissement et ses résistances mécaniques. Elle est employée pour les têtes de prothèses de hanches et l’odontologie (implants dentaires).

• La zircone (ZrO2), présente les mêmes caractéristiques que l’alumine néanmoins elle possède une ténacité plus importante, c’est-à-dire qu’elle a une meilleure résistance à la propagation des fissures.

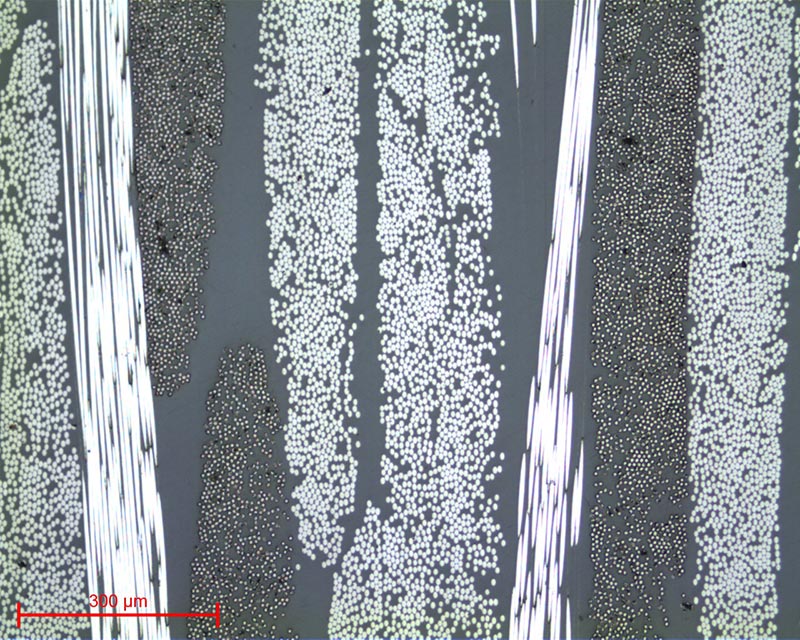

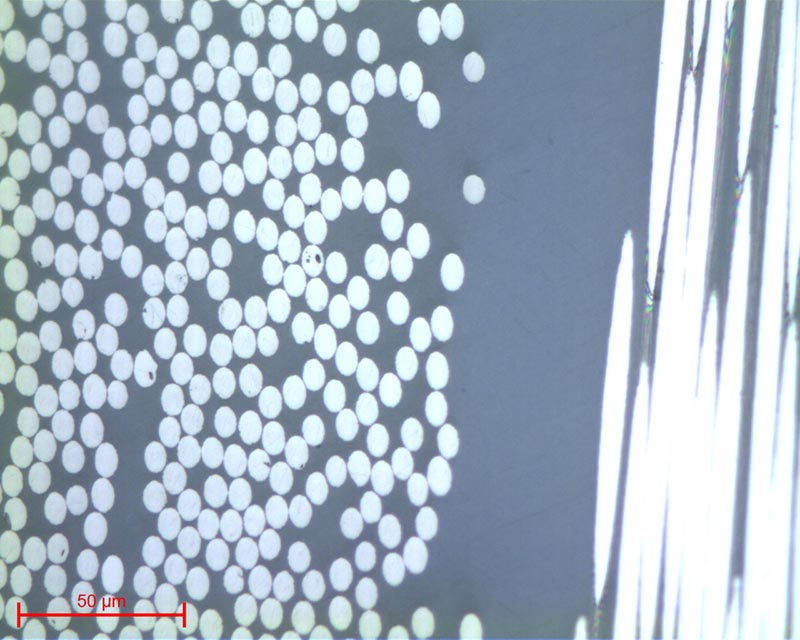

• L’hydroxyapatite (HAP) Ca10(PO4)6(OH)2 et le phosphate tricalcique β (TCP) Ca3(PO4)2, sont des céramiques bioactives. Ces céramiques sont poreuses et cette porosité leur permet d’être ostéoconductrices, autrement dit elles favorisent la repousse osseuse. Elles présentent également l’avantage d’être biorésorbables et sont utilisées dans le cas d’implants, de la chirurgie orthopédique et des comblements dentaires.

• Les bioverres, sont aussi des céramiques bioactives qui présentent à leur surface une couche d’hydroxyapatite carbonatée qui est identique chimiquement et structurellement à la phase minérale de l’os. Le lien entre la céramique et l’os est possible et ils permettent ainsi l’ostéoconduction et l’ostéoproduction. Les bioverres sont principalement composés d’oxydes, de silicium (SiO2), de sodium (Na2O), de calcium (CaO) et de phosphore (P2O5).

3. LES POLYMÈRES

Parmi ces polymères, il se distingue :

• Les polymères fonctionnels, qui sont employés comme surface de frottement (en complément des métaux et céramiques), comme matériaux d’ancrage pour les prothèses (permettant une meilleure convalescence) et dans l’ophtalmologie, la neurochirurgie, la chirurgie cardiovasculaire ou plastique (cathéters, drains, seringues, prothèses).

• Les polymères résorbables qui permettent d’éviter une reprise chirurgicale. Ils doivent présenter des propriétés mécaniques suffisantes pour assurer leurs fonctions puis être résorbés par la suite. Ils sont par conséquent utilisés comme ciments chirurgicaux, comblements osseux, obturateurs diaphysaire, fils de suture, …

Ces biomatériaux sont développés et utilisés de manière à être tolérés par l’organisme du receveur, de ne pas contenir d’éléments toxiques et de répondre à des caractéristiques mécaniques précises afin de faire face aux différentes contraintes qui seront exercées par l’environnement.

En d’autres termes, ils doivent impérativement respecter un cahier des charges très exigeants en matière de propriétés physico-chimiques, de mise en forme, de durée de vie et/ou de dégradations, de porosités, d’implantations ou d’injections, …

C’est pour ces mêmes raisons qu’une multitude de contrôles doit être effectuée et certains de ces contrôles nécessitent une préparation métallographique.

PRÉPARATION MÉTALLOGRAPHIQUE

• La standardisation de la géométrie de l’échantillon prélevé (si nécessaire), appelée « ENROBAGE ».

• L’amélioration de l’état de surface de cet échantillon, appelée « POLISSAGE ».

• La caractérisation de l’échantillon : révélation de la microstructure de l’échantillon par un réactif d’attaque (si nécessaire) appelée « ATTAQUE MÉTALLOGRAPHIQUE » et l’observation microscopique (optique ou électronique).

TRONÇONNAGE

=> Le bridage, autrement dit le maintien de la pièce, est primordial. Si la pièce n’est pas bien maintenue, la coupe peut présenter des risques pour la meule de tronçonnage, la pièce ainsi que la machine.

CONSOMMABLES

|

Aciers inoxydables |

Titane | Cobalt – Chrome |

Céramiques | Polymères |

| Micro-tronçonnage | UTW S Ø180 AO AOF II |

UTW S Ø180 MNF |

UTW S Ø180 CBN |

LM / LM+ LR |

UTW S Ø180 MNF LM+ LR |

| Tronçonnage de moyenne capacité | A AO AOF II |

T MNF F |

S CBN |

LM / LM+ LR |

MNF LM+ LR |

| Tronçonnage de grande capacité | A AO |

T MNF |

S CBN |

LM / LM+ LR |

MNF LM+ LR |

Tableau 1 : Choix du type de meule de tronçonnage adapté

ENROBAGE

=> Réaliser un enrobage de qualité est essentiel afin de protéger les matériaux fragiles mais également pour obtenir de bons résultats de préparation en vue du polissage et des futures analyses.

Avant d’être enrobé, l’échantillon doit être ébavuré à l’aide d’un papier abrasif grossier par exemple dans le but d’éliminer les éventuelles bavures de coupe. Un nettoyage à l’éthanol (dans un bac à ultrasons pour encore plus d’efficacité) est également envisageable. Cette opération permet à la résine d’adhérer au mieux sur l’échantillon et limite ainsi le phénomène de retrait (espace entre la résine et l’échantillon).

Si le phénomène de retrait persiste, il peut amener des problèmes lors du polissage. Des grains d’abrasifs sont susceptibles de se loger dans le retrait puis de se libérer lors d’une étape ultérieure, il y a alors un risque de pollution pour l’échantillon et le support de polissage. Dans ce cas, un nettoyage au bac à ultrasons entre chaque étape est recommandé.

Il existe deux procédés d’enrobages :

• LE PROCÉDÉ À CHAUD est à privilégier pour des besoins d’examens de bords ou si la préparation métallographique est effectuée dans le but de réaliser des essais de dureté. Le procédé à chaud nécessite l’utilisation d’une enrobeuse à chaud.

• Presse d’enrobage à chaud totalement automatique.

• Simple d’utilisation, la mémorisation, l’ajustement des procédés et la rapidité d’exécution en font une machine de haute précision.

• L’enrobeuse à chaud propose six moules de diamètres différents allant de Ø25,4mm à Ø50mm.

LE +

• Les pièces à examiner sont fragiles / sensibles à la pression

• Les pièces présentent une géométrie complexe (structure en nid d’abeille).

• Le besoin est d’enrober un grand nombre de pièces en série.

Le procédé à froid peut être utilisé avec :

LE +

LE +

CONSOMMABLES

|

Aciers inoxydables |

Titane | Cobalt – chrome |

Céramiques | Polymères |

| A chaud | Epoxy Phénolique Acrylique Allylique |

Epoxy Phénolique Allylique |

Epoxy Phénolique Allylique |

Ø | Ø |

| A froid | KM-U KM-B IP / IP-FAST 2S* |

KM-U KM-B IP / IP-FAST 2S* |

KM-U KM-B IP / IP-FAST 2S* |

KM-U KM-B IP / IP-FAST |

KM-U KM-B IP / IP-FAST MA2+ |

Tableau 2 : Choix du type de résine d’enrobage adapté

* Adaptée pour les très grandes séries

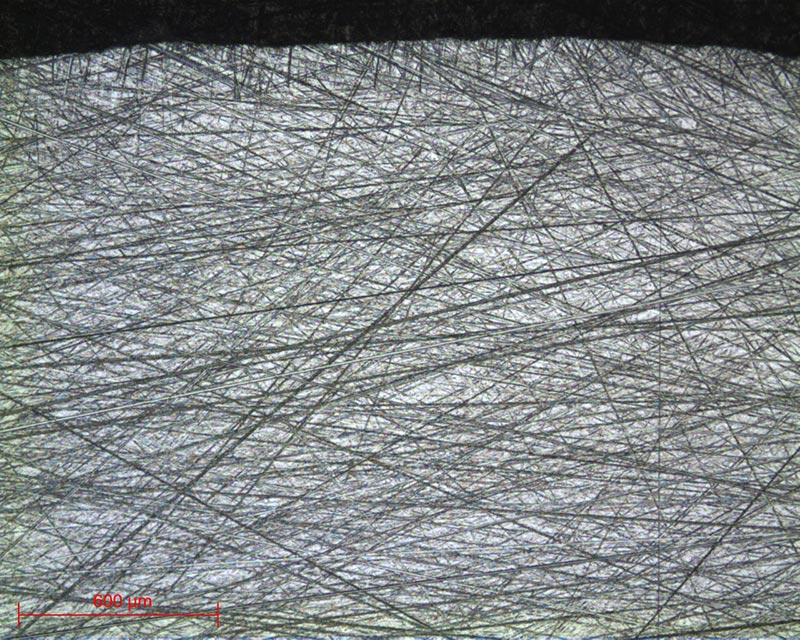

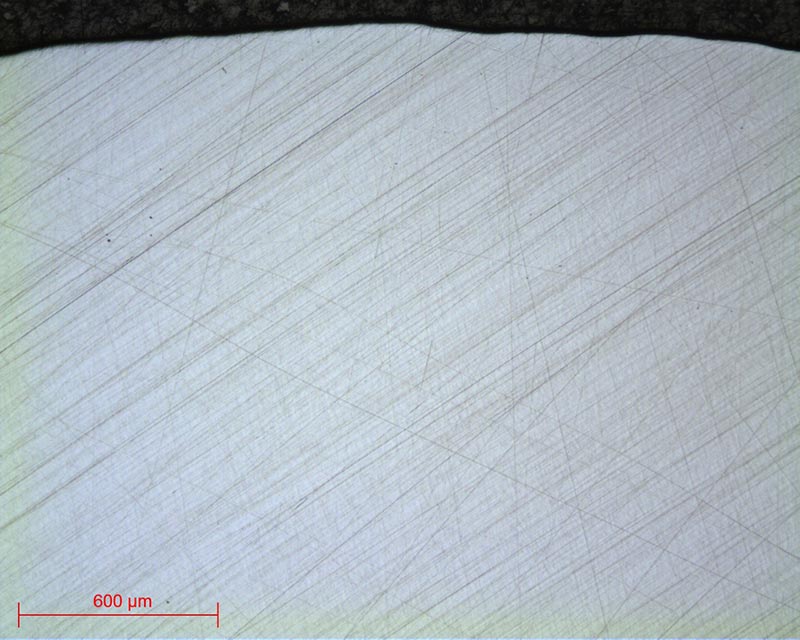

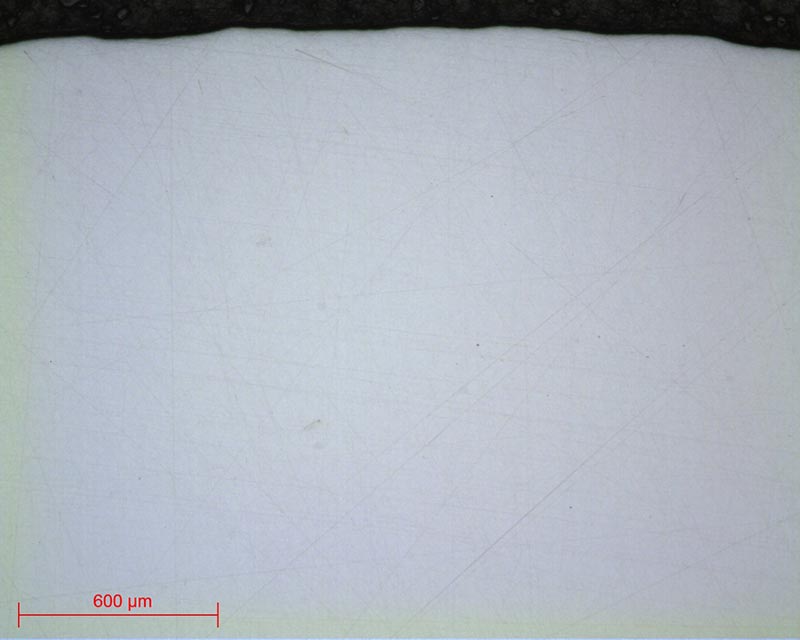

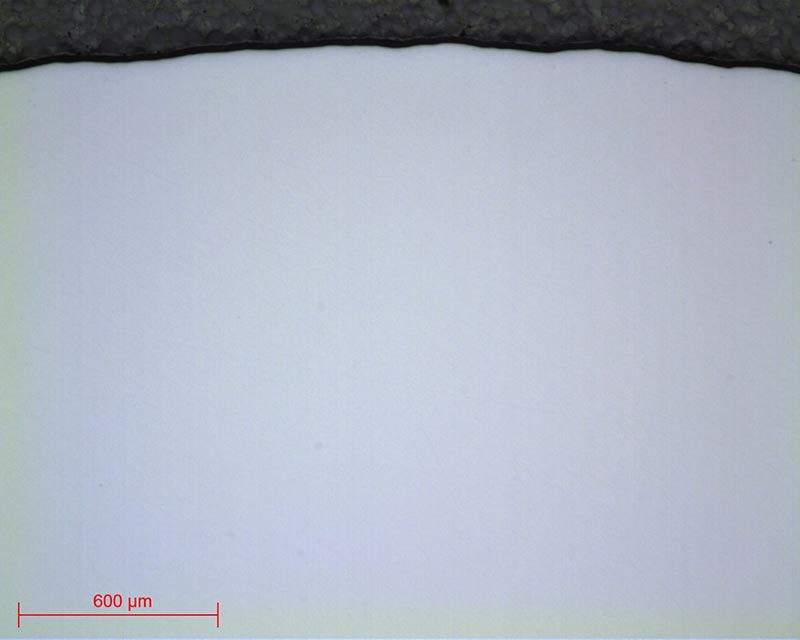

POLISSAGE

PRESI propose une grande gamme de polisseuses manuelles et automatiques, avec un large choix d’accessoires, afin de couvrir tous les besoins, du pré-polissage à la super-finition et du polissage d’échantillons unitaires ou en série.

La gamme de polisseuses automatiques MECATECH permet un polissage aussi bien manuel qu’automatique. Avec ses technologies avancées, ses puissances moteur de 750 à 1500 W, toute l’expérience de PRESI est concentrée dans cette gamme très complète. Peu importe le nombre ou la taille des échantillons, MECATECH garantie un polissage optimal.

CONSOMMABLES ET GAMMES DE POLISSAGE

Toutes les premières étapes de chaque gamme sont appelées « mise à niveau » et consistent à retirer de la matière rapidement afin de mettre à niveau la surface de l’échantillon (et de la résine). Celles données ci-dessous sont standards et peuvent, par conséquent, être modifiées selon le besoin.

Les forces d’appui varient selon la taille des échantillons mais de manière générale il sera appliqué : 1daN par 10mm de diamètre d’enrobage pour les étapes de pré-polissage (ex : Ø40mm = 4 daN) puis la force sera diminuée de 0,5daN à chaque étape de polissage avec une suspension abrasive.

| Gamme | N°1 | N°2 | N°3 | N°4 |

| Matériau | Acier inoxydable Cobalt-chrome |

Titane Cobalt-chrome |

Céramique | Polymère |

Tableau N°3 : Choix de la gamme de polissage

GAMME N°1

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDP / Reflex Lub |

300 | 150 | 4’ | |

| 3 | RAM | 3μm LDP / Reflex Lub |

150 | 135 | 2’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / Eau |

150 | 100 | 1’ |

GAMME N°2

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDP / Reflex Lub |

150 | 135 | 5’ | |

| 3 | SUPRA | SPM / Eau | 150 | 100 | 5’ |

GAMME N°3

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | Tissediam 40μm | Ø / Eau | 300 | 150 | 2’ | |

| 2 | Tissediam 20μm | Ø / Eau | 300 | 150 | 2’ | |

| 3 | TOP | 9μm LDP / Reflex Lub |

150 | 135 | 5’ | |

| 4 | NWF+ | 3μm LDP / Reflex Lub |

150 | 135 | 2’ | |

| 5 | SUPRA | SPM / Eau | 150 | 100 | 2’ |

GAMME N°4

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | Sic P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | Sic P1200 | Ø / Eau | 300 | 150 | 1’ | |

| 3 | STA | 3μm LDP / Reflex Lub |

150 | 135 | 5’ | |

| 4 | NT | Al2O3 n°1 / Eau | 150 | 100 | 1’ |

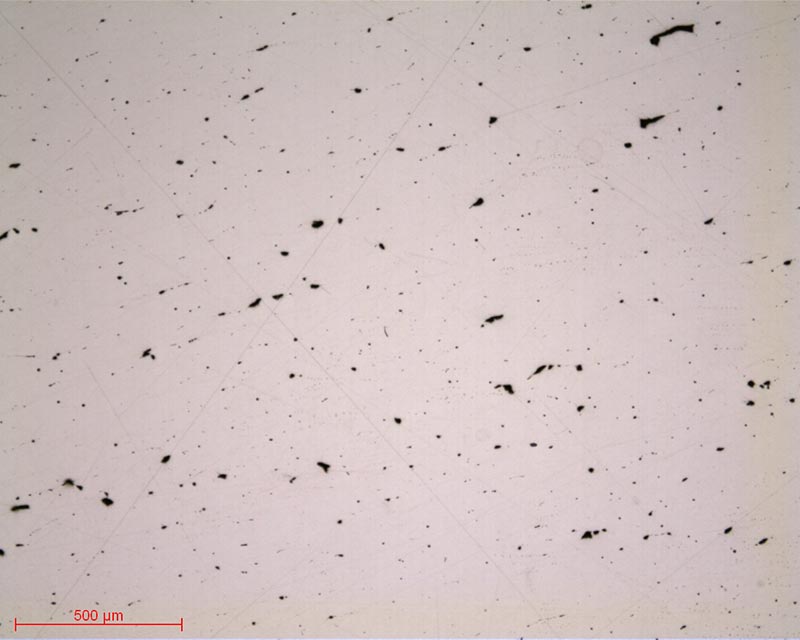

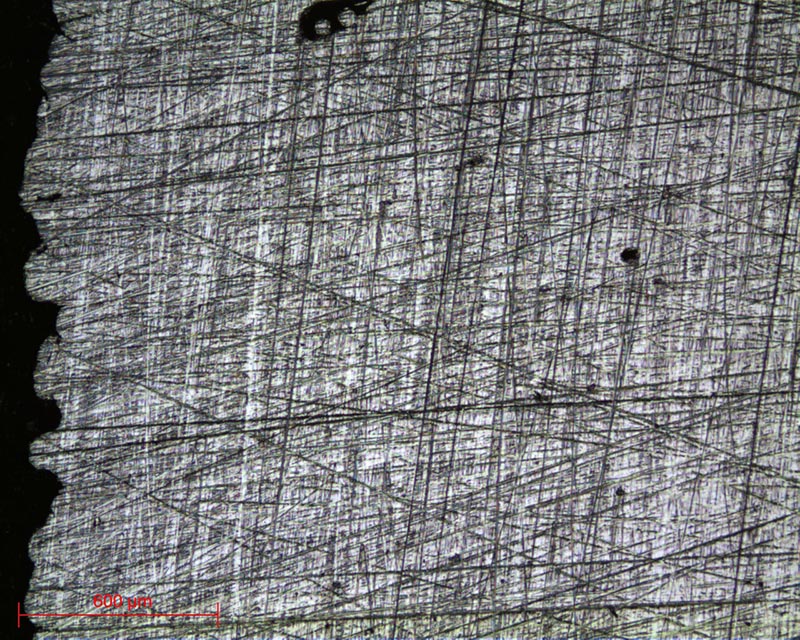

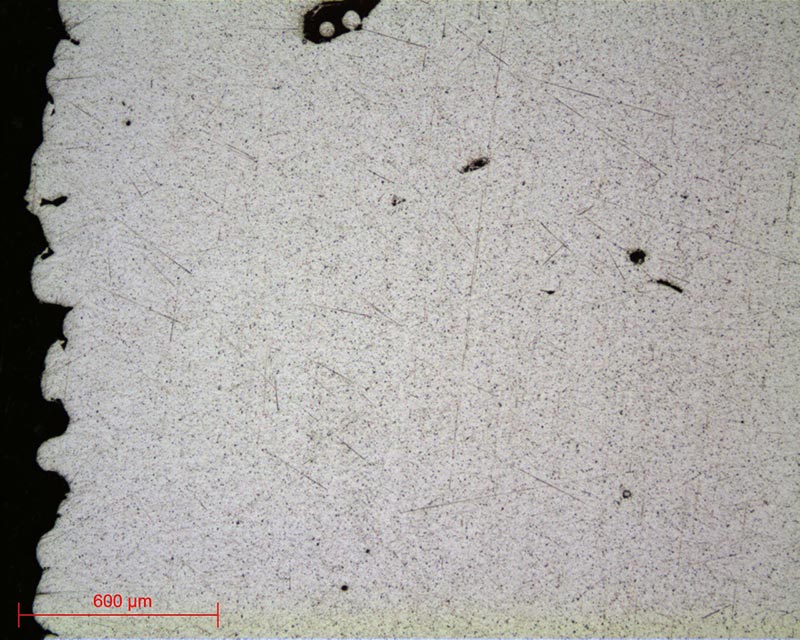

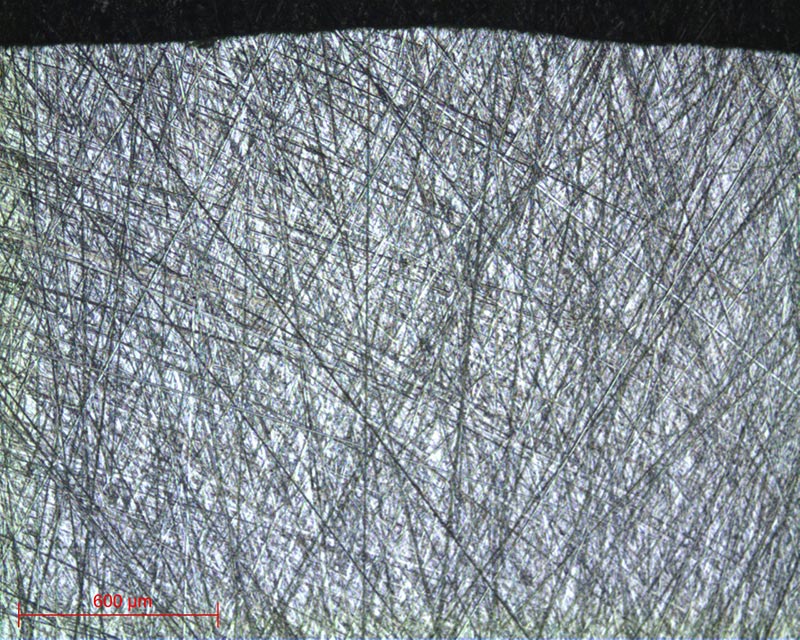

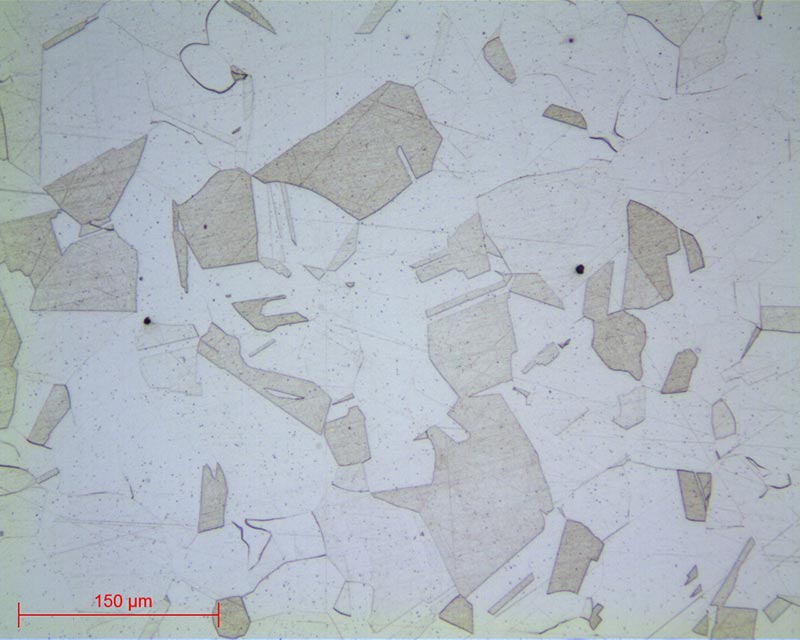

A l’issue de cette préparation, les échantillons polis peuvent être observés directement sans attaque métallographique. Sinon l’attaque métallographique permet de créer des différences de relief et/ou de couleur entres les différents constituants et permet leur observation. Elle se pratique majoritairement sur les métaux.

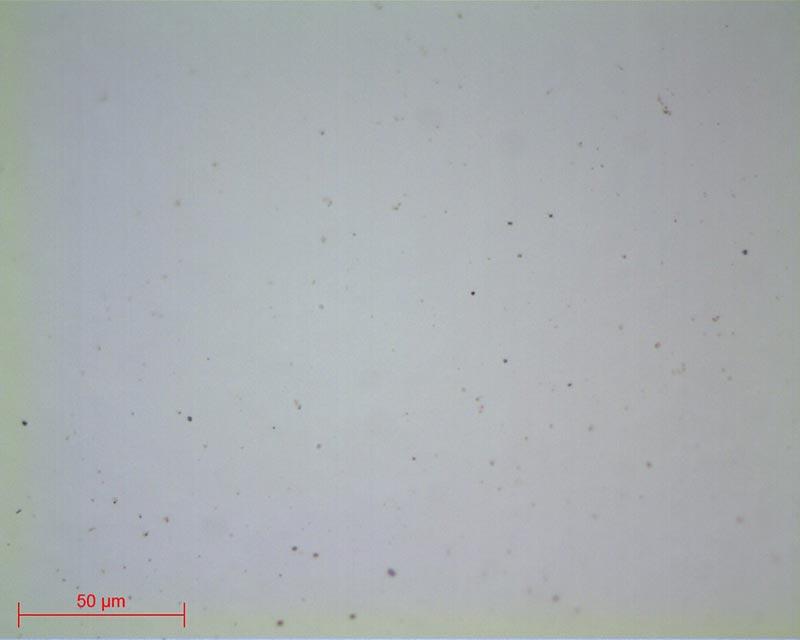

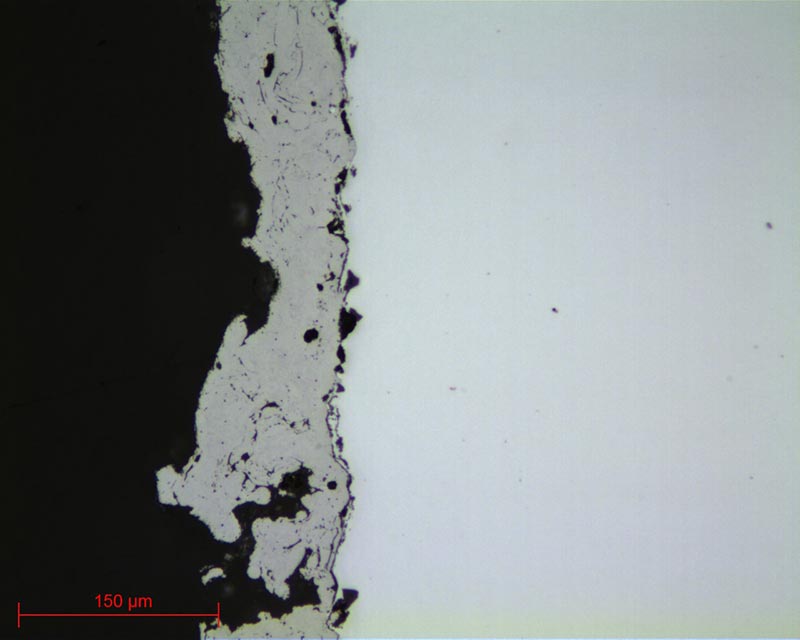

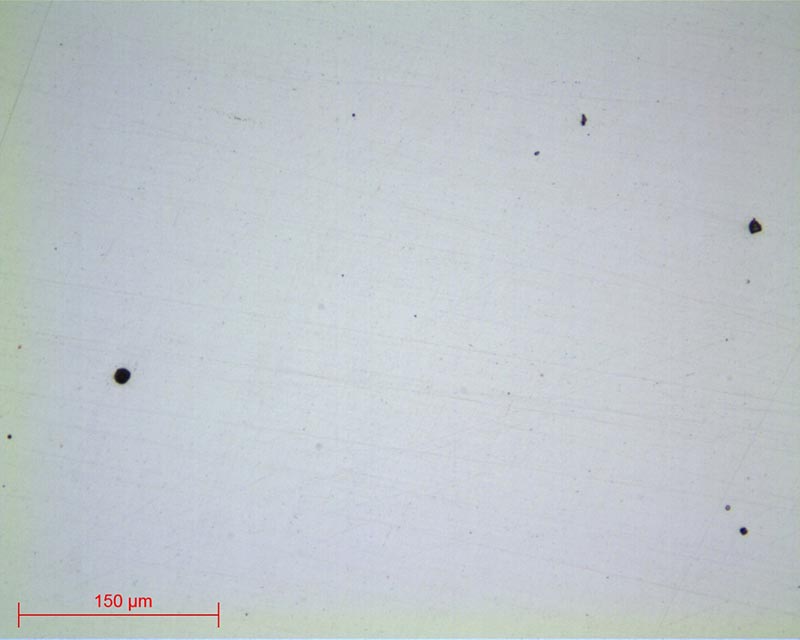

MICROSCOPIE

TÉLÉCHARGER LA LAB'NOTE

Remplissez simplement le formulaire ci-après :

Découvrez nos autres Lab’Note :

- Contrôle qualité impression 3D

- Contrôle traitement thermique

- Contrôle qualité dispositifs médicaux

- Contrôle qualité acier

- Contrôle qualité acier inoxydable

- Contrôle qualité fonte

- Contrôle qualité cuivre et alliages

- Contrôle qualité aluminium

- Contrôle qualité nickel

- Contrôle qualité titane

- Contrôle qualité matériaux céramiques

- Contrôle qualité électronique

- Contrôle qualité métaux précieux