CONTRÔLE QUALITÉ INOX

INTRODUCTION

Symbole : Fe

N° Atomique : 26

Densité : 7,8

Masse molaire : 55,8 g.mol-1

T°C fusion : 1538 °C

Symbole : C

N° Atomique : 6

Densité : 2,1 – 2,3 (graphite)

Masse molaire : 12 g.mol-1

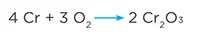

Symbole : Cr

N° Atomique : 24

Densité : 7,15

Masse molaire : 52 g.mol-1

T°C fusion : 1907 °C

MÉTALLURGIE DES ACIERS INOXYDABLES

- Les aciers inoxydables ferritiques, ont une très faible teneur en carbone (< 0,1%) et présentent donc une structure ferritique. Leur résistance à la corrosion augmente en fonction de leur teneur en chrome pouvant aller de 12% à plus de 25%.

Ces aciers sont magnétiques et lorsqu’ils sont stabilisés (addition de titane, niobium et zirconium) ils sont soudables. Leur structure en revanche limite leurs propriétés mécaniques (résistance et dureté notamment).

Exemple de nuance : X6Cr17 (AISI: 430). - Les aciers inoxydables martensitiques, ont une teneur en carbone suffisante (> 0,08% et jusqu’à 1,2%). Ils sont composés de 12% à 18% de chrome et possèdent généralement une résistance à la corrosion plus faible que les autres classes d’acier inoxydable du fait de leur structure martensitique. Cette structure est obtenue par traitement thermique et ces aciers inoxydables ont un comportement comparable à celui des aciers traités classiques. Ils sont par conséquent magnétiques et employés lorsque les caractéristiques mécaniques nécessitent d’être élevées.

Exemple de nuance : X20Cr13 (AISI: 420). - Les aciers inoxydables austénitiques, sont les plus couramment utilisés. Leur résistance à la corrosion est excellente et ils possèdent une ductilité élevée. Leur teneur en chrome est comprise entre 16% et 20% et ils ont teneur en nickel assez importante couramment comprise entre 8% et 10%. C’est cette teneur en nickel qui confère à l’acier inoxydable sa structure austénitique. D’autres éléments peuvent être ajoutés et/ou la teneur en carbone peut être amoindrie dans le but d’améliorer la tenue à la corrosion.

Cette structure rend ces aciers inoxydables amagnétiques. Leurs propriétés mécaniques sont influencées par travail à froid (traitements thermiques non réalisables).

Exemple de nuance : X5CrNi18-10 (AISI: 304) or X2CrNiMo17-12-2 (AISI: 316L). - Les aciers inoxydables à durcissement par précipitations, sont des nuances composées de plusieurs éléments d’additions en plus d’une teneur en chrome comprise entre 13% et 17%, tels que le cuivre, l’aluminium, le molybdène et le niobium.

Ces aciers inoxydables voient leurs propriétés mécaniques améliorées en subissant un traitement thermique visant à précipiter des composés intermétalliques. Les nuances sont très fréquemment à matrice martensitique.

Exemple de nuance : W8CrNiMoAl15-7-2 (AISI: 630(17-4PH)). - Les aciers inoxydables austéno-ferritiques (communément appelés duplex), présentent une structure à parts sensiblement égales entre une structure ferritique et une structure austénitique. Le but est d’obtenir des propriétés mécaniques supérieures aux aciers inoxydables purement ferritiques ou austénitiques.

Leur teneur en chrome est élevée (> 20%) et ils se caractérisent par l’ajout d’azote comme élément d’addition favorisant leur durcissement structural et en augmentant leur ténacité.

Exemple de nuance : X2CrNiMoN22-5-3 (AISI: 2205).

PRÉPARATION MÉTALLOGRAPHIQUE

L’obtention d’une surface d’examen nécessite une succession d’opérations aussi importantes les unes que les autres quel que soit le matériau. Ces étapes sont dans l’ordre :

- Le prélèvement du produit à examiner (si nécessaire), appelé « TRONCONNAGE ».

- La standardisation de la géométrie de l’échantillon prélevé (si nécessaire), appelée « ENROBAGE ».

- L’amélioration de l’état de surface de cet échantillon, appelée « POLISSAGE ».

- La caractérisation de l’échantillon : révélation de la microstructure de l’échantillon par un réactif d’attaque (si nécessaire) appelée « ATTAQUE METALLOGRAPHIQUE » et l’observation microscopique (optique ou électronique).

=> Chacune de ces étapes doit être effectuée rigoureusement sous peine de rendre les étapes suivantes irréalisables.

TRONÇONNAGE

En d’autres termes il est indispensable d’éviter un échauffement ou une déformation du métal pouvant entraîner un écrouissage. Le tronçonnage est une étape fondamentale qui conditionne la suite de la préparation et l’observation des pièces.

=> Le bridage, autrement dit le maintien de la pièce, est primordial. Si la pièce n’est pas bien mainte- nue, la coupe peut présenter des risques pour la meule de tronçonnage, la pièce ainsi que la machine.

CONSOMMABLES

|

Acier inoxydable |

| Micro-tronçonnage | UTW S Ø180 AO |

| Tronçonnage de moyenne capacité | A AO |

| Tronçonnage de grande capacité | A AO |

Tableau 1 : Choix du type de meule de tronçonnage adaptée

ENROBAGE

Réaliser un enrobage de qualité est essentiel afin de protéger les matériaux fragiles mais également pour obtenir de bons résultats de préparation en vue du polissage et des futures analyses.

Avant d’être enrobé, l’échantillon doit être ébavuré à l’aide d’un papier abrasif grossier, par exemple, dans le but d’éliminer les éventuelles bavures de coupe. Un nettoyage à l’éthanol (dans un bac à ultrasons pour encore plus d’efficacité) est également envisageable. Cette opération permet à la résine d’adhérer au mieux sur l’échantillon et limite ainsi le phénomène de retrait (espace entre la résine et l’échantillon).

Si le phénomène de retrait persiste, il peut amener des problèmes lors du polissage. Des grains d’abrasifs sont susceptibles de se loger dans cet espace puis de se libérer lors d’une étape ultérieure, il y a alors un risque de pollution pour l’échantillon et le support de polissage. Dans ce cas, un nettoyage au bac à ultrasons entre chaque étape est recommandé.

Il existe deux manières d’enrober :

LE PROCÉDÉ À CHAUD

• Presse d’enrobage à chaud totalement automatique.

• Simple d’utilisation, la mémorisation, l’ajustement des procédés et la rapidité d’exécution en font une machine de haute précision.

• L’enrobeuse à chaud propose six moules de diamètres différents allant de Ø25,4mm à Ø50mm.

LE +

LE PROCÉDÉ À FROID

• Les pièces à examiner sont fragiles / sensibles à la pression

• Les pièces présentent une géométrie complexe (structure en nid d’abeille).

• Le besoin est d’enrober un grand nombre de pièces en série.

Le procédé à froid peut être utilisé avec :

LE +

LE +

CONSOMMABLES

|

Acier inoxydable |

| À chaud | Epoxy Phénolique Allylique |

| À froid | IP KM-U KM-B 2S* |

Tableau 2 : Choix du type de résine d’enrobage adapté

* Adapté pour les très grandes séries

POLISSAGE

PRESI propose une grande gamme de polisseuses manuelles et automatiques, avec un large choix d’accessoires, afin de couvrir tous les besoins, du pré-polissage à la super-finition et du polissage d’échantillons unitaires ou en série.

La gamme de polisseuses automatiques MECATECH permet un polissage aussi bien manuel qu’automatique. Avec ses technologies avancées, ses puissances moteur de 750 à 1500 W, toute l’expérience de PRESI est concentrée dans cette gamme complète. Peu importe le nombre ou la taille des échantillons, MECATECH garantie un polissage optimal.

CONSOMMABLES ET GAMME DE POLISSAGE

Toutes les premières étapes de chaque gamme sont appelées « mise à niveau » et consistent à retirer de la matière rapidement afin de mettre à niveau la surface de l’échantillon (et de la résine). Celles données ci-dessous sont standards et peuvent, par conséquent, être modifiées selon le besoin.

Les forces d’appui varient selon la taille des échantillons mais de manière générale il sera appliqué : 1daN par 10mm de diamètre d’enrobage pour les étapes de pré-polissage (ex : Ø40mm = 4 daN) puis la force sera diminuée de 0,5daN à chaque étape de polissage avec une suspension abrasive

GAMME N°1

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | SiC P1200 | Ø / Eau | 300 | 150 | 1’ | |

| 3 | RAM | 3μm LDP / Reflex Lub |

150 | 135 | 2’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / Eau |

150 | 100 | 1’ |

GAMME N°2

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | I-Max R 54μm | Ø / Eau | 300 | 150 | 3’ | |

| 2 | I-Max R 18μm | Ø / Eau | 300 | 150 | 3’ | |

| 3 | ADR II | 3μm LDP / Reflex Lub |

150 | 135 | 4’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / Eau |

150 | 100 | 1’ |

GAMME N°3

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P80 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | MED R | 9μm super abrasif / Ø | 150 | 135 | 3’ | |

| 3 | ADR II | 3μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / Eau |

150 | 100 | 1’ |

|

GAMME N°1 | GAMME N°2 | GAMME N°3 |

| Acier inoxydables | Tous | Traités (durs) | Tous |

| Avantages | Polyvalente | • Grande durée de vie des consommables • Optimisée pour les grandes séries • Excellente planéité |

Rapide avec peu d’étapes |

Tableau N°3 : Choix de la gamme

À l’issue de cette préparation, les échantillons polis peuvent être observés directement sans attaque métallographique. Sinon, l’attaque métallographique se fait communément à l’aide du réactif d’ADLER. Elle peut également se faire également avec les réactifs de MARBLE ou de KALLING. L’attaque créé des différences de relief et/ou de couleur entres les différents constituants et permet ainsi leur observation.

MICROSCOPIE

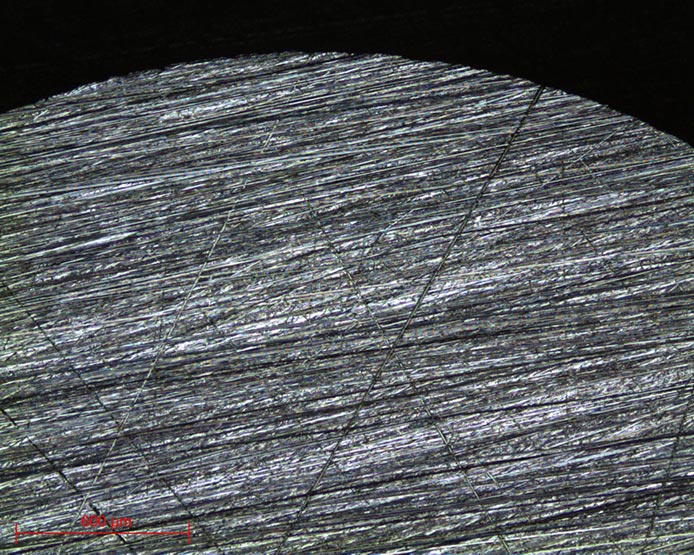

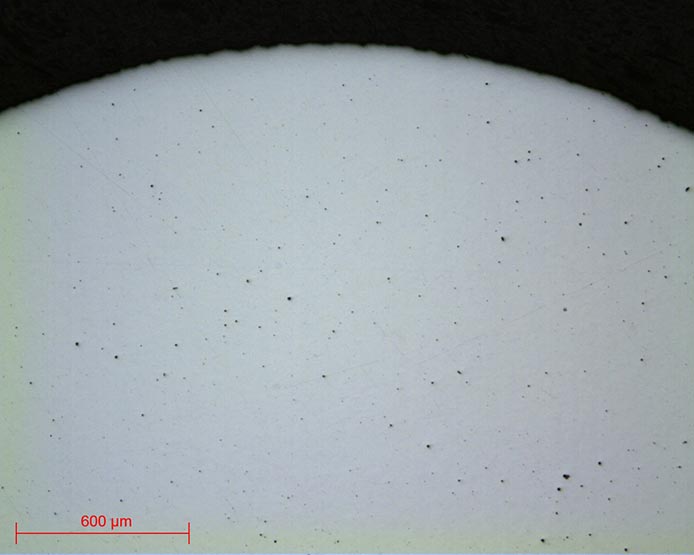

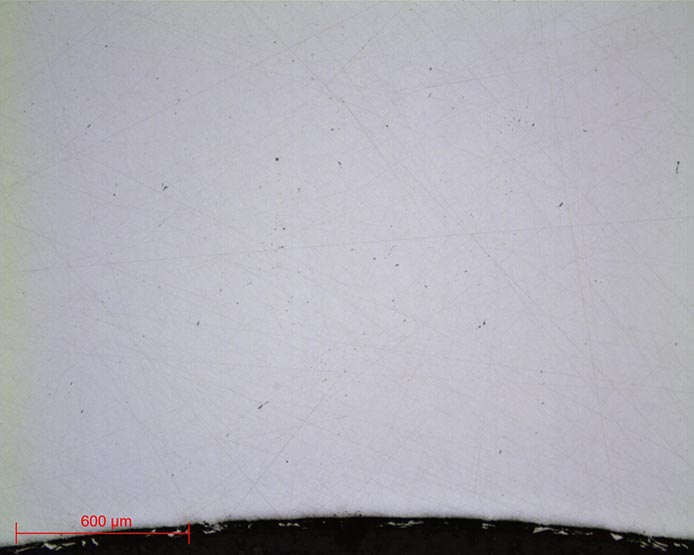

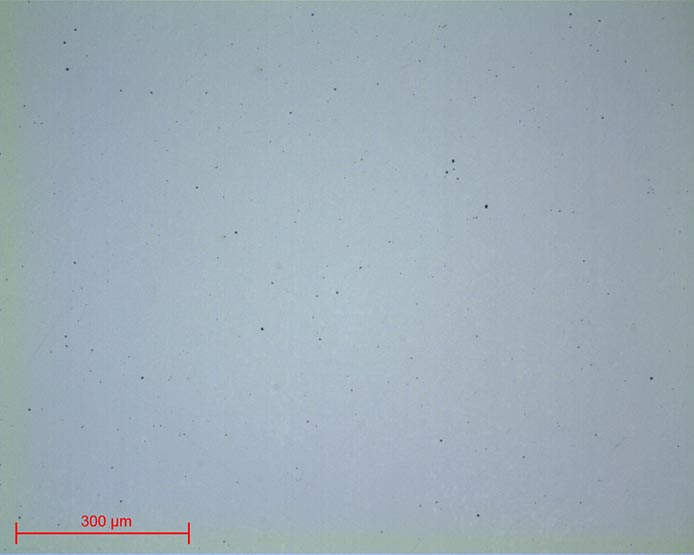

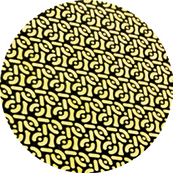

Micrographies 13 et 14 :

Acier inoxydable poli jusqu’au 1μm obj x20 et x100

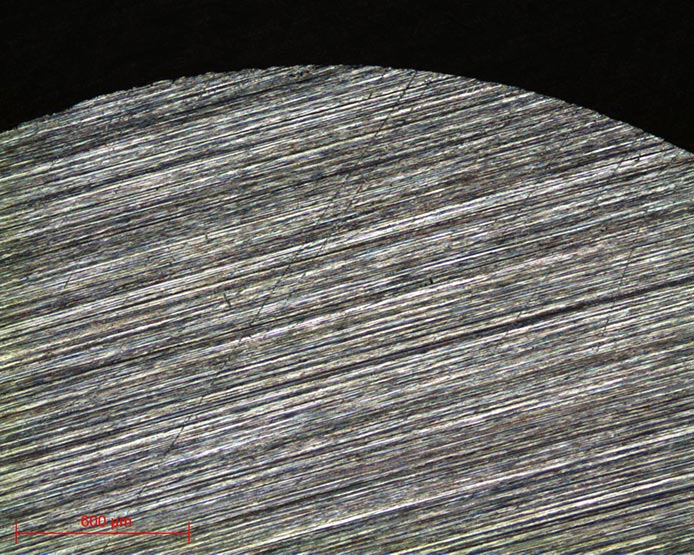

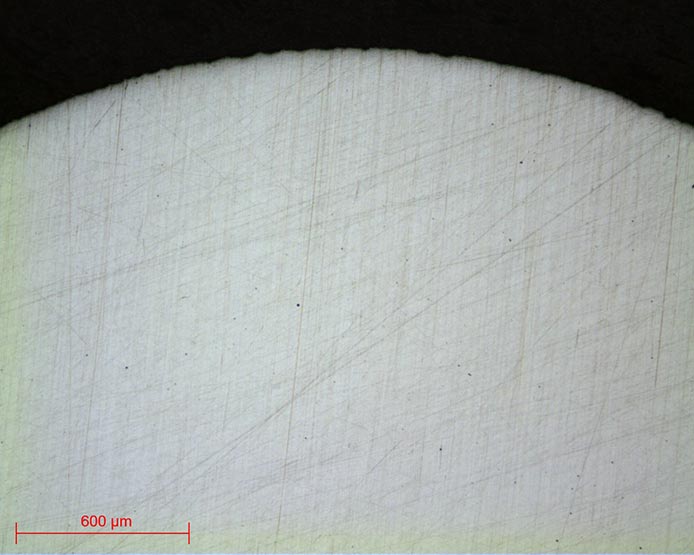

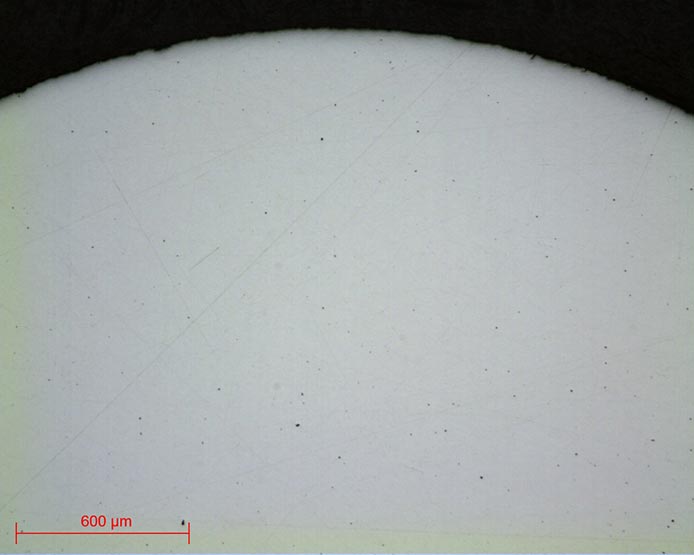

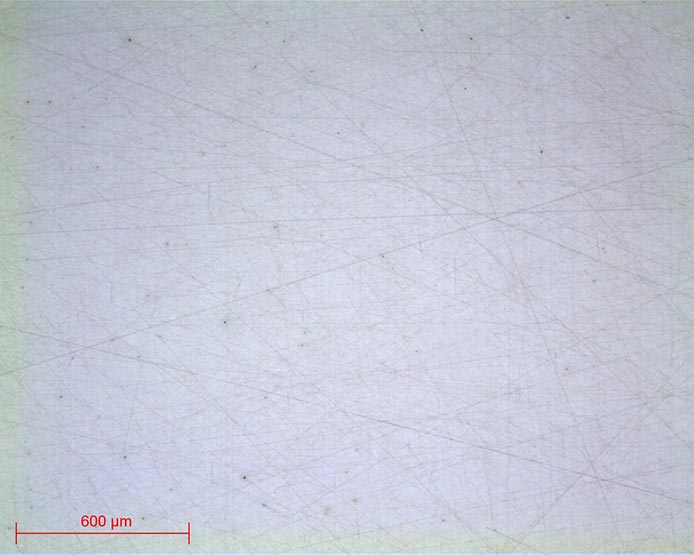

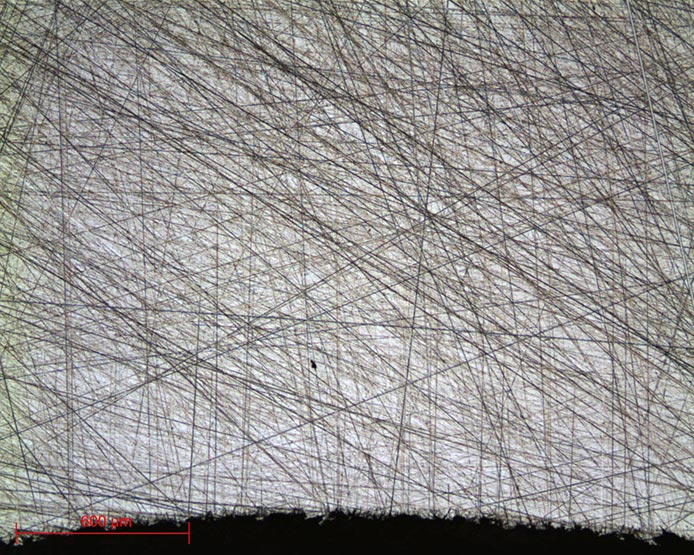

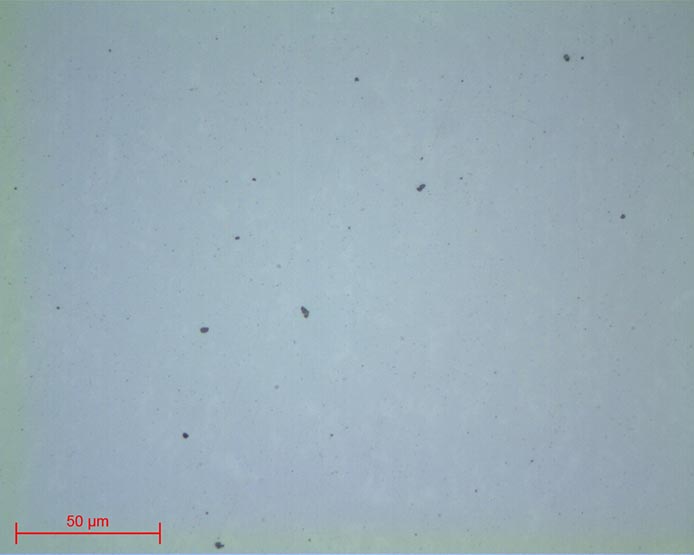

Micrographies 15 et 16 :

Acier inoxydable poli jusqu’à Al2O3 N°3 obj x10 et x50

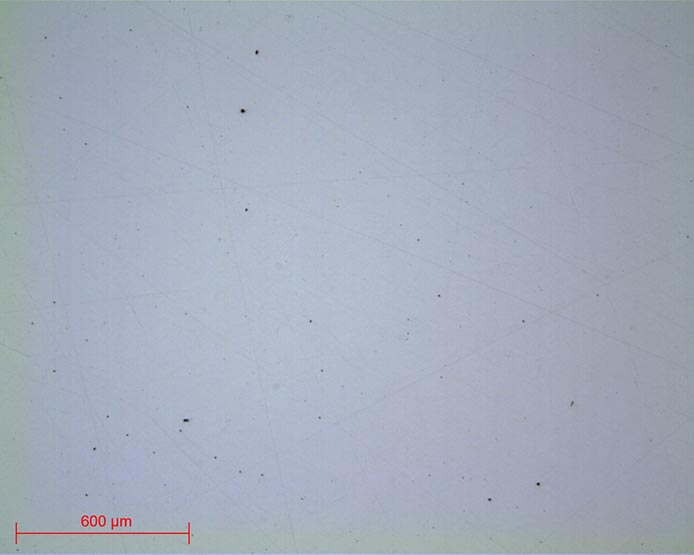

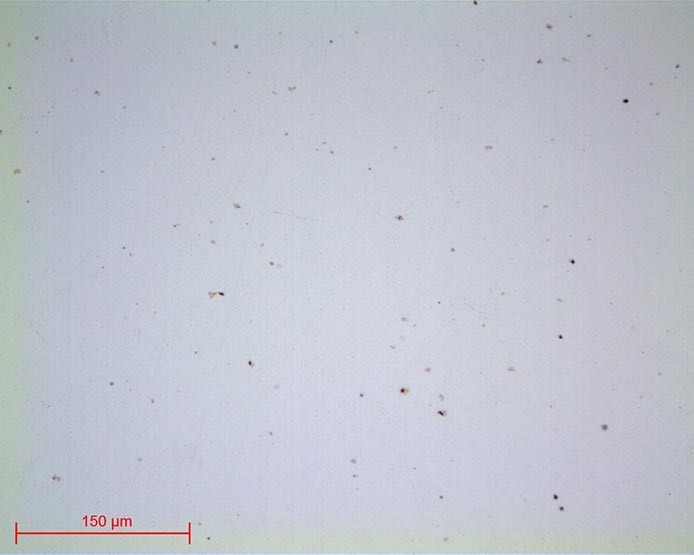

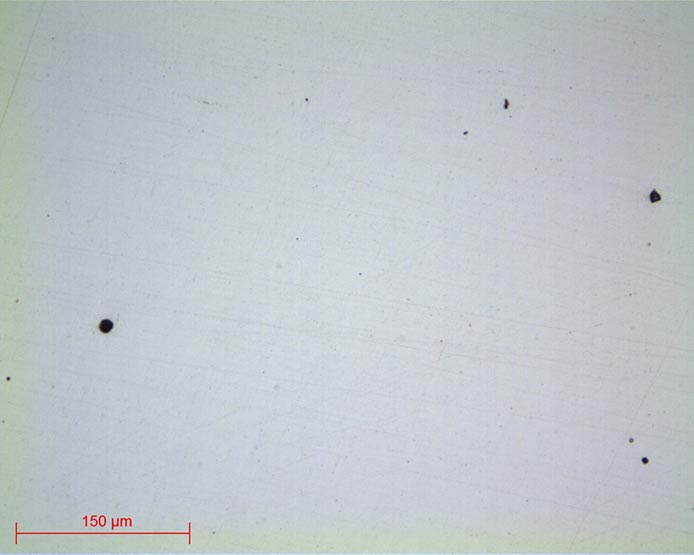

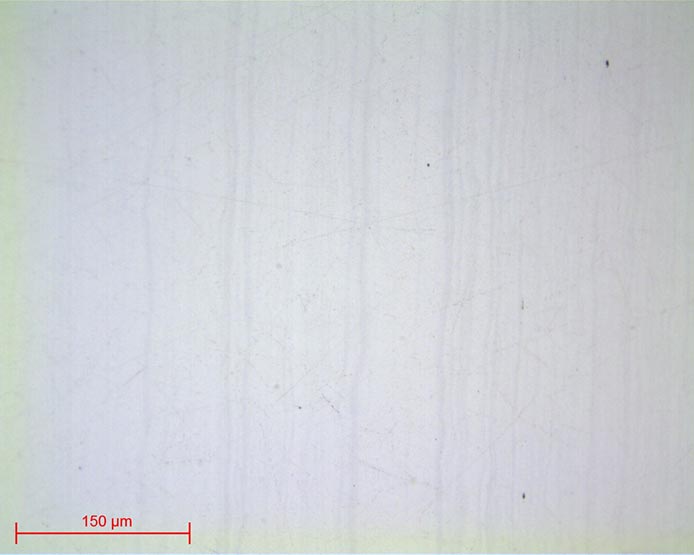

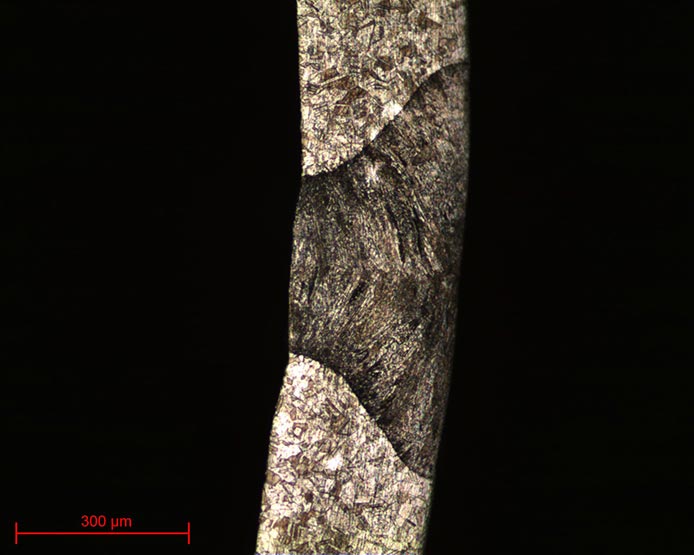

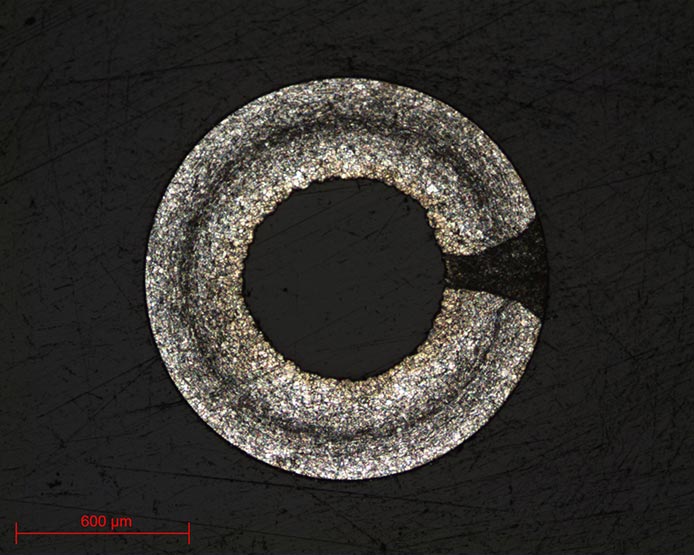

Micrographs 17 and 18:

Stainless steel polished up to Al2O3 N°3 obj x20

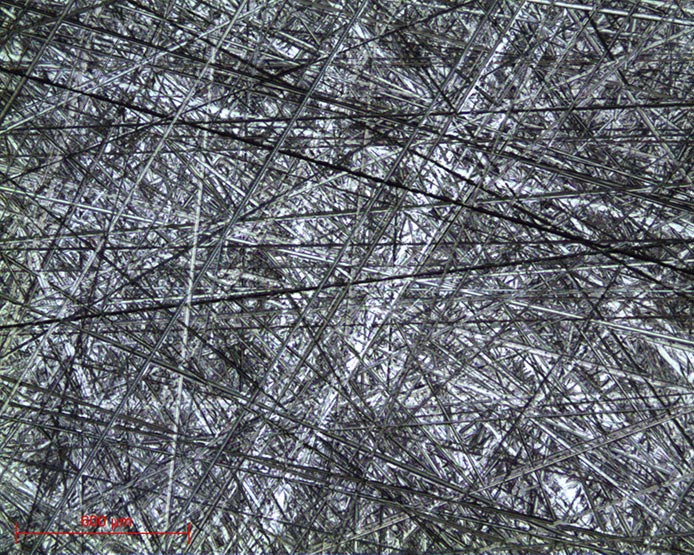

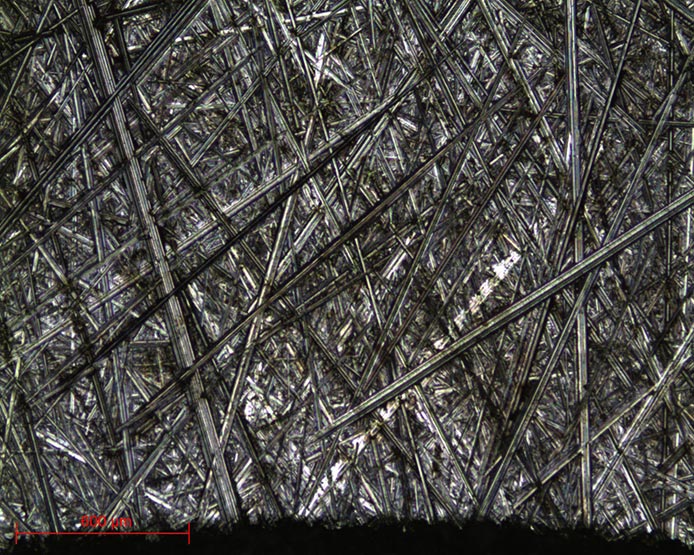

Micrographie 19 et 20 :

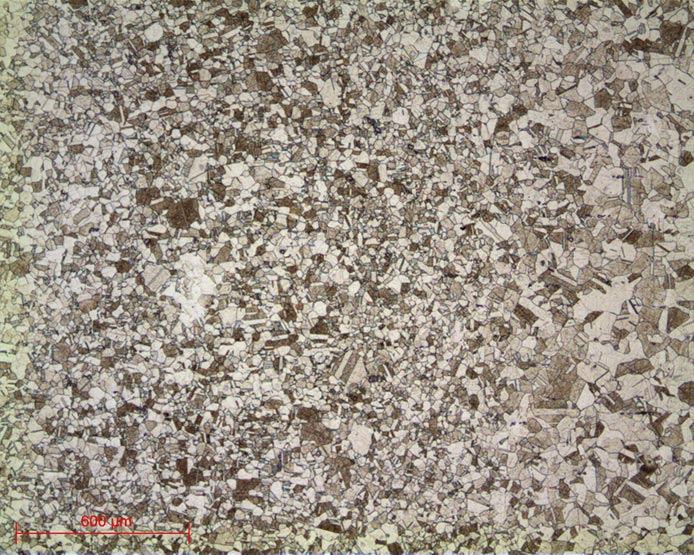

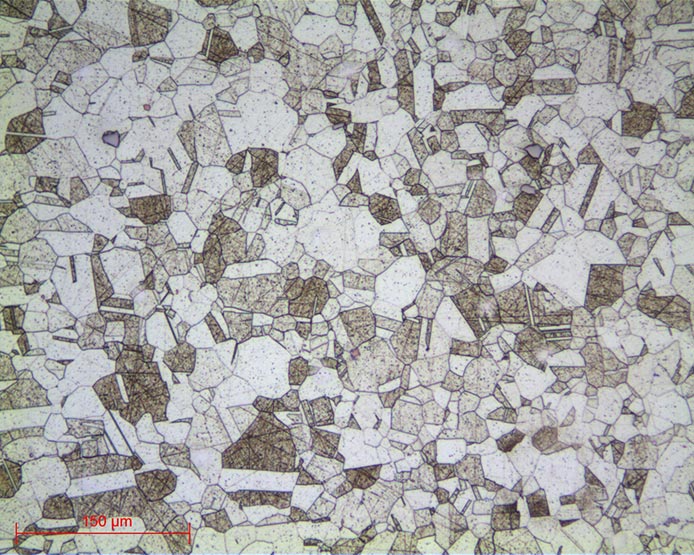

Acier inoxydable attaqué avec ADLER obj x5 et obj x20

TÉLÉCHARGER LA LAB'NOTE

Remplissez simplement le formulaire ci-après :

- Contrôle qualité impression 3D

- Contrôle traitement thermique

- Contrôle qualité dispositifs médicaux

- Contrôle qualité acier

- Contrôle qualité acier inoxydable

- Contrôle qualité fonte

- Contrôle qualité cuivre et alliages

- Contrôle qualité aluminium

- Contrôle qualité nickel

- Contrôle qualité titane

- Contrôle qualité matériaux céramiques

- Contrôle qualité électronique

- Contrôle qualité métaux précieux