CONTROLE QUALITÉ

MATÉRIAUX CÉRAMIQUES

INTRODUCTION

Ce sont des matériaux à haute température de fusion, présentant des duretés très élevées et aucune ductilité. Les procédés de fabrications courants (usinage, fonderie, déformation plastique, …) ne sont donc pas ou très peu appropriés. Leurs fabrications consistent à mettre en forme une poudre avant de réaliser l’opération de consolidation du produit.

ELABORATION

Consistent à disperser les poudres céramiques dans un solvant (eau, alcool, …) dans l’objectif d’obtenir une suspension aux propriétés souhaitées (solvants qui seront éliminés lors de cycles thermiques ultérieurs). Cette suspension obtenue permet de réaliser des opérations de coulage en moule ou en bande et des dépôts par trempage.

Exemple du coulage en bande : la suspension est laminée puis séchée par rayonnement infra-rouge pour ensuite être découpée par laser et assemblée sous forme de multicouches.

Nécessitent de mélanger les poudres de céramiques techniques à des liants organiques dans le but d’obtenir un fluide (liants qui seront éliminés lors de cycles thermiques ultérieurs). Il est ensuite mis en forme par injection ou extrusion.

Exemple de l’injection : le « fluide céramique » est alimenté dans la trémie, il est ensuite chauffé, compressé et injecté dans le moule avant d’être refroidi et démoulé.

Ont pour objectif d’agglomérer des particules de poudres pour permettre le remplissage d’un moule et pour leur donner une plasticité suffisante afin de se déformer lors du pressage.

Exemple du pressage uni-axial : le moule est rempli avec les poudres céramiques qui sont ensuite pressées et démoulées.

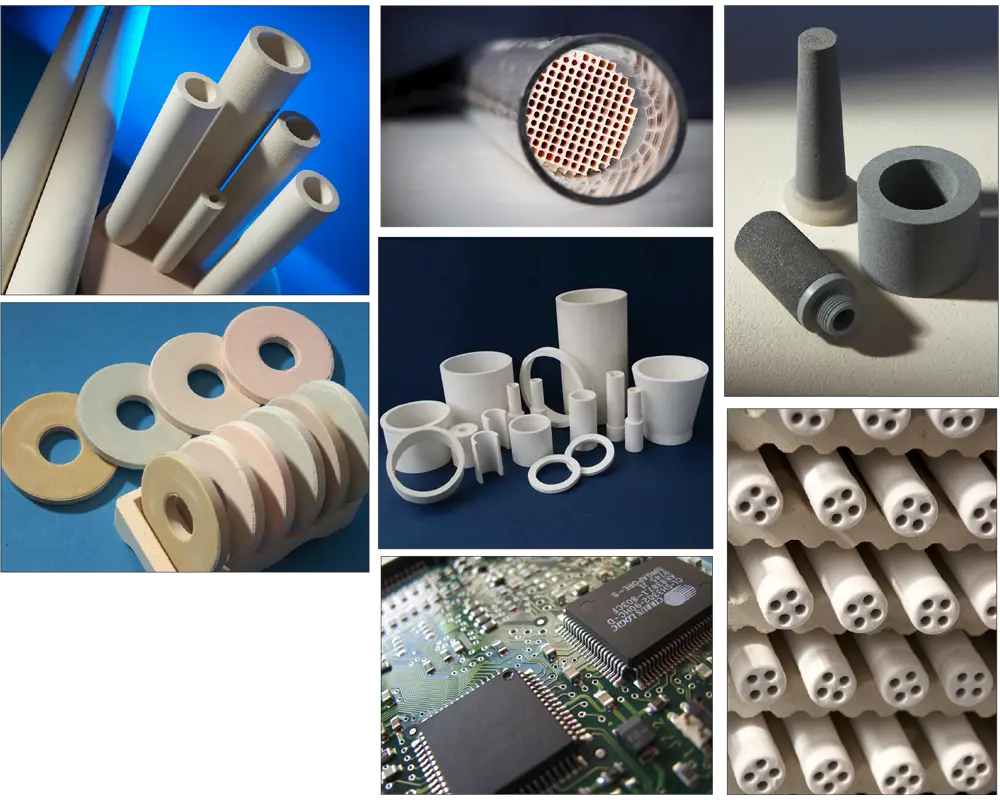

Les céramiques techniques présentent des propriétés physiques diverses qui offrent des solutions adaptées là où les matériaux métalliques et les polymères peuvent être inopérants.

Parmi ces propriétés, les plus importantes sont les suivantes :

• Propriétés mécaniques : leur dureté extrême leur confère une très bonne résistance à l’usure, à l’abrasion et à la compression,

• Propriétés thermiques : résistance aux très hautes températures (jusqu’à 2000°C), les céramiques sont les matériaux réfractaires par excellence.

• Propriétés électriques : certaines céramiques sont d’excellents isolants électriques et d’autres, au contraire, sont des (supra)conducteurs.

• Propriétés chimiques : certains de ces matériaux possèdent une inertie chimique, une biocompatibilité et une étanchéité au vide.

• Propriétés optiques : certaines céramiques transparentes possèdent des propriétés optiques exceptionnelles (dans le visible, l’IR, ou l’UV).

=> Toutes ces propriétés font des céramiques techniques des matériaux remarquables qui trouvent de très nombreuses applications industrielles :

Le secteur de l’électronique représente 70 à 75% du chiffre d’affaire mondial des céramiques techniques. Leurs diverses compositions et propriétés d’usage permettent aux céramiques électroniques d’avoir des utilisations variées : isolations électriques (Al2O3, SiO2, MgO, …), semi-conducteurs (SiC, Cu2O, TiO2, …), conducteurs électriques (ReO2, MoSi2 LaB6, …) ou encore céramiques magnétiques (Fe3O4, NiFe2O4, …).

Le secteur médical emploie aussi des céramiques qui sont communément appelées « biocéramiques ». Elles sont utilisées dans les instruments et systèmes médicaux, dans le domaine de la chirurgie reconstructrice (prothèses, implants, substitut osseux, …) et dans le domaine dentaire (implants, bridges, …). L’alumine (Al2O3) et la zircone (ZrO2) sont les céramiques les plus répandues du fait de leur densité, pureté, de leurs qualités tribologiques et de leurs résistances mécaniques.

Les céramiques techniques sont couramment utilisées en tant que filtres ou membranes dans le domaine de l’énergie et de l’environnement. Des filtres à particules ou encore des pots catalytiques (pouvant présenter une structure en nid d’abeilles) sont en céramiques et permettent de filtrer et/ ou de dégrader les polluants des gaz (SiC souvent utilisé pour sa conductivité thermique mais aussi Al2O3, CeO2, ZrO2 sur lesquelles sont déposés des métaux nobles dans le cas particulier des pots catalytiques). Des céramiques sont également employées en tant que combustibles dans le domaine nucléaire (UO2, PuO2, …).

L’utilisation des composants céramiques dans le secteur de la télécommunication s’est imposée notamment grâce à leurs propriétés de résistance à leur environnement et aux contraintes auxquelles ils sont soumis (humidité, vibrations, variations de températures, …).

Dans le secteur de l’aéronautique et du spatial, les céramiques techniques trouvent également une multitude d’applications (aubes de turbines, miroirs de télescope, capteurs, chambre de combustion, moteurs, …)

Dans le but de compenser leur fragilité, les céramiques peuvent être employées au sein de matériaux composites. Les céramiques composent généralement la matrice dans laquelle est incorporé un ensemble de fibres (de verre, de carbone, de carbure de silicium, …) appelé renfort. Ces composites se nomment « composites à matrice céramique » CMC.

PRÉPARATION MÉTALLOGRAPHIQUE

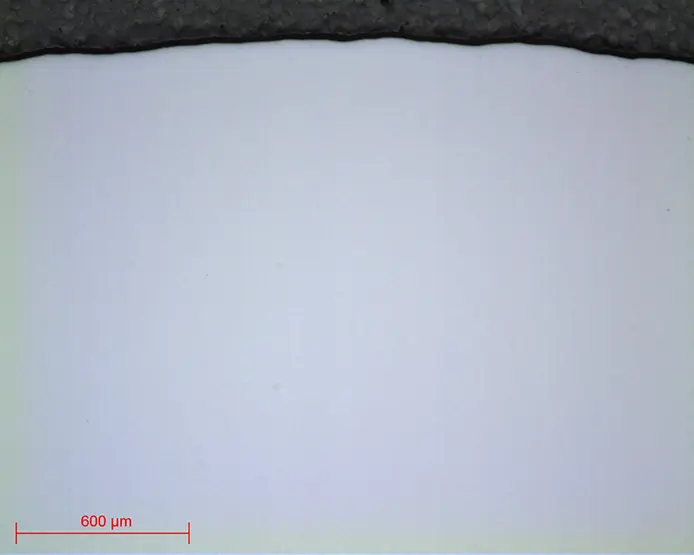

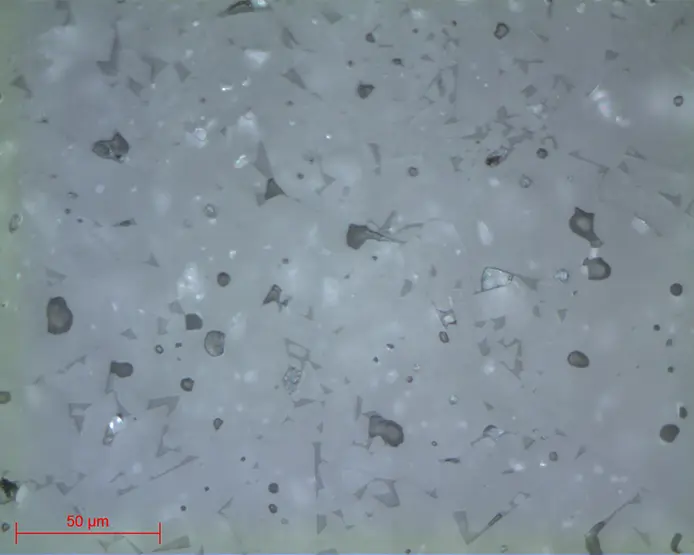

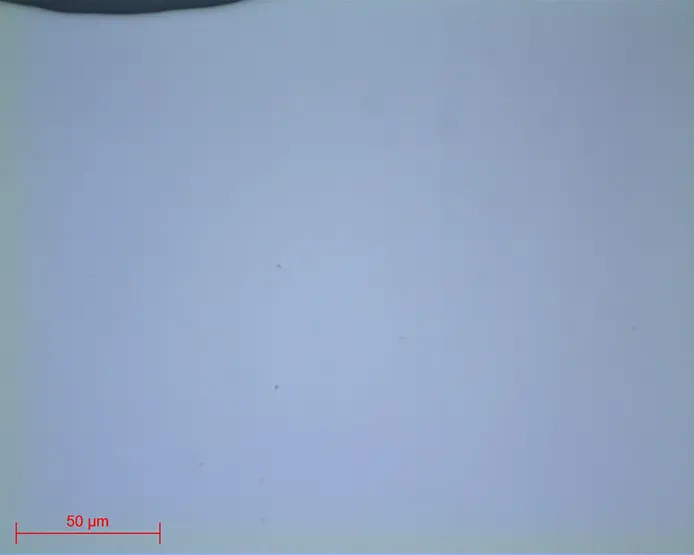

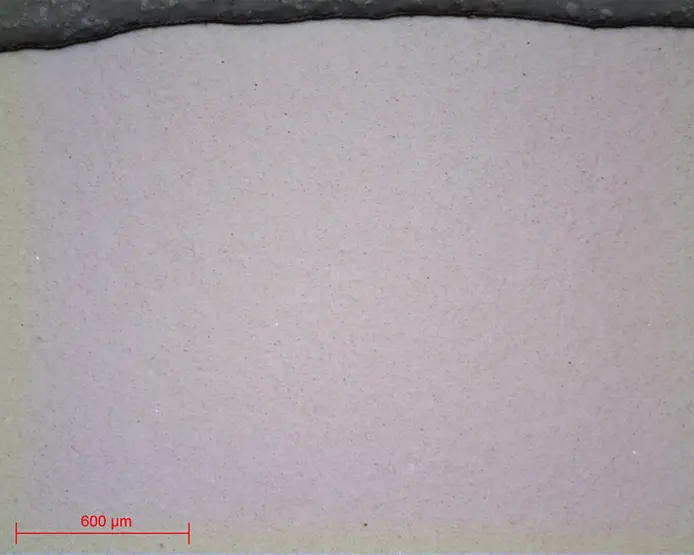

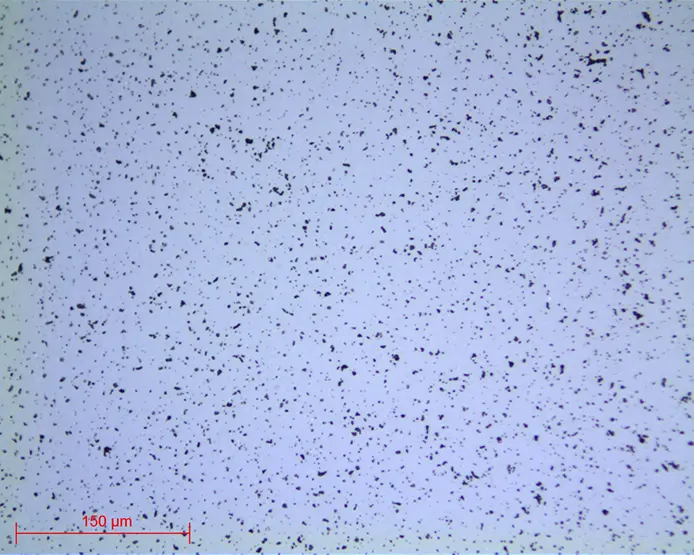

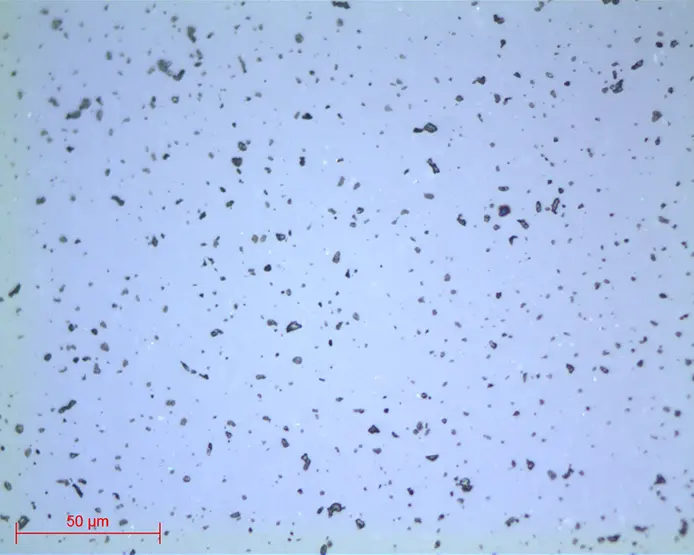

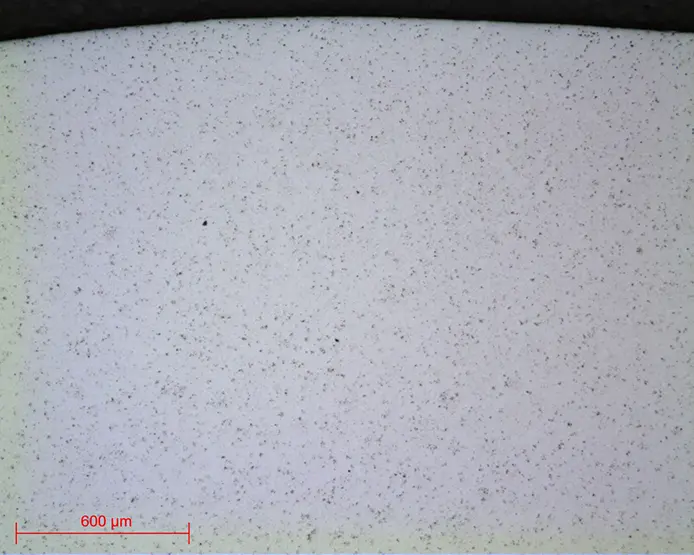

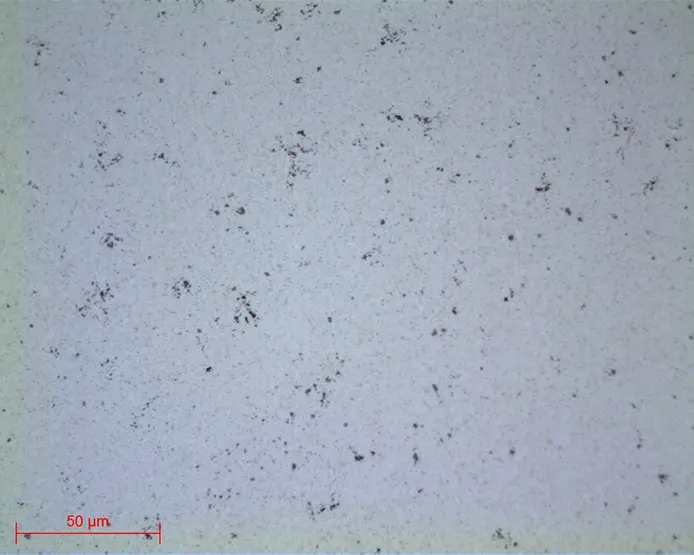

Toutes ces influences amènent alors à la réalisation de contrôles qualité métallographiques tels que : les examens de porosités, de dimensionnement, d’arrachement, de structures et microstructures, les recherches d’hétérogénéités, la recherche et l’examen d’inclusions et/ou d’impuretés, les essais de dureté, les contrôles de taille de grain, …

L’obtention d’une surface d’examen nécessite une succession d’opérations aussi importantes les unes que les autres quel que soit le matériau. Ces étapes sont dans l’ordre :

• La standardisation de la géométrie de l’échantillon prélevé (si nécessaire), appelée « ENROBAGE ».

• L’amélioration de l’état de surface de cet échantillon, appelée « POLISSAGE ».

• La caractérisation de l’échantillon : l’observation microscopique (optique ou électronique).

TRONÇONNAGE

=> Le bridage, autrement dit le maintien de la pièce, est primordial. Si la pièce n’est pas bien maintenue, la coupe pourra présenter des risques pour la meule de tronçonnage, pour la pièce voire également pour la machine.

CONSOMMABLES

|

Céramiques |

| Micro-tronçonnage | LM / LM+ / LR |

| Tronçonnage de moyenne capacité | LM / LM+ / LR |

| Tronçonnage de grande capacité | LM / LM+ / LR |

Tableau 1 : Choix du type de meule de tronçonnage

ENROBAGE

Avant d’être enrobé, l’échantillon doit être ébavuré, si nécessaire, à l’aide d’un papier abrasif grossier par exemple, dans le but d’éliminer les bavures de coupe. Un nettoyage à l’éthanol (dans un bac à ultrasons pour encore plus d’efficacité) est également envisageable. Cette opération permet à la résine d’adhérer au mieux sur l’échantillon et limite ainsi le phénomène de retrait (gap entre la résine et l’échantillon).

Si le phénomène de retrait persiste, il peut amener des problèmes lors du polissage. Des grains d’abrasifs sont susceptibles de se loger dans le retrait puis de se libérer lors d’une étape ultérieure. Il y a alors un risque de pollution pour l’échantillon et le support de polissage. Dans ce cas, un nettoyage au bac à ultrasons entre chaque étape est recommandé.

Les matériaux céramiques étant fragiles, le procédé d’enrobage à chaud n’est pas envisageable car les pressions exercées sont trop élevées et risqueraient par conséquent d’endommager les échantillons. Le procédé d’enrobage à froid est alors à privilégier. Certaines géométries complexes nécessitent également d’être enrobées à froid afin de permettre à la résine d’imprégner au mieux l’échantillon. Ce type d’enrobage est également préféré si le besoin est d’enrober un grand nombre de pièces en série.

LE PROCÉDÉ À FROID

LE +

LE +

CONSOMMABLES

|

Céramiques |

| A froid | KM-U KM-B IP – IP FAST – 2S* |

Tableau 2 : Choix du type de résine d’enrobage adapté

* Adapté pour les très grandes séries

POLISSAGE

PRESI propose une grande gamme de polisseuses manuelles et automatiques, avec un large choix d’accessoires, afin de couvrir tous les besoins, du pré-polissage à la super-finition et du polissage d’échantillons unitaires ou en série.

La gamme de polisseuses automatiques MECATECH permet un polissage aussi bien manuel qu’automatique. Avec ses technologies avancées, ses puissances moteur de 750 à 1500 W, toute l’expérience de PRESI est concentrée dans cette gamme très complète. Peu importe le nombre ou la taille des échantillons, MECATECH garantie un polissage optimal.

CONSOMMABLES ET GAMMES DE POLISSAGE

Toutes les premières étapes de chaque gamme sont appelées « mise à niveau » et consistent à retirer de la matière rapidement afin de mettre à niveau la surface de l’échantillon (et de la résine). Celle donnée ci-dessous est standard et peut, par conséquent, être modifiée selon le besoin.

Les forces d’appui varient selon la taille des échantillons mais de manière générale il sera appliqué : 1daN par 10mm de diamètre d’enrobage pour les étapes de pré-polissage (ex : Ø40mm = 4 daN) puis la force sera diminuée de 0,5daN à chaque étape de polissage avec une suspension abrasive.

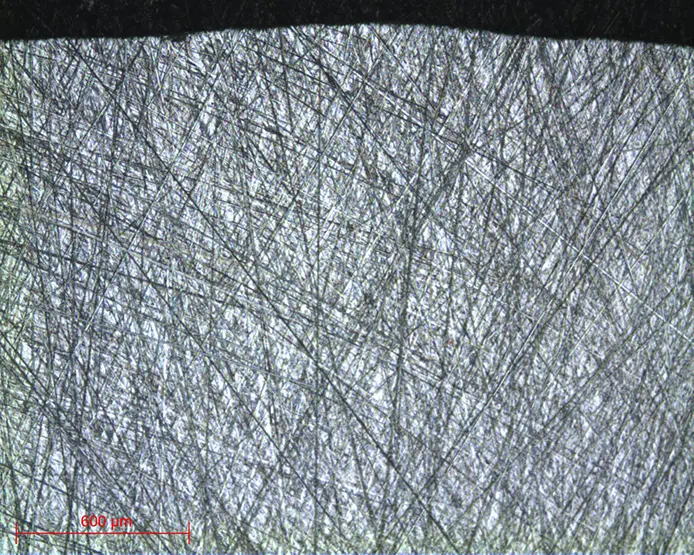

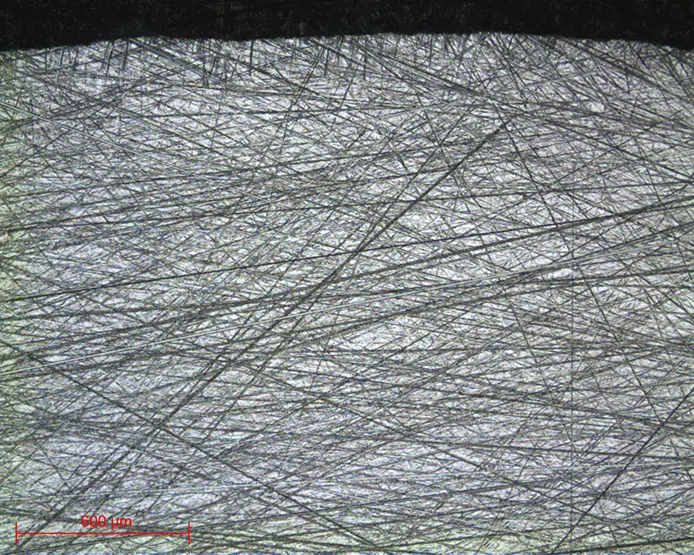

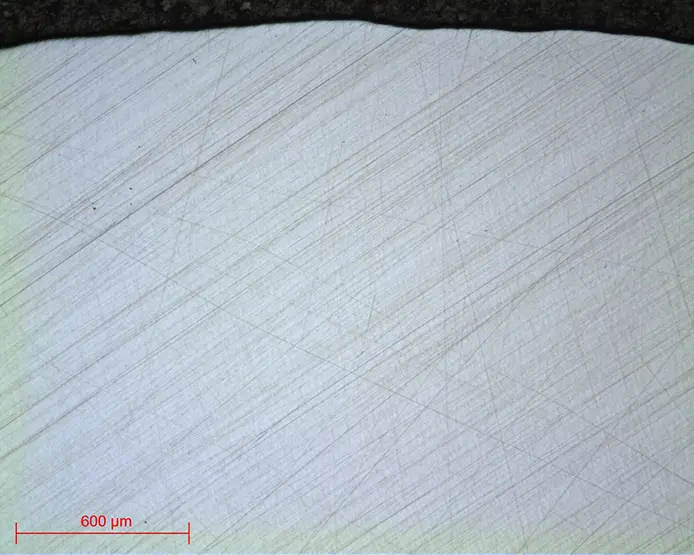

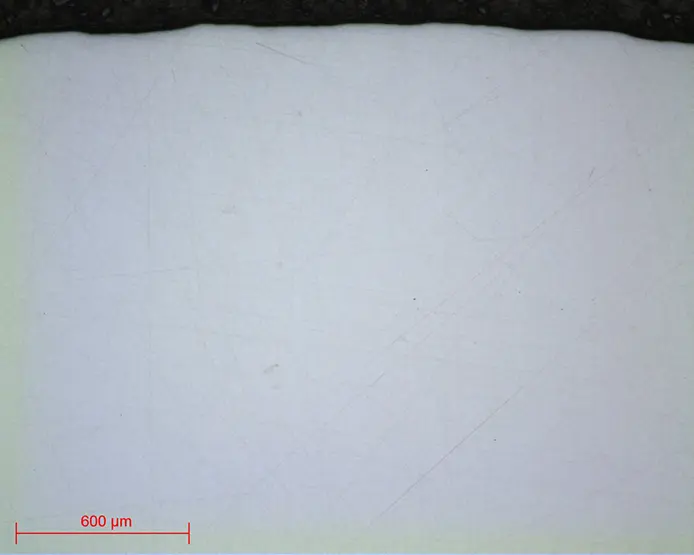

GAMME N°1

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | Tissediam 40μm | Ø / Eau | 300 | 150 | 2’ | |

| 2 | Tissediam 20μm | Ø / Eau | 300 | 150 | 2’ | |

| 3 | TOP | 9μm LDP / Reflex Lub |

150 | 135 | 5’ | |

| 4 | NWF+ | 3μm LDP / Reflex Lub |

150 | 135 | 2’ | |

| 5 | SUPRA | SPM / Eau |

150 | 100 | 2’ |

GAMME N°2

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | I-MAX R 54μm | Ø / Eau | 300 | 150 | 3’ | |

| 2 | I-MAX R 18μm | Ø / Eau | 300 | 150 | 3’ | |

| 3 | TOP | 9μm LDP / Reflex Lub |

150 | 135 | 4’ | |

| 4 | RAM | 3μm LDP / Reflex Lub |

150 | 135 | 3’ | |

| 5 | NV | CeO2 / Eau | 150 | 100 | 1’ |

Les gammes de polissage renseignées ci-dessus sont des gammes standards et polyvalentes qui peuvent être modifiées en fonction des subtilités des échantillons. De plus, elles ne sont pas nécessairement à réaliser dans leur entièreté en fonction des besoins d’observations.

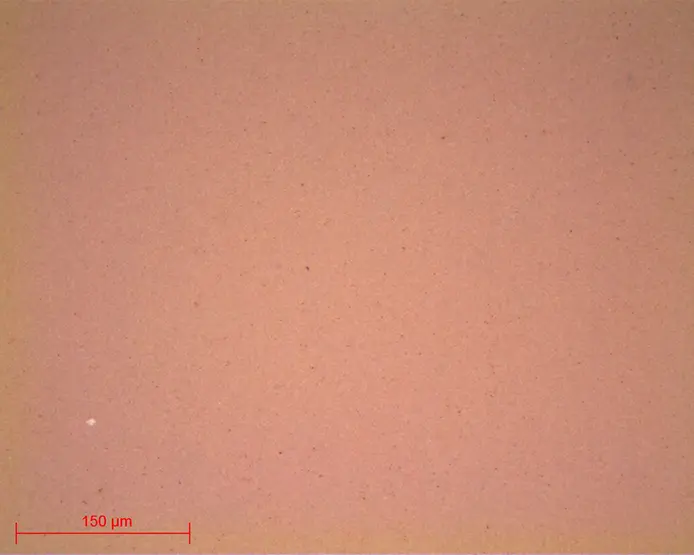

A l’issue de cette préparation, les échantillons polis peuvent être observés directement sans révélation de structure. Néanmoins un des procédés de révélation de structure des céramiques est l’attaque chimique qui permet de créer des différences de relief et/ou de couleur entres les différents constituants et rend possible leur observation.

TÉLÉCHARGER LA LAB'NOTE

Remplissez simplement le formulaire ci-après :

Découvrez nos autres Lab’Note :

- Contrôle qualité impression 3D

- Contrôle traitement thermique

- Contrôle qualité dispositifs médicaux

- Contrôle qualité acier

- Contrôle qualité acier inoxydable

- Contrôle qualité fonte

- Contrôle qualité cuivre et alliages

- Contrôle qualité aluminium

- Contrôle qualité nickel

- Contrôle qualité titane

- Contrôle qualité matériaux céramiques

- Contrôle qualité électronique

- Contrôle qualité métaux précieux