CONTROLE QUALITÉ

NICKEL

INTRODUCTION

Parmi eux se trouvent le fer, le cuivre, le cobalt, le magnésium, le soufre, l’arsenic, etc…

Trois types de minerais se distinguent alors, les minerais arséniés, les minerais sulfurés et les minerais oxydés. Généralement les minerais arséniés et sulfurés sont exploités dans des mines souterraines parfois très profondes (environ 2000m) tandis que les minerais oxydés sont toujours exploités à ciel ouvert puisqu’ils se forment en surface.

Symbole : Ni

N° Atomique : 28

Densité : 8,9

Masse molaire : 58,7 g.mol-1

T°C fusion : 1440 °C

ÉLABORATION

L’élaboration peut être résumée de la manière suivante :

- La première étape est la concentration qui consiste en la succession de grillages partiels suivis de fusions réductrices : il s’agit de chauffes à haute température dans une atmosphère oxydante qui a pour but d’enrichir la matière première en nickel en éliminant au maximum les impuretés.

La matière obtenue se nomme : « speiss » si le nickel est combiné à de l’arsenic (mélange de nickel, cobalt et arsenic) et « matte » s’il est combiné avec du soufre (mélange de nickel, cuivre et soufre). Un ultime grillage a lieu pour transformer les matières obtenues en oxydes. - La seconde étape est le traitement des minerais oxydés, qui consiste de manière très générale, à réduire les oxydes combinés au métal ou de réduire directement le nickel métallique.

Du fait de la multitude d’oxydes existants, plusieurs procédés sont réalisables mettant en jeu soit différents traitement thermiques soit différentes solutions chimiques ayant pour but de réduire des oxydes bien précis.

PROPRIÉTÉS & UTILISATIONS

Ce métal est très rarement utilisé pur. L’utilisation du nickel se fait majoritairement en tant qu’élément d’alliage ou élément d’addition :

- Aciers inoxydables, addition de nickel pour améliorer la résistance à la corrosion,

- Invar/Kovar, alliage de fer, de nickel (et de chrome pour le Kovar) bénéficiant d’un coefficient de dilatation thermique très faible, utilisé en horlogerie, topographie, appareils de mesures, …

- Cunife et Fernico, alliage de cuivre, nickel et fer possédant le même coefficient de dilatation thermique que certains verres.

- Phynox, superalliage austénitique de cobalt, chrome, nickel, fer et molybdène employé pour sa très grande résistance à la corrosion,

- Maillechort, alliage de cuivre, de nickel et de zinc utilisé pour son caractère peu oxydable et son apparence argenté, dans la bijouterie, les instruments de musique, instruments de précision, horlogerie, …

- AlNiCo, alliage d’aluminium, nickel et cobalt utilisé pour ses caractéristiques ferromagnétiques permettant la fabrication d’aimants permanents (aimant AlNiCo),

- Alliages or-nickel utilisés dans la bijouterie pour ses couleurs et ses meilleures propriétés mécaniques, …

Néanmoins, sa principale utilisation non-alliée se fait sous forme de revêtement. Le nickel présente un caractère inoxydable à l’air ambiant et associé à son aspect brillant et esthétique, il est employé pour la protection contre la corrosion, l’amélioration de propriétés mécaniques (résistance à l’usure, abrasion, frottement) et/ou pour améliorer l’apparence.

Ces opérations de revêtements sont appelées « nickelage ». Il en existe deux types : le nickelage électrolytique et le nickelage chimique.

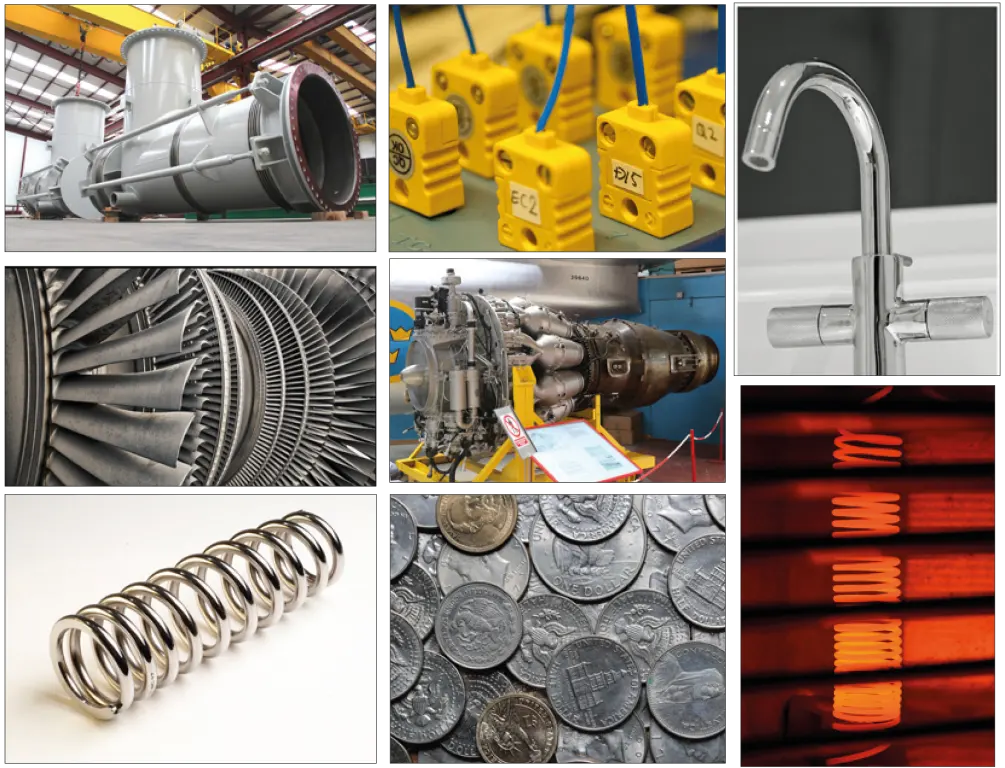

Le nickel bénéficie lui aussi de ces propres alliages (%Ni > 50%), ils sont pratiquement tous utilisés pour leur résistance à la corrosion/oxydation et leur résistance au fluage, parmi eux :

• Les alliages cuivre-nickel (Monel), qui sont plus résistants mécaniquement que le nickel non-allié et qui résistent très bien à la corrosion en milieu chimique. Ils sont traitables thermiquement et avec l’ajout d’aluminium et de titane, les alliages conservent leur résistance à la corrosion et voient leurs caractéristiques mécaniques augmentées. Par conséquent, ils sont employés dans l’industrie maritime, l’industrie pétrolière, industrie gazière, dans le transport de vapeur et d’eau liquide (douce et de mer), dans des chaînes, des câbles, …

Exemple de nuance : Ni-Cu35 (Monel ou Alloy 400) ; Ni-Cu35AlTi (Monel ou Alloy K-500).

• Les alliages nickel-chrome, qui possèdent une résistivité élevée, une très bonne résistance à l’oxydation et une bonne résistance mécanique à chaud. Grace à ces caractéristiques, ils sont souvent utilisés pour les résistances de chauffage électrique (fours électriques, grille-pain, séchoirs, …). Du fer peut être ajouté aux alliages de nickel-chrome et cette addition permet d’augmenter la tenue au fluage.

Exemple de nuance : Ni-Cr20 (Chromel A) ; NiCr14Fe6 (Inconel 600).

• Les superalliages base nickel, sont des alliages à hautes performances, qui initialement, désignent les alliages mis au point pour les pièces de turboréacteurs (industrie aéronautique). Ils sont aujourd’hui également utilisés dans l’industrie de la production d’énergie électrique, l’industrie pétrolière, l’industrie automobile, l’industrie chimique, l’industrie nucléaire, …

Leurs intérêts résident principalement dans leurs excellentes tenues mécaniques à haute température (résistance fluage, oxydation/corrosion, ductilité, fatigue, …). Certains alliages présentent aussi des qualités en cryogénie.

Les superalliages base nickel ont une teneur en nickel supérieure à 50%. Une multitude d’éléments d’additions peut être ajoutée et des traitements thermiques sont réalisables dans l’objectif d’influencer les propriétés mécaniques en modifiant la microstructure des alliages.

Exemple de nuance : Inconel (625 ou 718) ; Hastelloy ; Nimonic ; Rene Alloy,

• Les autres alliages de nickel, tels que :

Les alliages nickel – titane (Ni-Ti) appelés « Nitinol » qui bénéficient des propriétés de mémoire de forme et de super-élasticité permettant d’endurer des déformations sévères mais pouvant retrouver leur forme initiale. Ils sont utilisés dans le secteur aérospatial (manchons d’accouplements, dispositif Frangibolt, panneaux solaires), le secteur biomédical (instrumentation, stents, …) et le secteur commercial (équipement vestimentaire et sportif, …).

Les alliages permalloy qui sont des alliages à base de nickel et de fer, employés pour leur propriétés magnétiques. Parmi ces dernières on retrouve : leur perméabilité magnétique et leur magnétorésistance élevée ainsi que leur champ coercitif et leur magnétostriction faible.

Les alliages alumel, constitués à 95% de nickel (avec du manganèse, de l’aluminium et du silicium), sont utilisés pour réaliser des thermocouples.

PRÉPARATION MÉTALLOGRAPHIQUE

L’obtention d’une surface d’examen nécessite une succession d’opérations aussi importantes les unes que les autres quel que soit le matériau.

Ces étapes sont dans l’ordre :

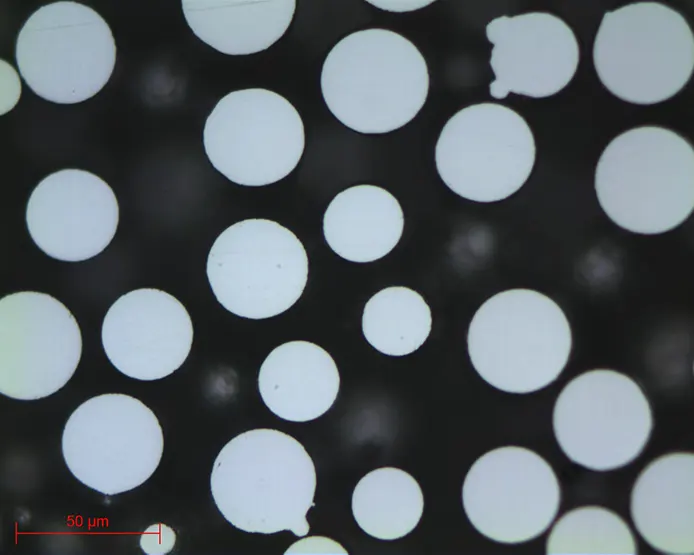

• La standardisation de la géométrie de l’échantillon prélevé (si nécessaire), appelée « ENROBAGE ».

• L’amélioration de l’état de surface de cet échantillon, appelée « POLISSAGE ».

• La caractérisation de l’échantillon : révélation de la microstructure de l’échantillon par un réactif d’attaque (si nécessaire) appelée « ATTAQUE MÉTALLOGRAPHIQUE » et l’observation microscopique (optique ou électronique).

=> Chacune de ces étapes doit être effectuée rigoureusement sous peine de rendre les étapes suivantes irréalisables.

TRONÇONNAGE

En d’autres termes il est indispensable d’éviter un échauffement ou une déformation du métal pouvant entraîner un écrouissage. Le tronçonnage est une étape fondamentale qui conditionne la suite de la préparation et l’observation des pièces.

La large gamme de micro-tronçonneuses et tronçonneuses de moyenne et grande capacité PRESI permet de s’adapter à n’importe quel besoin en termes de précision de découpe, de dimensionnement ou de quantité de produits à découper :

CONSOMMABLES

|

NICKEL & ALLIAGES |

| Micro-tronçonnage | UTW S Ø180 mm MNF AO |

| Tronçonnage de moyenne capacité | MNF AO S |

| Tronçonnage de grande capacité | MNF AO S |

Tableau 1 : Choix du type de meule de tronçonnage adaptée

ENROBAGE

=> Réaliser un enrobage de qualité est essentiel afin de protéger les matériaux fragiles mais également pour obtenir de bons résultats de préparation en vue du polissage et des futures analyses.

Avant d’être enrobé, l’échantillon doit être ébavuré, si nécessaire, à l’aide d’un papier abrasif grossier par exemple, dans le but d’éliminer les bavures de coupe. Un nettoyage à l’éthanol (dans un bac à ultrasons pour encore plus d’efficacité) est également envisageable. Cette opération permet à la résine d’adhérer au mieux sur l’échantillon et limite ainsi le phénomène de retrait (gap entre la résine et l’échantillon).

Si le phénomène de retrait persiste, il peut amener des problèmes lors du polissage. Des grains d’abrasifs sont susceptibles de se loger dans le retrait puis de se libérer lors d’une étape ultérieure. Il y a alors un risque de pollution pour l’échantillon et le support de polissage. Dans ce cas, un nettoyage au bac à ultrasons entre chaque étape est recommandé.

Il existe deux procédés d’enrobages :

LE PROCÉDÉ À CHAUD

• Presse d’enrobage à chaud totalement automatique.

• Simple d’utilisation, la mémorisation, l’ajustement des procédés et la rapidité d’exécution en font une machine de haute précision.

• L’enrobeuse à chaud propose six moules de diamètres différents allant de Ø25,4mm à Ø50mm.

LE +

LE PROCÉDÉ À FROID

• Les pièces à examiner sont fragiles / sensibles à la pression

• Les pièces présentent une géométrie complexe (structure en nid d’abeille).

• Le besoin est d’enrober un grand nombre de pièces en série.

Le procédé à froid peut être utilisé avec :

LE +

LE +

CONSOMMABLES

|

NICKEL & ALLIAGES |

| A chaud | Epoxy Phénolique Allylique |

| A froid | KM-U KM-B IP – IP FAST 2S* |

Tableau 2 : Choix du type de résine d’enrobage

* Adaptée pour les très grandes séries

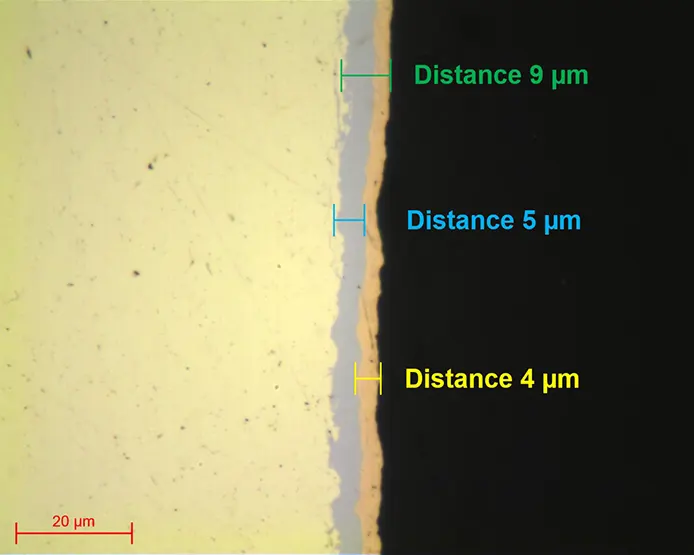

Lorsque c’est la couche d’anodisation dure qui est à observer, il est conseillé d’enrober l’échantillon avec une résine qui donne un faible retrait afin de pouvoir observer au mieux cette couche d’anodisation.

POLISSAGE

PRESI propose une grande gamme de polisseuses manuelles et automatiques, avec un large choix d’accessoires, afin de couvrir tous les besoins, du pré-polissage à la super-finition et du polissage d’échantillons unitaires ou en série.

La gamme de polisseuses automatiques MECATECH permet un polissage aussi bien manuel qu’automatique. Avec ses technologies avancées, ses puissances moteur de 750 à 1500 W, toute l’expérience de PRESI est concentrée dans cette gamme très complète. Peu importe le nombre ou la taille des échantillons, MECATECH garantie un polissage optimal.

Le titane est un matériau qui se poli de manière très particulière, il est relativement tendre et enclin à un écrouissage et une déformation plastique. De ce fait, lors d’un process de polissage où habituellement la matière est découpée/retirée par l’abrasif, la matière aura dans le cas présent tendance à se « rabattre » sur elle-même, on parle de « beurrage ». Ce phénomène n’est pas souhaité et gêne beaucoup l’observation microscopique. Le titane possède donc des gammes de polissage qui lui sont propres et spécifiques afin de garantir l’obtention d’une surface d’examen excellente.

CONSOMMABLES ET GAMMES DE POLISSAGE

Toutes les premières étapes de chaque gamme sont appelées « mise à niveau » et consistent à retirer de la matière rapidement afin de mettre à niveau la surface de l’échantillon (et de la résine). Celle donnée ci-dessous est standard et peut, par conséquent, être modifiée selon le besoin.

Les forces d’appui varient selon la taille des échantillons mais de manière générale il sera appliqué : 1daN par 10mm de diamètre d’enrobage pour les étapes de pré-polissage (ex : Ø40mm = 4 daN) puis la force sera diminuée de 0,5daN à chaque étape de polissage avec une suspension abrasive.

GAMME N°1

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDP / Reflex Lub | 150 | 135 | 4’ | |

| 3 | RAM | 3μm LDP / Reflex Lub | 150 | 135 | 2’ | |

| 4 | NT | 1μm LDP / Reflex Lub | 150 | 135 | 1’ | |

| 5 | SUPRA | SPM / Eau | 150 | 100 | 1’ |

La gamme de polissage donnée ci-dessus est complète et n’est pas nécessairement à effectuer entièrement en fonction des examens métallographiques à réaliser.

Dans le cas où le nickel ne serait pas l’élément principal du matériau à polir il est nécessaire d’adapter la gamme de polissage en fonction des propriétés de ce même matériau.

A l’issue de cette préparation, les échantillons polis peuvent être observés directement sans attaque métallographique.

L’attaque métallographique du nickel et de ses alliages se fait communément à l’aide du réactif d’ADLER. L’attaque créé des différences de relief et/ou de couleur entres les différents constituants et permet leur observation.

MICROSCOPIE

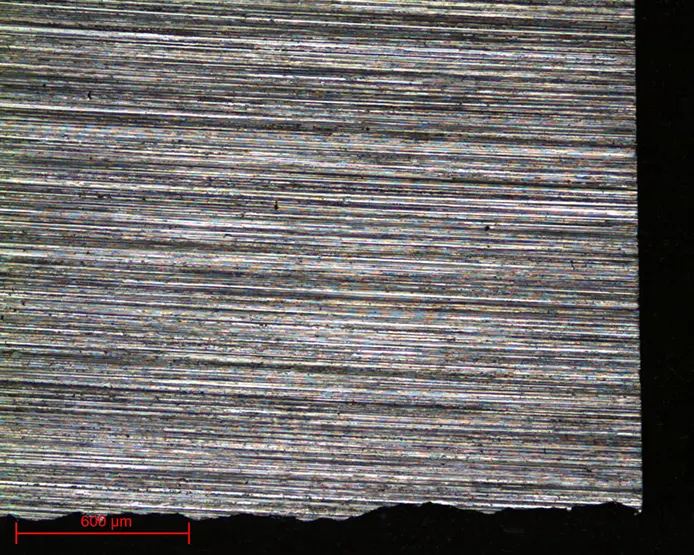

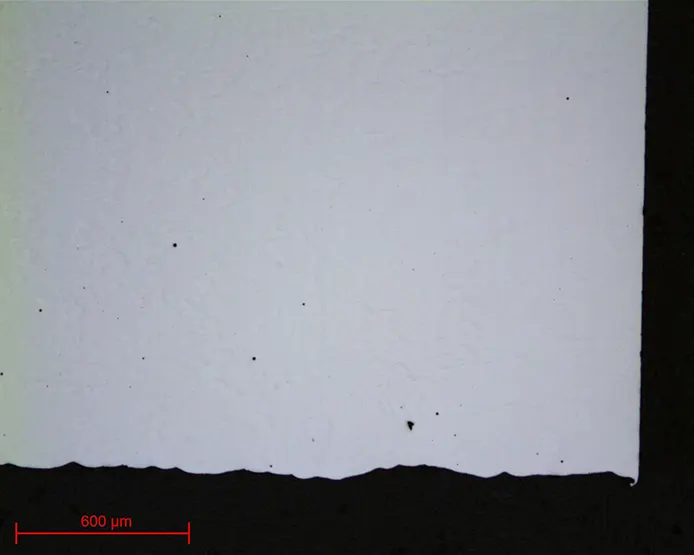

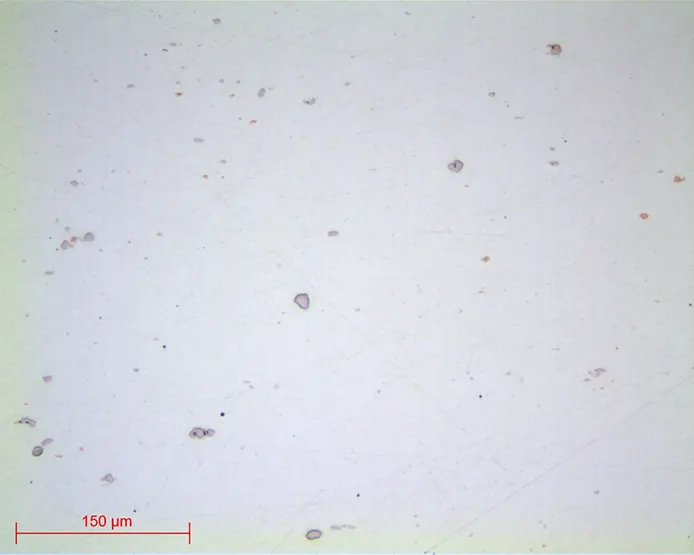

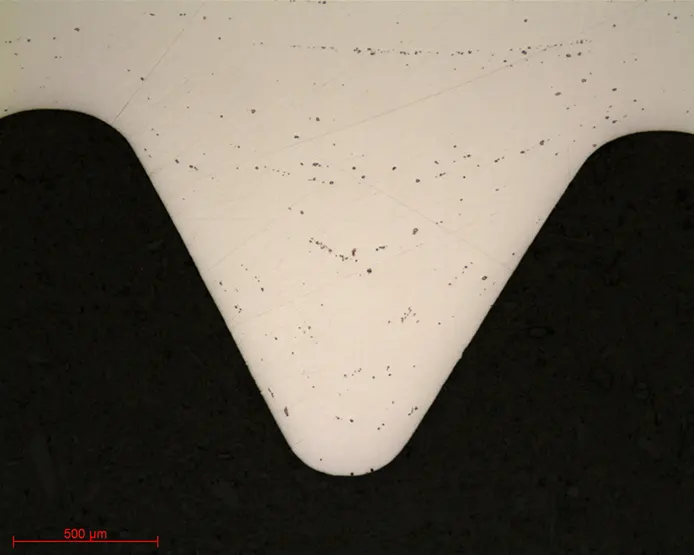

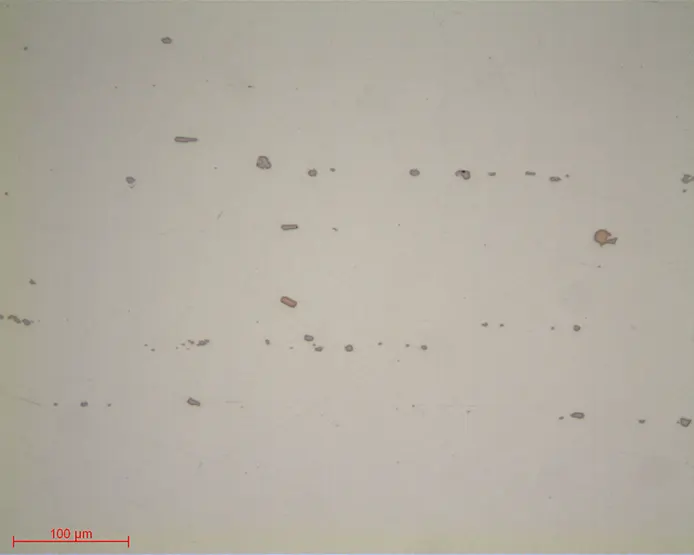

Micrographies 8 et 9 : Vis base nickel poli jusqu’au 1μm obj x5 et obj x20

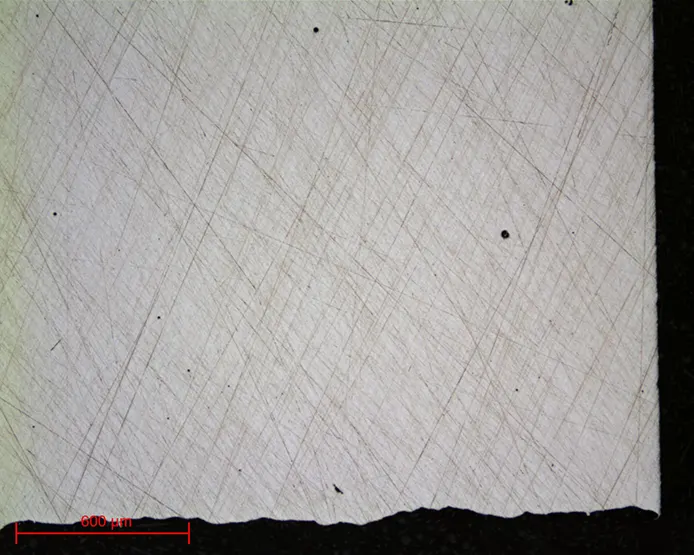

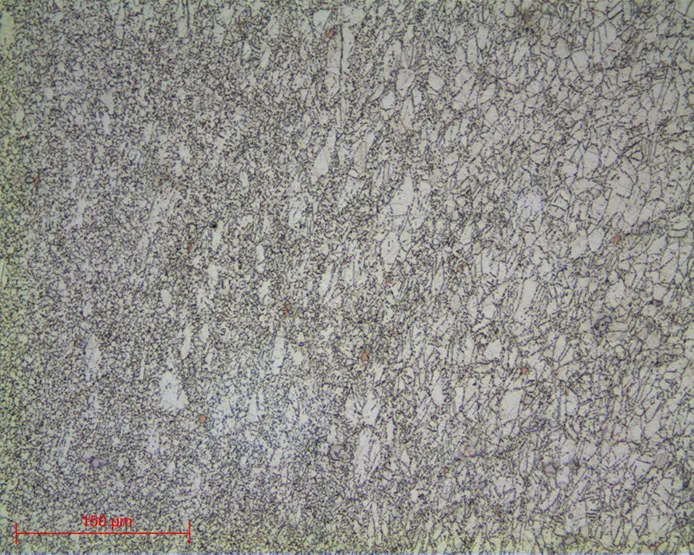

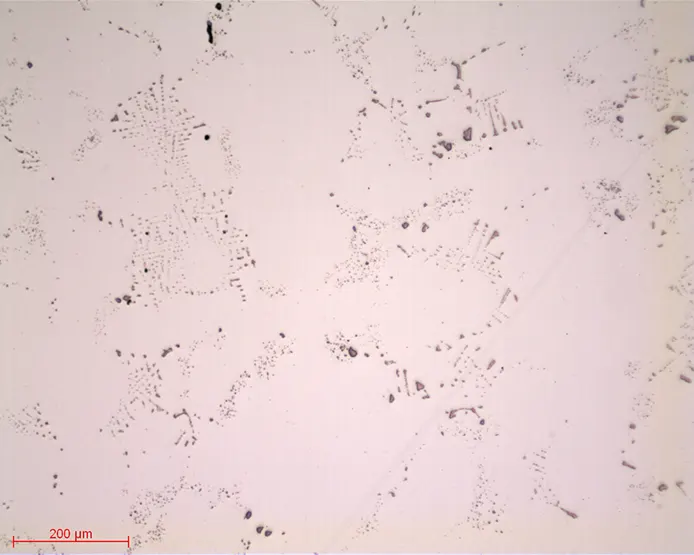

Micrographies 10 et 11 : Superalliage poli jusqu’au SPM obj x20 et obj x50

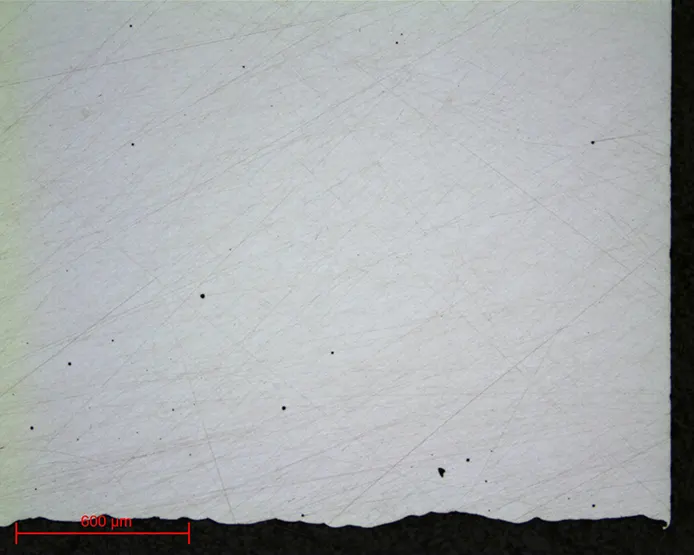

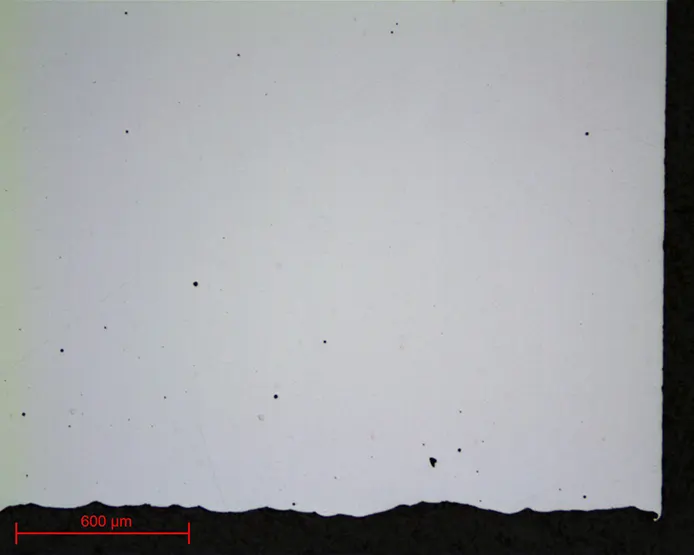

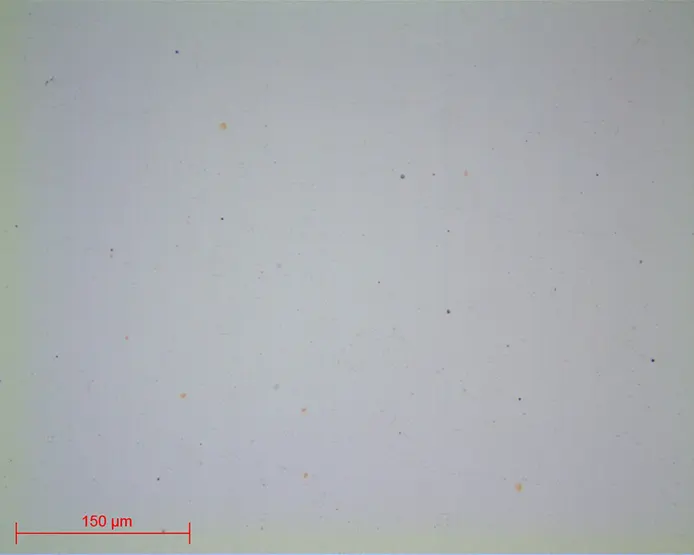

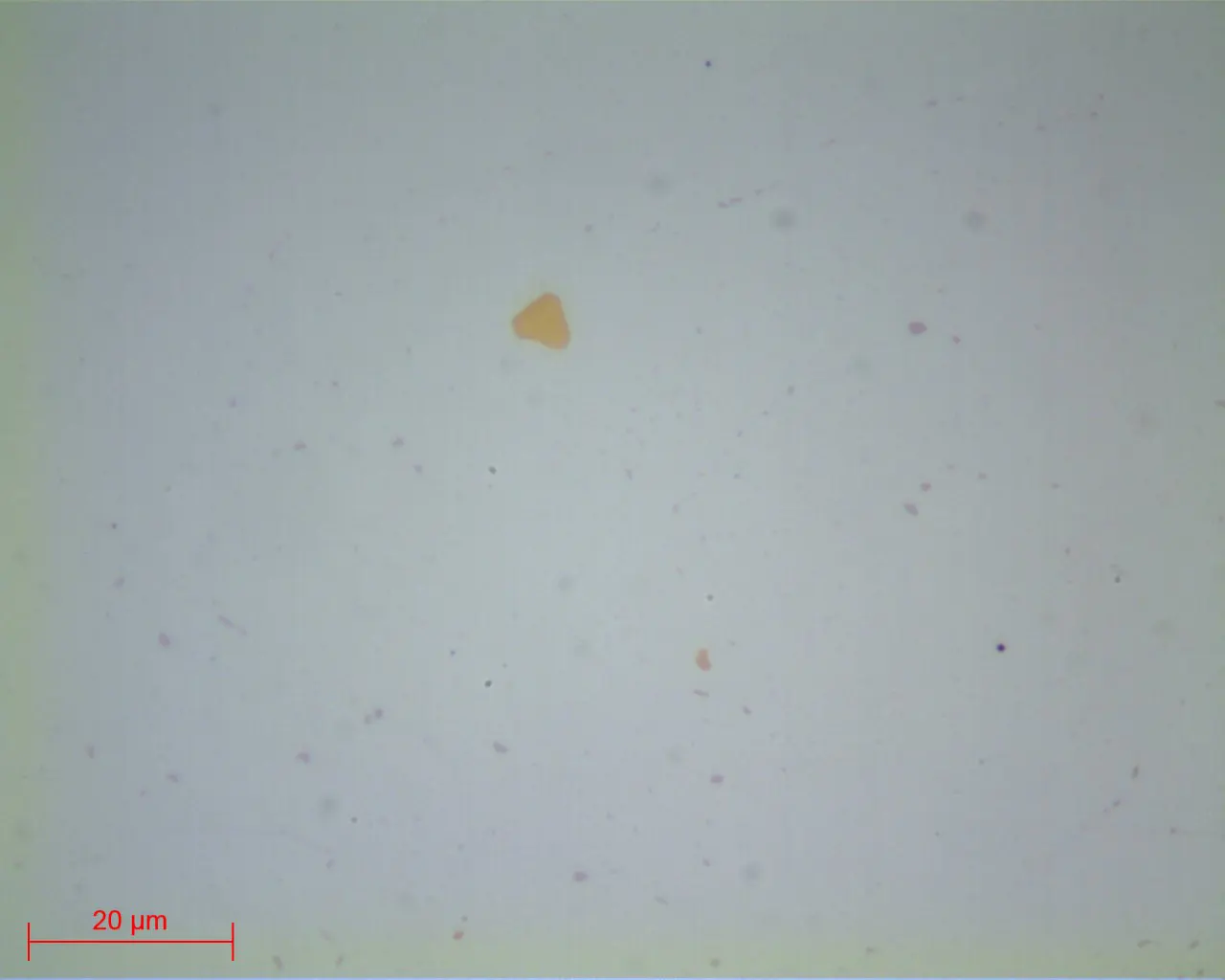

Micrographies 12 et 13 : Superalliage poli jusqu’au SPM obj x20 et obj x100

TÉLÉCHARGER LA LAB'NOTE

Remplissez simplement le formulaire ci-après :

Découvrez nos autres Lab’Note :

- Contrôle qualité impression 3D

- Contrôle traitement thermique

- Contrôle qualité dispositifs médicaux

- Contrôle qualité acier

- Contrôle qualité acier inoxydable

- Contrôle qualité fonte

- Contrôle qualité cuivre et alliages

- Contrôle qualité aluminium

- Contrôle qualité nickel

- Contrôle qualité titane

- Contrôle qualité matériaux céramiques

- Contrôle qualité électronique

- Contrôle qualité métaux précieux