CONTROLE QUALITÉ ACIER

INTRODUCTION

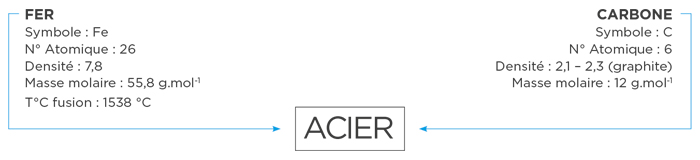

ELABORATION DE L’ACIER

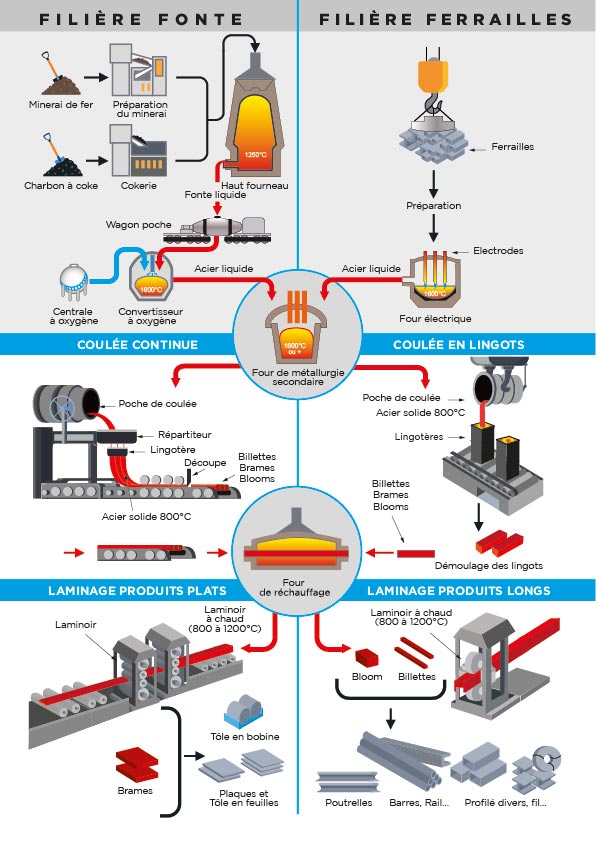

La production d’acier met en œuvre plusieurs filières (fontes ou ferrailles) dans lesquelles sont toujours mis en évidence trois opérations fondamentales :

• L’ÉLABORATION

Elle est destinée à produire la nuance d’acier désirée. L’élaboration est elle-même composée de deux étapes : la première est l’obtention de l’acier brut et la seconde a pour but d’affiner cet acier brut afin d’atteindre la composition et la qualité souhaitée.

• LA COULÉE DE L’ACIER À L’ÉTAT LIQUIDE qui est suivie par la solidification du métal.

• LA MISE EN FORME (mis à part le cas du moulage) se fait par laminage, à chaud ou à froid et qui aboutit à la production de produits plats (tôles) ou de produits longs (barres, fils, etc.).

Fig 1 : Opérations sidérurgiques

CLASSIFICATION DES ACIERS

• LES ACIERS NON ALLIÉS

Ils possèdent une très faible teneur en éléments d’addition, destinés à l’usage général ou aux traitements thermiques, soudures, forgeages, …

• LES ACIERS INOXYDABLES

Ils contiennent au minimum 10,5% en masse de chrome et au maximum 1,2% de carbone, qui sont résistants à la corrosion et au fluage.

• LES ACIERS ALLIÉS (non inoxydables)

Ils possèdent une teneur en éléments d’addition plus ou moins importante, destinés aux trempes et revenus et à l’outillage.

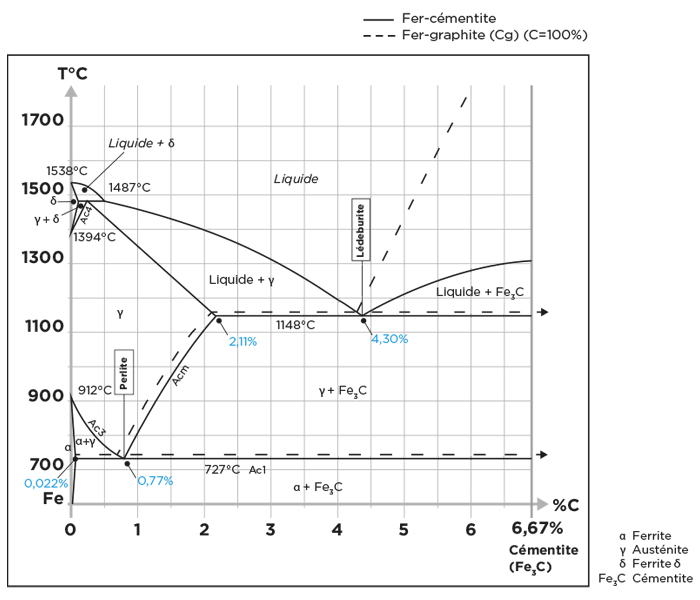

Fig 2 : Diagramme fer-cémentite (traits pleins) diagramme fer-graphite (traits interrompus)

=> En résumé, les propriétés des aciers dépendent de leur composition chimique et de leur état métallurgique. En fonction de toutes ces propriétés, la préparation métallographique des aciers peut être adaptée.

PRÉPARATION MÉTALLOGRAPHIQUE

Ces étapes sont dans l’ordre :

• La standardisation de la géométrie de l’échantillon prélevé (si nécessaire), appelée « ENROBAGE ».

• L’amélioration de l’état de surface de cet échantillon, appelée « POLISSAGE ».

• La caractérisation de l’échantillon : révélation de la microstructure de l’échantillon par un réactif d’attaque (si nécessaire) appelée « ATTAQUE MÉTALLOGRAPHIQUE » et l’observation microscopique (optique ou électronique).

• Les aciers dits « doux », « tendres » ou « non-traités ».

• Les aciers dits « mi-durs » ou « traités superficiellement ».

• Les aciers dits « durs » ou « traités ».

TRONÇONNAGE

=> Le bridage, autrement dit le maintien de la pièce, est primordial. Si la pièce n’est pas bien maintenue, la coupe peut présenter des risques pour la meule de tronçonnage, la pièce ainsi que la machine.

CONSOMMABLES

|

Aciers « doux » |

Aciers « mi-durs » |

Aciers « durs » |

| Micro-tronçonnage | UTW S Ø180 AOF II |

UTW S Ø180 AO AOF II |

UTW S Ø180 CBN |

| Tronçonnage de moyenne capacité | A AOF II |

A AOF II |

S CBN |

| Tronçonnage de grande capacité | A | AO | S CBN |

Tableau 1 : Choix du type de meule de tronçonnage adapté

ENROBAGE

=> Réaliser un enrobage de qualité est essentiel afin de protéger les matériaux fragiles mais également pour obtenir de bons résultats de préparation en vue du polissage et des futures analyses.

Avant d’être enrobé, l’échantillon doit être ébavuré à l’aide d’un papier abrasif grossier par exemple dans le but d’éliminer les éventuelles bavures de coupe. Un nettoyage à l’éthanol (dans un bac à ultrasons pour encore plus d’efficacité) est également envisageable. Cette opération permet à la résine d’adhérer au mieux à l’échantillon et limite ainsi le phénomène de retrait (gap entre la résine et l’échantillon).

Si le phénomène de retrait persiste, il peut amener des problèmes lors du polissage. Des grains abrasifs sont susceptibles de se loger dans le retrait puis de se libérer lors d’une étape ultérieure, il y a alors un risque de pollution pour l’échantillon et le support de polissage. Dans ce cas, un nettoyage au bac à ultrasons entre chaque étape est recommandé.

Il existe deux procédés d’enrobages :

LE PROCÉDÉ À CHAUD

• Presse d’enrobage à chaud totalement automatique.

• Simple d’utilisation, la mémorisation, l’ajustement des procédés et la rapidité d’exécution en font une machine de haute précision.

• L’enrobeuse à chaud propose six moules de diamètres différents allant de Ø25,4mm à Ø50mm.

LE +

LE PROCÉDÉ À FROID

• Les pièces à examiner sont fragiles / sensibles à la pression

• Les pièces présentent une géométrie complexe (structure en nid d’abeille).

• Le besoin est d’enrober un grand nombre de pièces en série.

Le procédé à froid peut être utilisé avec :

LE +

LE +

CONSOMMABLES

|

Aciers « doux » |

Aciers « mi-durs » |

Aciers « durs » |

| A chaud | Phénolique Acrylique Allylique |

Epoxy Phénolique Acrylique Allylique |

Epoxy Phénolique Acrylique Allylique |

| A froid | KM-U KM-B MA2+ 2S* |

KM-U KM-B IP 2S* |

KM-U KM-B IP 2S* |

* Adapté pour les très grandes séries

POLISSAGE

PRESI propose une grande gamme de polisseuses manuelles et automatiques, avec un large choix d’accessoires, afin de couvrir tous les besoins, du pré-polissage à la super-finition et du polissage d’échantillons unitaires ou en série.

La gamme de polisseuses automatiques MECATECH permet un polissage aussi bien manuel qu’automatique. Avec ses technologies avancées, ses puissances moteur de 750 à 1500 W, toute l’expérience de PRESI est concentrée dans cette gamme complète. Peu importe le nombre ou la taille des échantillons, MECATECH garantie un polissage optimal.

CONSOMMABLES ET GAMMES DE POLISSAGE

Toutes les premières étapes de chaque gamme sont appelées « mise à niveau » et consistent à retirer de la matière rapidement afin de mettre à niveau la surface de l’échantillon (et de la résine). Celles données ci-dessous sont standards et peuvent, par conséquent, être modifiées selon le besoin.

Les forces d’appui varient selon la taille des échantillons mais de manière générale il sera appliqué : 1daN par 10mm de diamètre d’enrobage pour les étapes de pré-polissage (ex : Ø40mm = 4 daN) puis la force sera diminuée de 0,5daN à chaque étape de polissage avec une suspension abrasive.

GAMME N°1

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | SiC 1200 | Ø / Eau | 300 | 150 | 1’ | |

| 3 | RAM | 3μm LDP / Reflex Lub |

150 | 135 | 3’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / Eau |

150 | 100 | 1’ |

GAMME N°2

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P180 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | MED R | 9μm Super Abrasif / Ø |

150 | 135 | 3’ | |

| 3 | ADR II | 3μm LDP / Reflex Lub |

150 | 135 | 3’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / Eau |

150 | 100 | 1’ |

GAMME N°3

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | I-Max R 54μm |

Ø / Eau | 300 | 150 | 3’ | |

| 2 | I-Max R 18μm |

Ø / Eau | 300 | 150 | 3’ | |

| 3 | ADR II | 3μm LDP / Reflex Lub |

150 | 135 | 4’ | |

| 4 | NT | 1μm LDP / Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 / Eau |

150 | 100 | 1’ |

|

GAMME N°1 | GAMME N°2 | GAMME N°3 |

| Aciers | Tous | Tous | « Mi-durs » « Durs » |

| Avantages | Polyvalente | Rapide avec peu d’étapes | • Grande durée de vie des consommables • Optimisée pour les grandes séries • Excellente planéité |

Tableau 3 : Choix de la gamme

A l’issue de cette préparation, les échantillons polis peuvent être observés directement sans attaque métallographique. L’attaque métallographique se fait communément à l’aide du réactif Nital 4% : solution de 4% d’acide nitrique et 96% d’éthanol. Elle peut également se faire avec un réactif Picral : 4mg d’acide picrique et 100mL d’éthanol. L’attaque crée des différences de relief et/ou de couleur entres les différents constituants et permet de les observer.

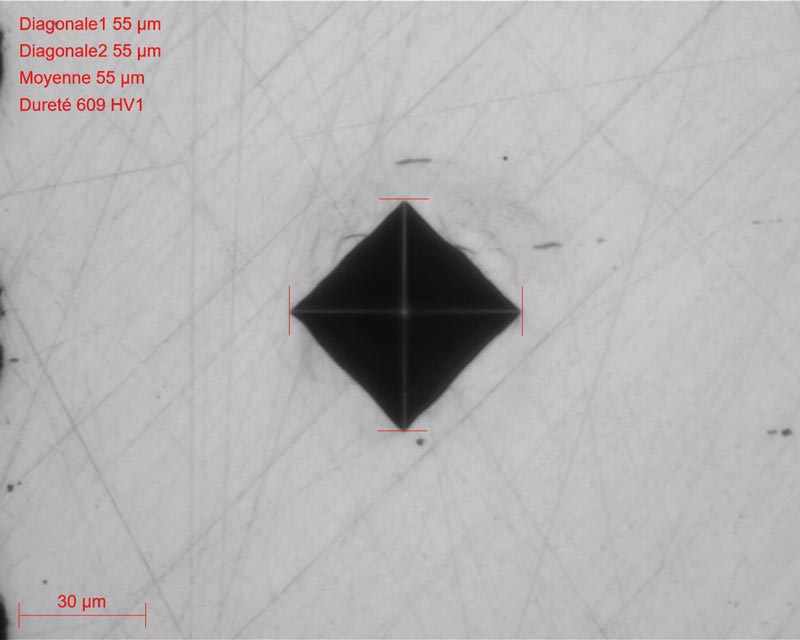

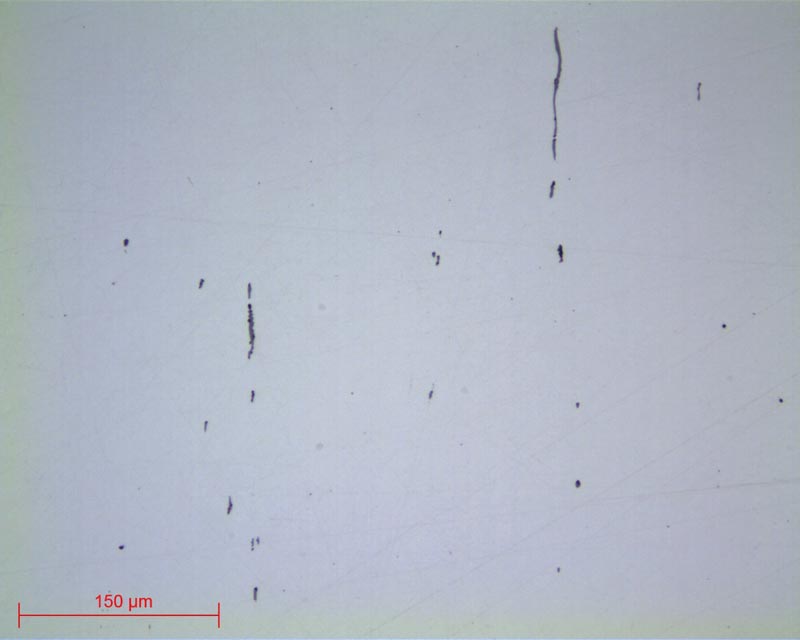

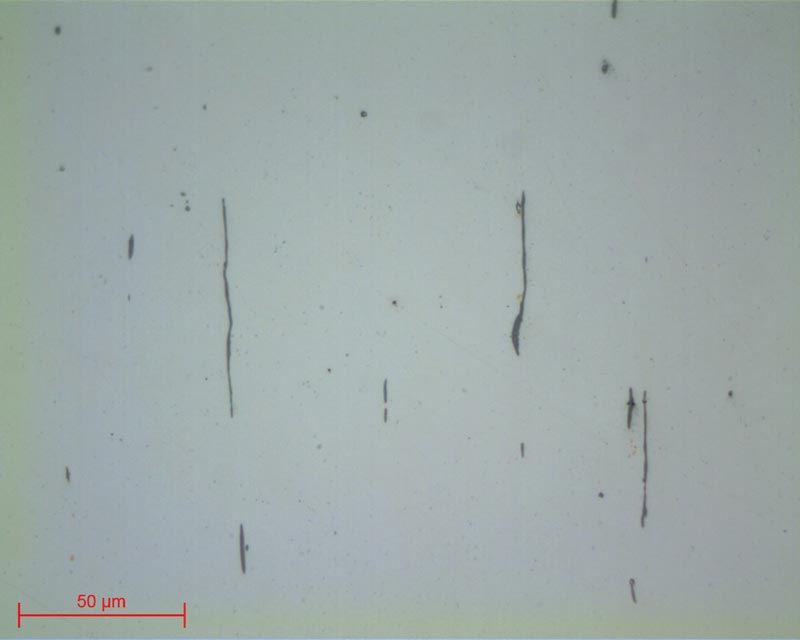

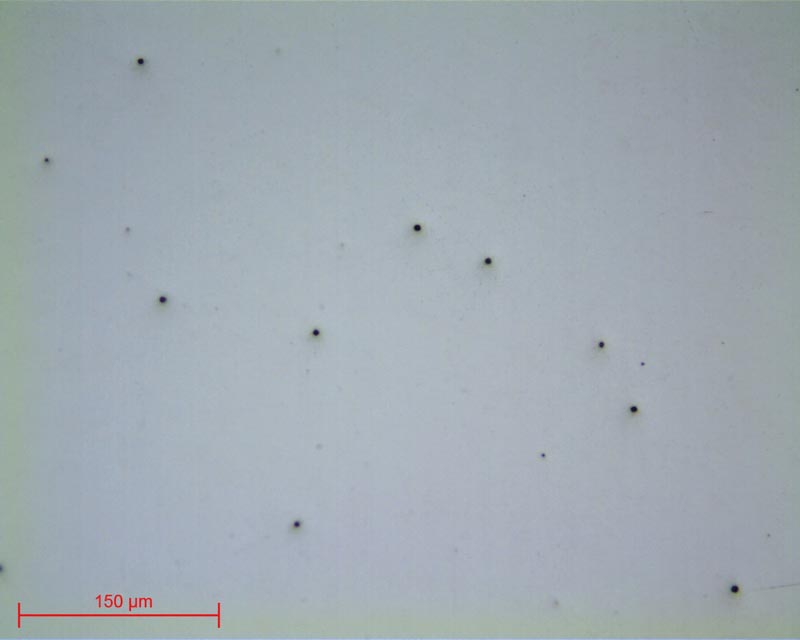

MICROSCOPIE

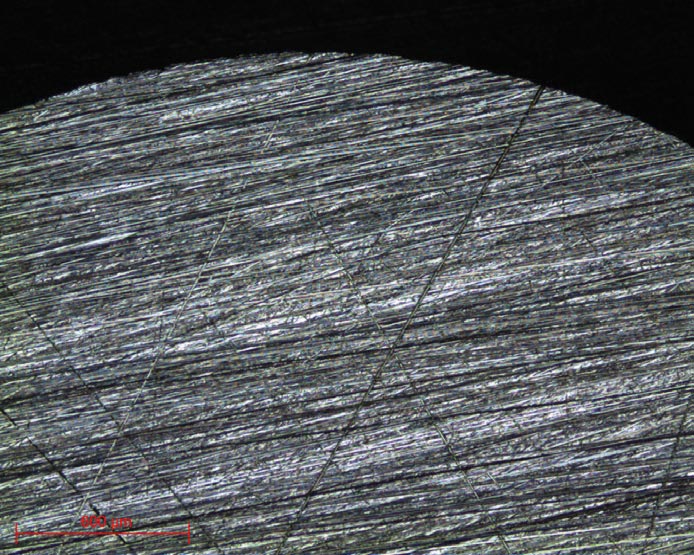

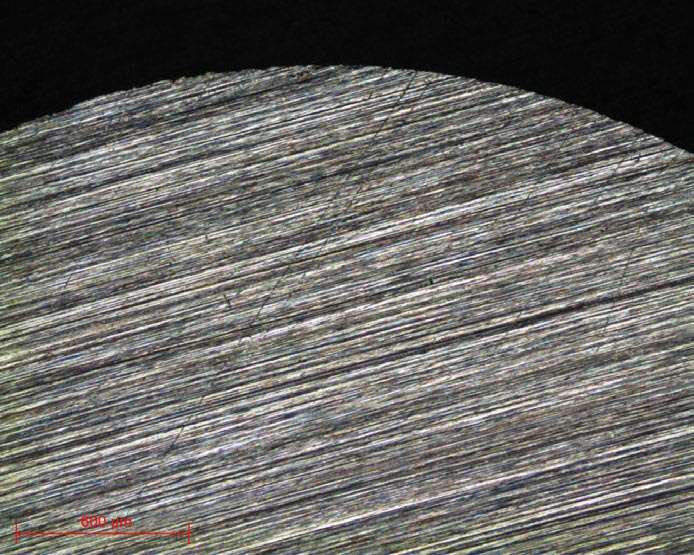

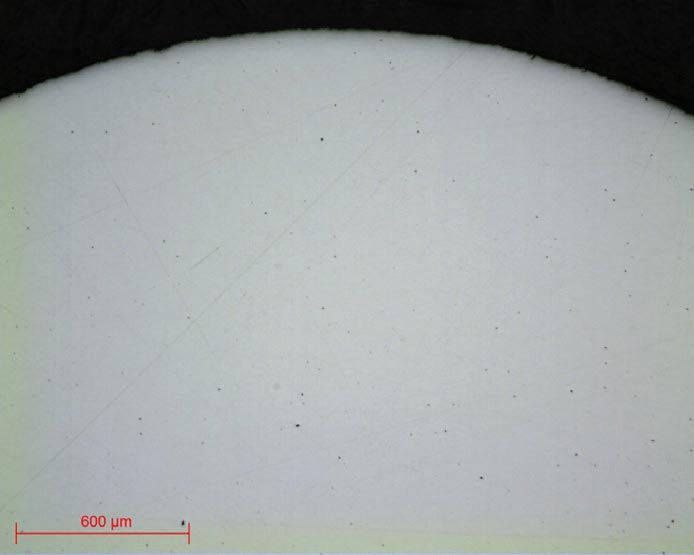

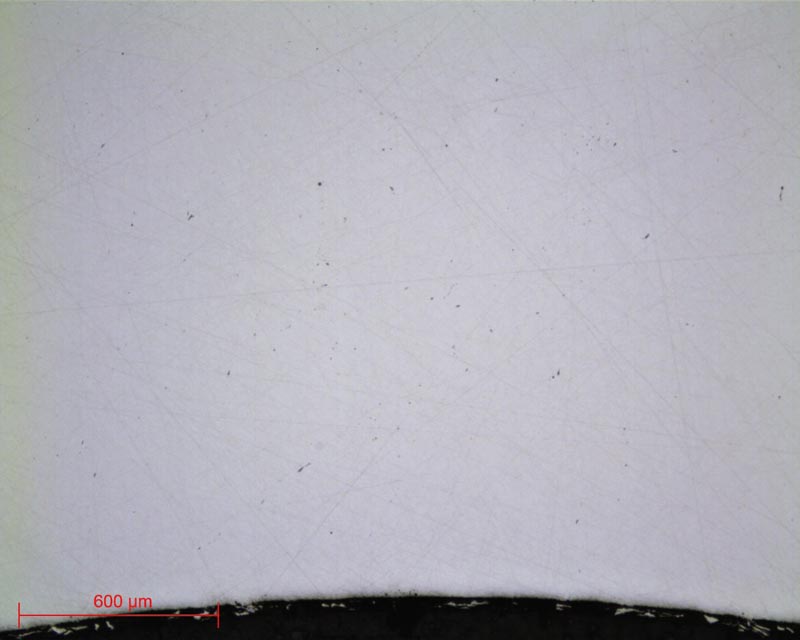

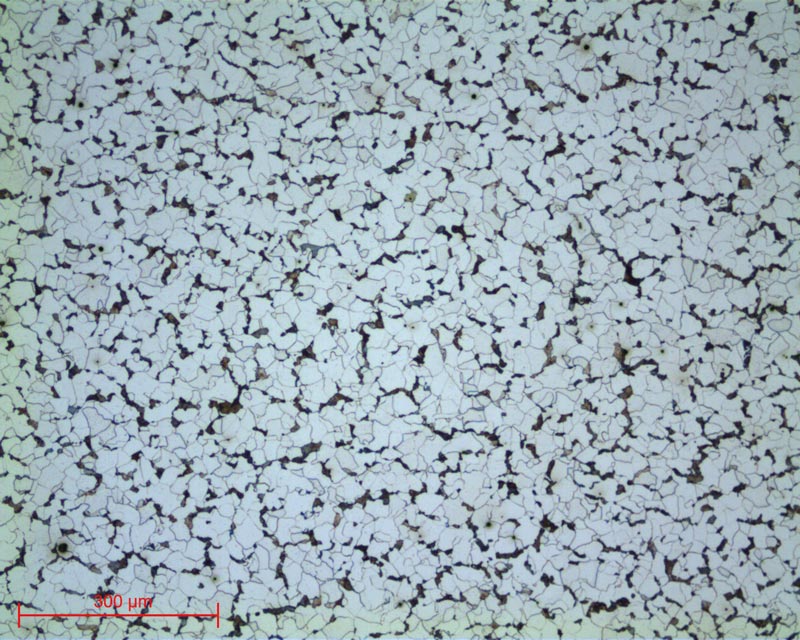

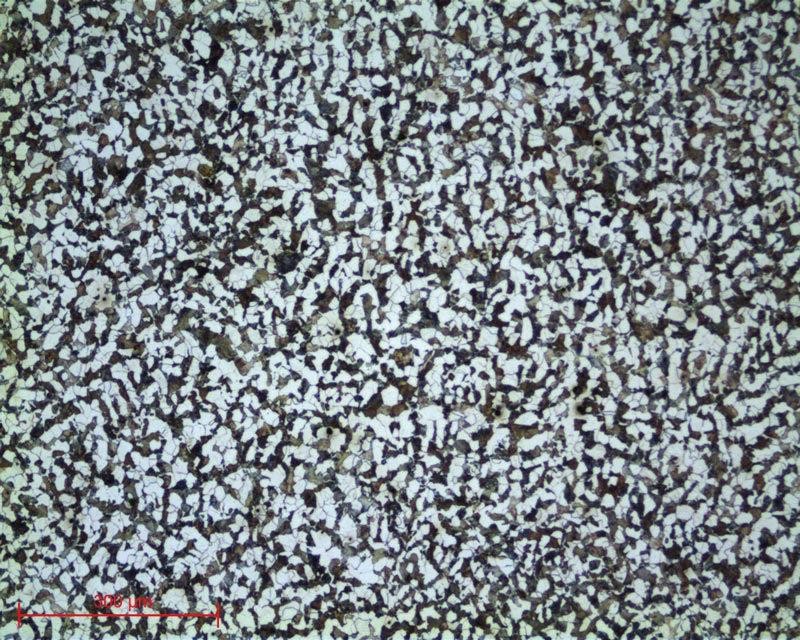

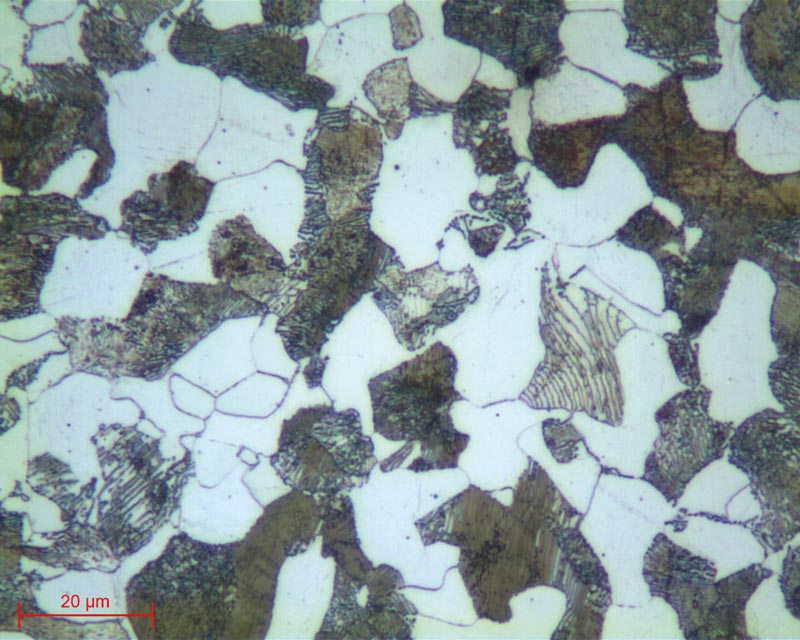

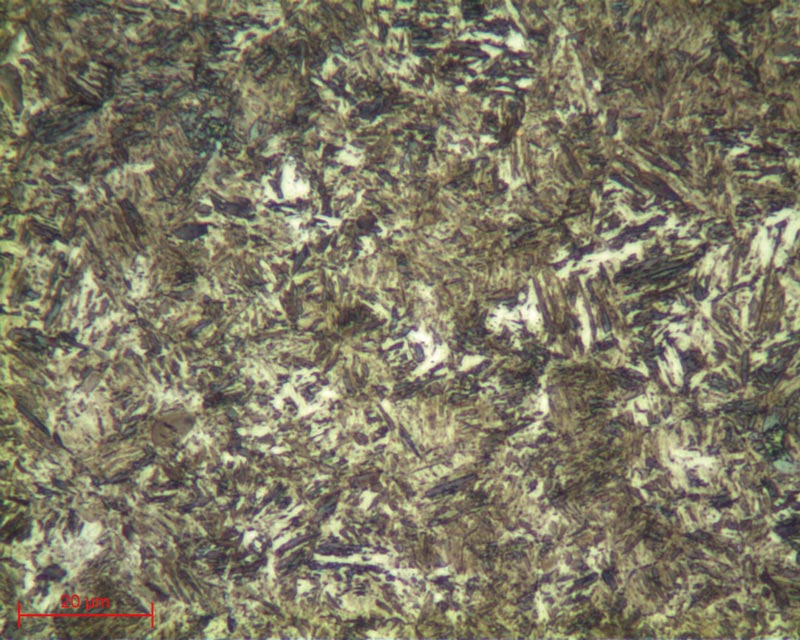

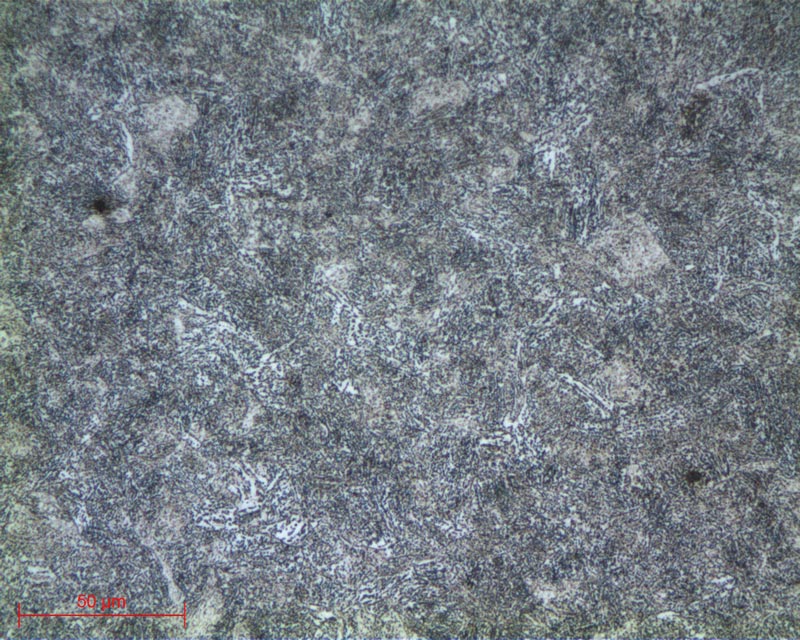

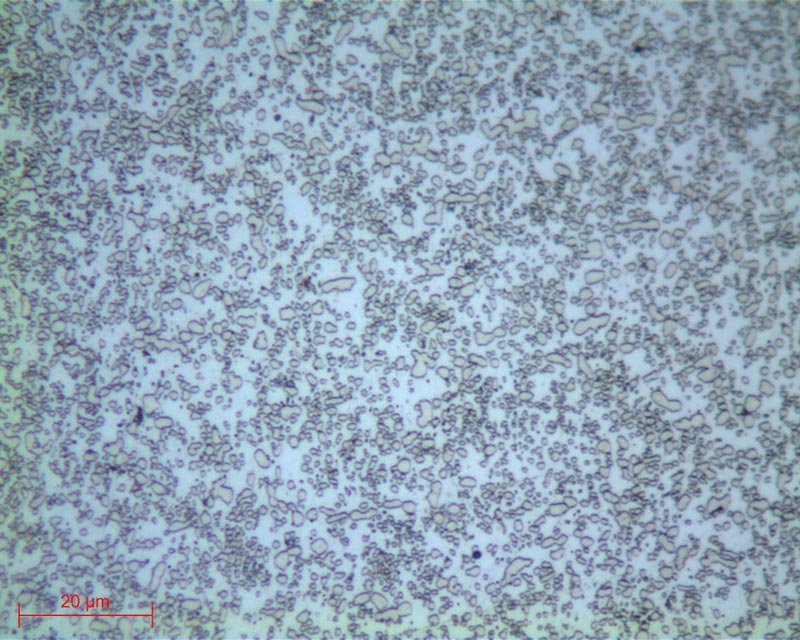

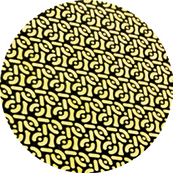

Micrographies 18 et 19 :

Acier hypoeutectoïde – Ferrite et Perlite Attaqué au NITAL 4% obj x10 et x50

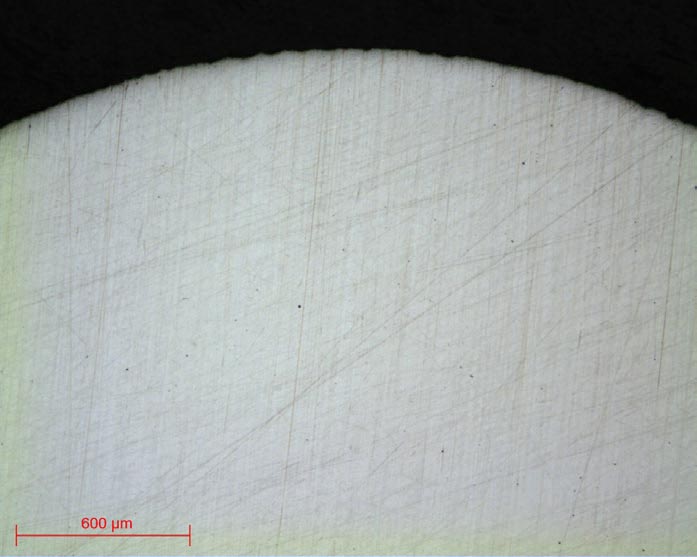

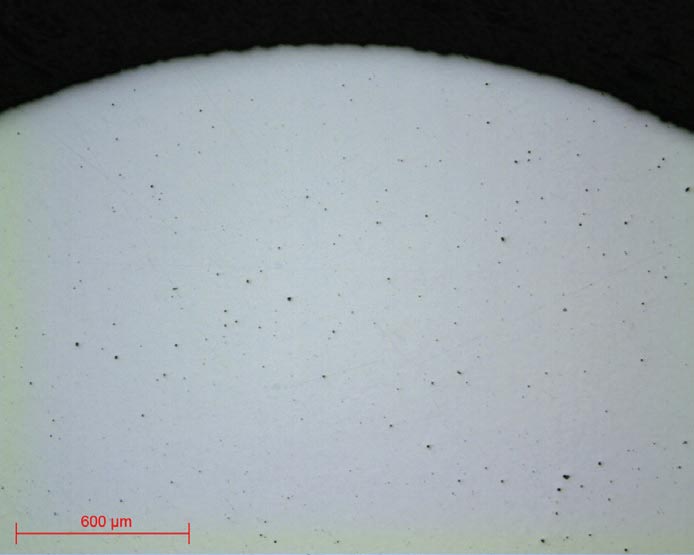

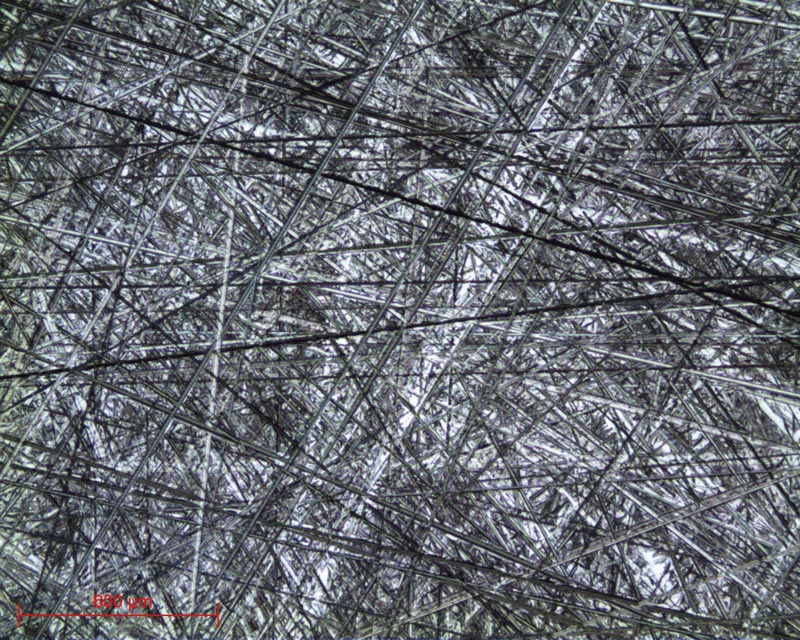

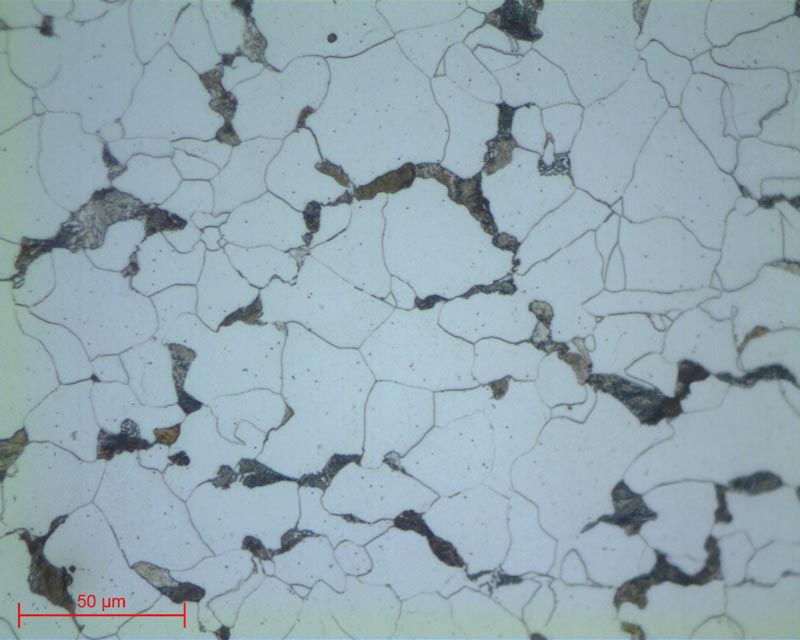

Micrographies 20 et 21 :

Acier hypoeutectoïde – Ferrite et Perlite Attaqué au NITAL 4% obj x10 et x100

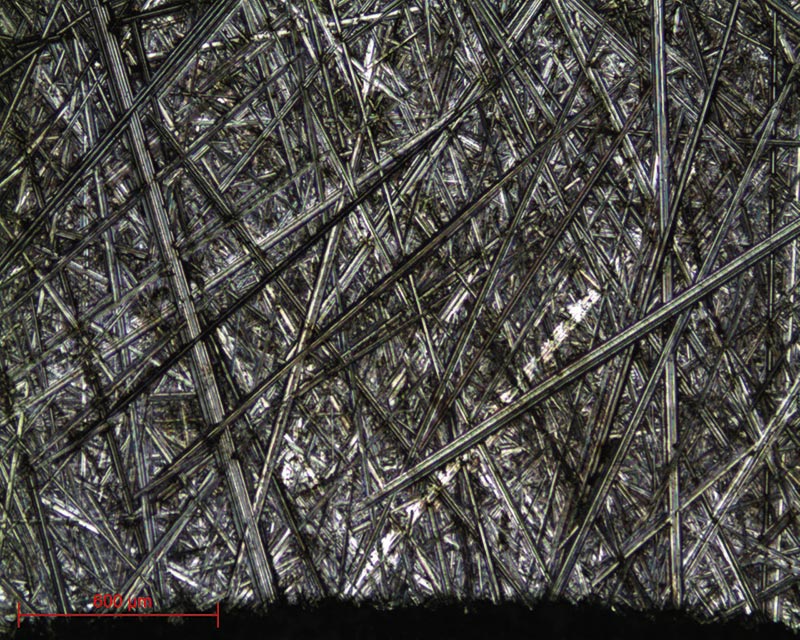

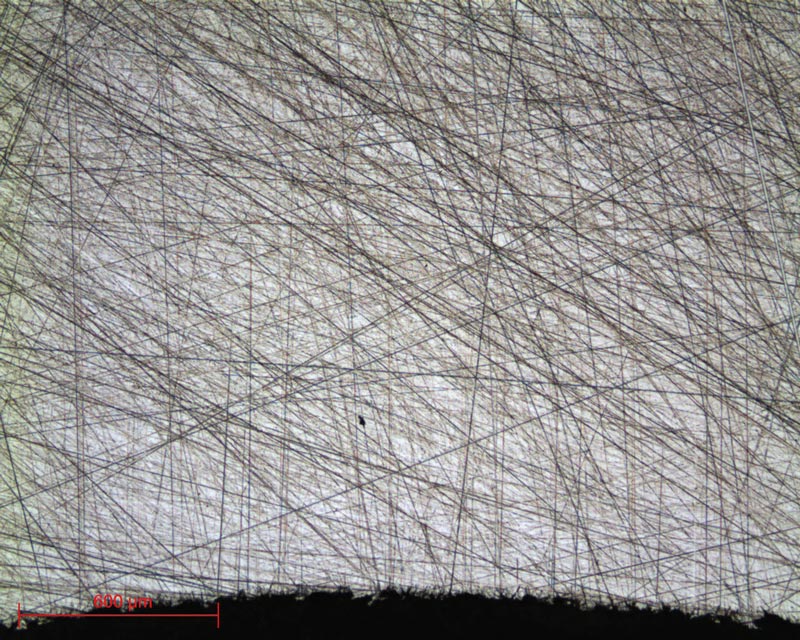

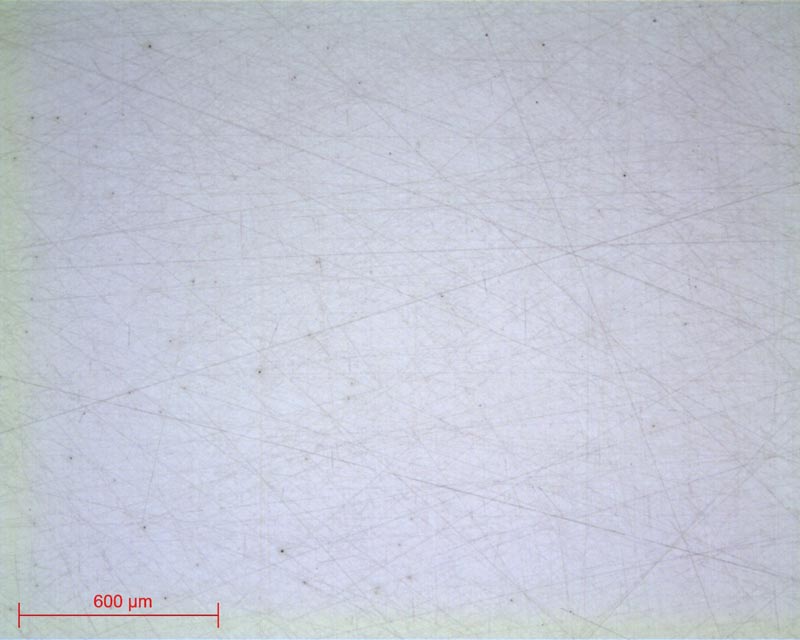

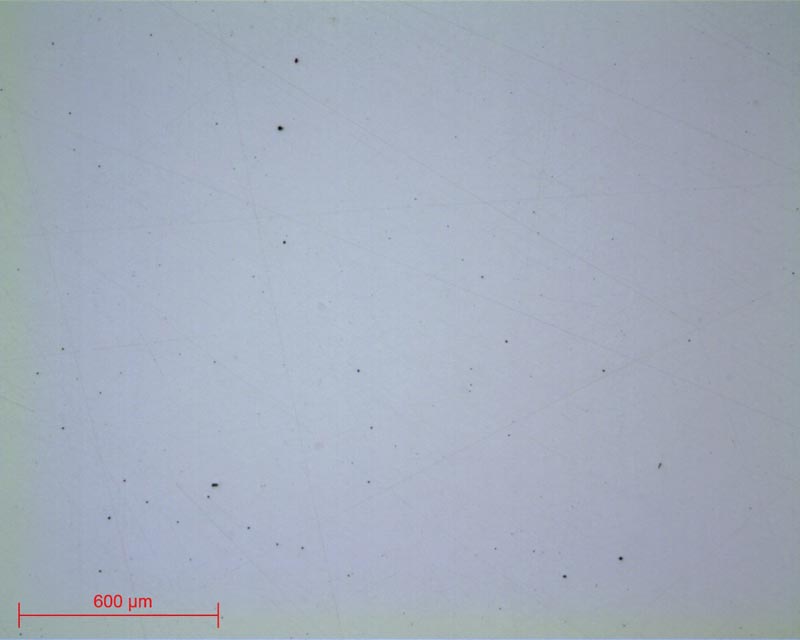

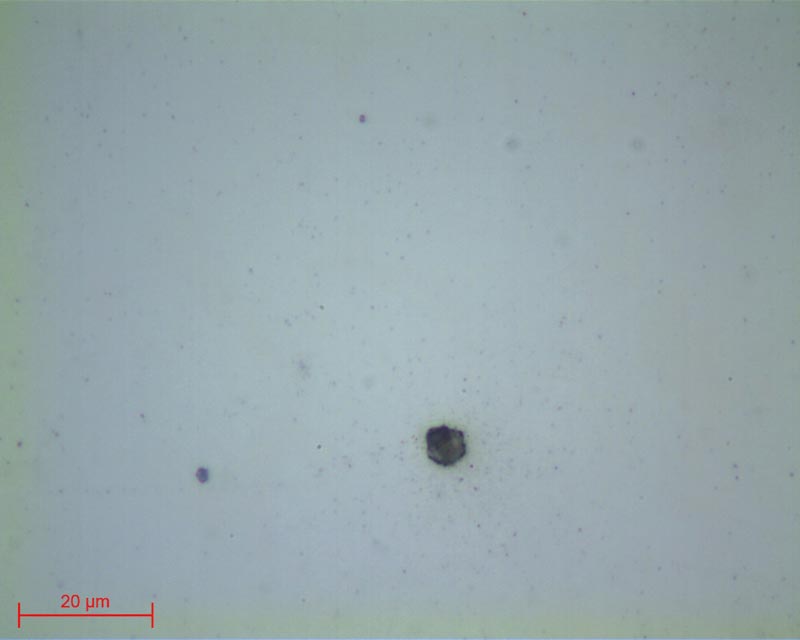

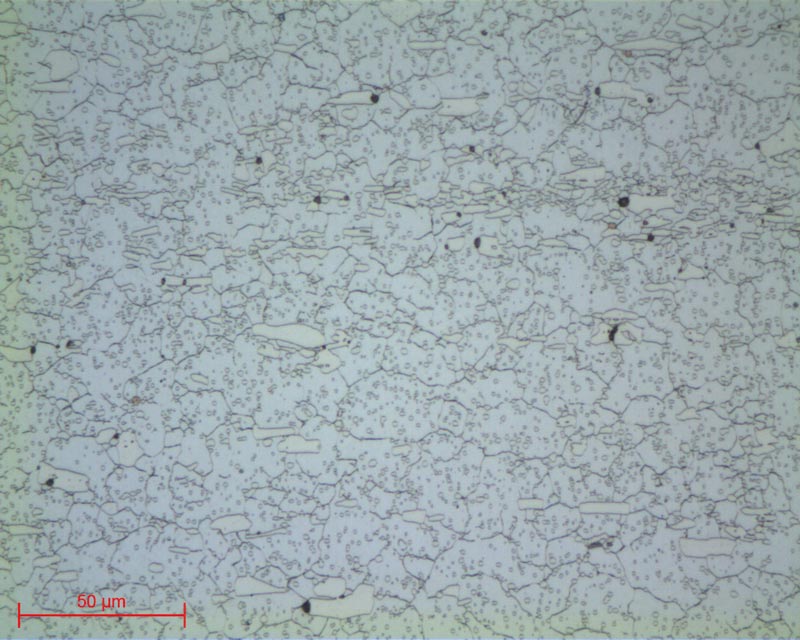

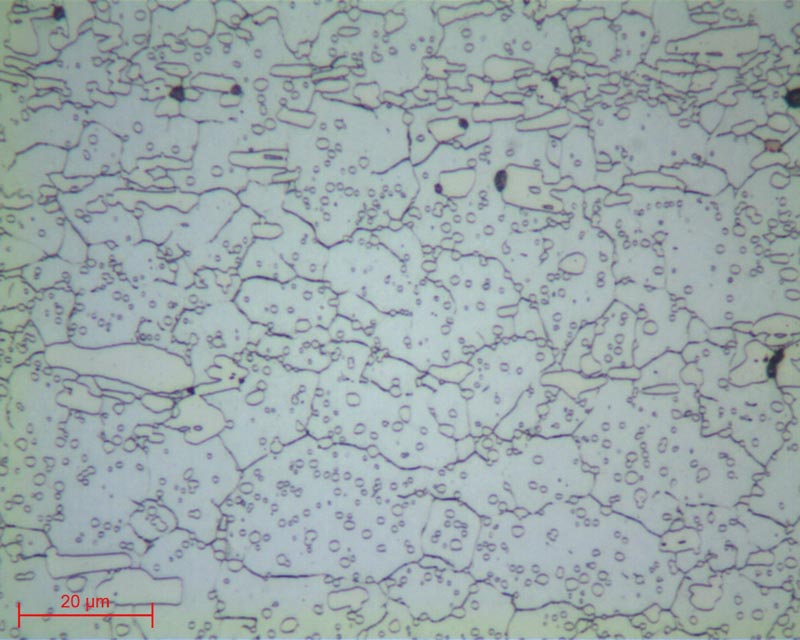

Micrographies 22 et 23 :

Acier hypoeutectoïde – Perlite globulaire Attaqué au NITAL 4% obj x50 et x100

TÉLÉCHARGER LA LAB'NOTE

Remplissez simplement le formulaire ci-après :

Découvrez nos autres Lab’Note :

- Contrôle qualité impression 3D

- Contrôle traitement thermique

- Contrôle qualité dispositifs médicaux

- Contrôle qualité acier

- Contrôle qualité acier inoxydable

- Contrôle qualité fonte

- Contrôle qualité cuivre et alliages

- Contrôle qualité aluminium

- Contrôle qualité nickel

- Contrôle qualité titane

- Contrôle qualité matériaux céramiques

- Contrôle qualité électronique

- Contrôle qualité métaux précieux