CONTROLE QUALITÉ IMPRESSION 3D

INTRODUCTION

Ce procédé de fabrication se différencie grandement des techniques habituelles de production de pièces. La fabrication additive procède par ajout de matière tandis que l’usinage procède par enlèvement de matière. Par conséquent, aucun outil spécifique n’est nécessaire à l’impression 3D (outil de coupe ou moule par exemple).

L’impression 3D peut se classer selon trois différents procédés. Quel que soit ce procédé le principe reste toujours le même. Il consiste, dans un premier temps, à concevoir un modèle numérique 3D de la pièce puis de transmettre les instructions sous forme de langage machine (code G) à l’imprimante qui procèdera à l’élaboration de la pièce par addition de couches de matière.

Ces trois catégories de procédés sont :

LE DÉPÔT DE MATIÈRE

LA SOLIDIFICATION PAR LUMIÈRE

La Stéréolithographie Apparatus (SLA), qui consiste à solidifier un polymère liquide photosensible (pouvant être appelé « photopolymère ») à l’aide d’un faisceau laser ultraviolet. Les imprimantes SLA sont composées d’un réservoir de photopolymère liquide, d’une plateforme perforée, d’un émetteur de rayonnement ultraviolet et d’un ordinateur.

Au contact de la lumière ultraviolette, le polymère se durcit instantanément, La première couche est effectuée, la plateforme descend et la réalisation de la seconde couche peut débuter. Cette opération se répète jusqu’à ce que la pièce soit entière. La plateforme remonte alors à la surface laissant apparaître le produit. La pièce est ensuite rincée avec un solvant pour retirer l’excédent de résine et elle est cuite dans un four à ultraviolet pour terminer la polymérisation.

Le procédé Polyjet (par jet de matières), qui repose également sur le principe de la photopolymérisation. La matière photosensible est déposée goutte à goutte sur un support puis elle est exposée à un faisceau ultraviolet qui va durcir instantanément la résine. L’avantage que présente ce procédé est la capacité à imprimer des pièces multi matériaux et en couleur.

Le frittage laser sélectif ou Selective Laser Sintering (SLS), qui emploie aussi un faisceau laser mais cette fois-ci un faisceau laser très puissant capable de faire rapidement monter en température la matière. Le principe est donc de chauffer afin d’assembler les particules de poudre à des points très précis et ainsi les allier entre elles. Une nouvelle couche est alors déposée et à nouveau chauffer pour fusionner avec la précédente. Cette opération est répétée jusqu’à l’obtention de la pièce terminée. Le matériau le plus souvent rencontré est la polyamide (un nylon) mais de la poudre de verre ou des céramiques peuvent également être utilisées.

L’AGGLOMÉRATION DE POUDRE PAR COLLAGE

Les procédés cités ci-dessus sont des procédés adaptés et développés principalement à l’impres sion de pièces polymères. Néanmoins, la fabrication additive métallique monte en puissance depuis quelques années et fait l’objet de très nombreux développements technologiques. Ces avancées per mettent toujours plus de méthodes de fabrication innovantes et également une gamme de matériaux utilisables plus étendue. Parmi les procédés de fabrication additive métallique on retrouve majoritairement :

Le Direct Metal Laser Sintering (DMLS), faisant partie de la famille d’impression 3D appelée « fusion sur lit de poudre ». Cette méthode s’appuie sur le même principe que le procédé SLS à savoir un chauffage précis par faisceau laser permettant de fritter ou de fusionner des particules de poudre métallique entre elles et ainsi de fabriquer couche après couche la pièce finale.

La Construction Laser Additive Directe (CLAD). Il s’agit d’une technologie de dépôt de matière par énergie concentrée. Elle consiste à alimenter, par la buse de l’imprimante, de la matière sous forme de poudre métallique ou de fil et de la faire aussitôt fondre à sa sortie à l’aide d’une puissante source de chaleur : ici un faisceau laser (d’autres technologies existent pour lesquelles le chauffage est assuré par un faisceau d’électrons -EBM- ou par plasma). Cette méthode permet l’impression directe des pièces en opposition au procédé de fusion sur lit de poudre.

La projection à froid (ou « Cold Spray »). L’objectif est de réaliser un revêtement sur une pièce par mé tallisation à froid. Les particules de poudres métalliques sont projetées par un gaz (azote ou hélium) sous pression (environ 50 bars) à une vitesse très élevée (pouvant atteindre 1200m/s) sur le substrat. Lors de l’impact, la déformation des particules assure la qualité du dépôt.

La Stratoconception, qui est un procédé d’impression 3D hybride consistant à décomposer en plu sieurs strates la pièce à réaliser. Chacune des strates est fabriquée par découpe (fraisage, découpe laser, découpe au fil, …) puis ces strates sont positionnées à l’aide d’inserts, de pontets ou d’autres éléments d’imbrication dans le but d’être assemblées et ainsi reconstituer la pièce finale.

=> Diverses autres technologies ont été développées directement par certains fabricants. Tous ces développements distinguent plus encore les catégories de procédé déjà citées. La plupart des métaux est utilisable par la fabrication additive. Les plus répandus sont l’aluminium (souvent sous forme d’alliage) pour sa légèreté et l’acier pour ses propriétés mécaniques. Le titane, le cobalt-chrome, le gallium, les superalliages (type inconel) et les métaux précieux (or, platine et argent) sont aussi très présents dans cette industrie.

En revanche il faut tout de même savoir que les poudres métalliques ont un coût élevé, l’impression 3D ne permet donc pas la fabrication de pièces de très grandes dimensions.

– La capacité à fabriquer des pièces de géométrie complexe sans entrainer d’augmentation de coût. Ce procédé de fabrication par addition de couches permet d’atteindre des géométries précises de pièces plus aisément que par une fabrication « traditionnelle » parfois même pour un coût moins élevé, car la quantité de matière utilisée est moindre.

– Le fait de ne pas nécessiter d’outillage spécifique pour la création d’un produit (en opposition avec les appareils d’outillages ou les moules employés dans la fabrication par mise en forme). Le coût d’une pièce imprimée en 3D dépend uniquement de la quantité de matière utilisée, du temps nécessaire à sa réalisation et des opérations ultérieures de traitement.

– La facilité à créer des pièces personnalisées. Les coûts de mise en route étant bas, chaque production peut être personnalisée simplement en modifiant le modèle numérique 3D.- Le rapide prototypage à faible coût. La rapidité de fabrication des pièces permet d’accélérer grandement l’exécution du « cycle de conception » (conception, essais, amélioration, modifications, …)

-Le rapide prototypage à faible coût. La rapidité de fabrication des pièces permet d’accélérer grandement l’exécution du « cycle de conception » (conception, essais, amélioration, modifications, …)

– La large gamme de matériaux utilisables. Même si les matériaux les plus employés sont les ma tériaux plastiques, les métaux et les composites trouvent de plus en plus d’applications industrielles permettent de répondre à des besoins toujours plus spécifiques.

Néanmoins, le procédé de fabrication par impression 3D présente quelques limites :

– Pour la plupart des procédés d’impression 3D les propriétés physiques des produits ne sont pas aussi bonnes que celles des matériaux employés.

Cependant, les procédés de fusion sélective de métal par laser (DMLS) produisent dans certains cas des pièces avec d’excellentes propriétés mécaniques.

– La fabrication additive est limitée par le nombre de produit à fabriquer en série. Elle ne peut pas concurrencer les autres procédés concernant les très grandes séries de production.

– La tolérance et la précision des pièces sont limitées. Elles varient selon le procédé d’impression mais les pièces nécessitent souvent des opérations de finition visant à optimiser les caractéristiques, les tolérances et les états de surface. Les pièces imprimées en 3D sont alors rarement prêtes à l’emploi en sortie d’impression. Les opérations de finition nécessaires sont en général, le retrait du support (c’est-à-dire l’ensemble des structures imprimées pour ancrer la pièce et/ou combler un « porte-à faux »), un ponçage, un polissage, de la peinture, …

=> L’impression 3D est par conséquent utilisée dans de nombreux domaines industriels. Elle trouve des applications dans beaucoup de secteurs d’activités tels que : l’automobile (étrier de frein en titane), l’aéronautique (allègement des structures), l’aéronavale (hélices de bateau), l’énergie (aubes de turbines à gaz), le médical (implants en titane), l’aérospatial (miroir télescopique en aluminium, support d’antenne satellite, turbopompe de moteur de fusée), la construction métallique (pont en acier) l’horlogerie, la bijouterie ou l’orfèvrerie,…

C’est la fabrication additive métallique qui fera le plus souvent objet de préparation métallographique.

PRÉPARATION MÉTALLOGRAPHIQUE

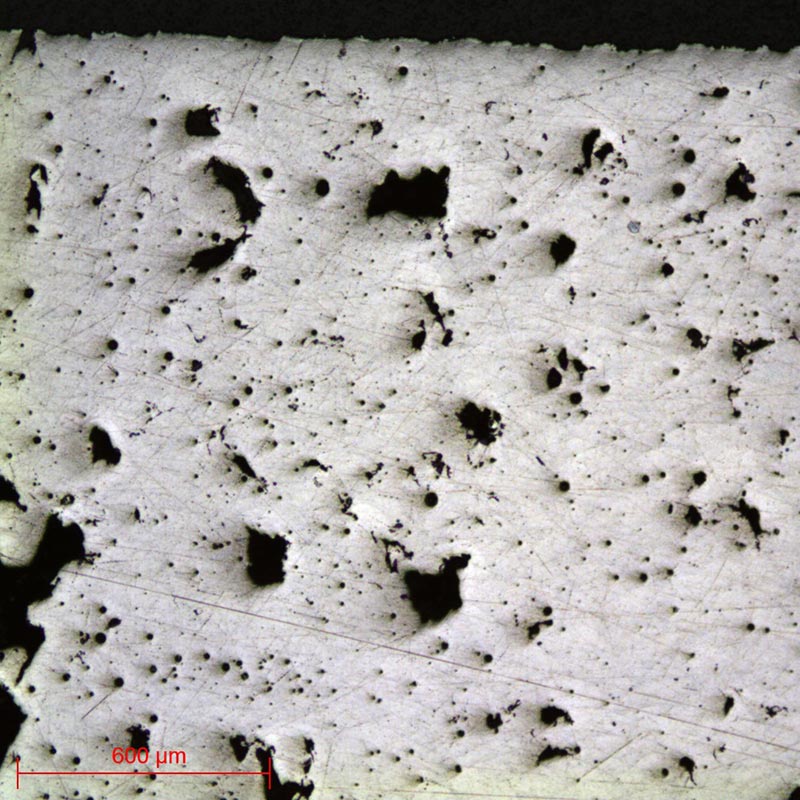

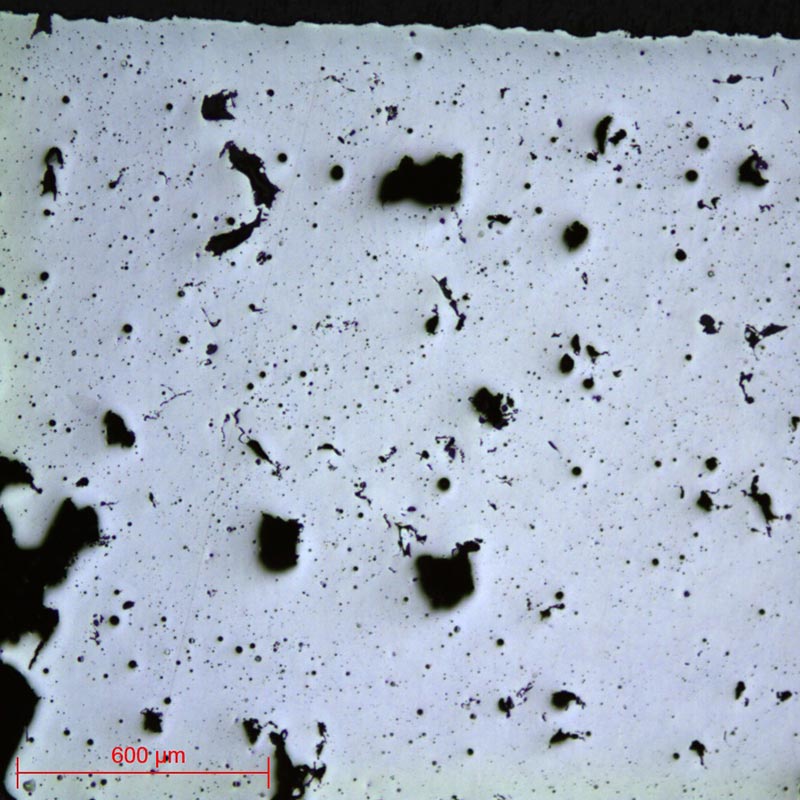

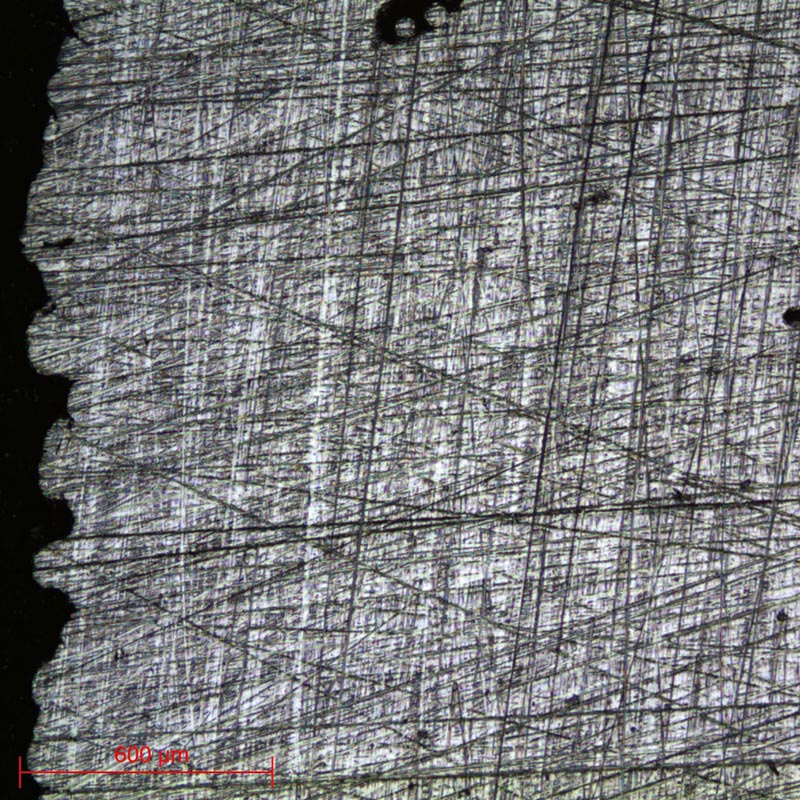

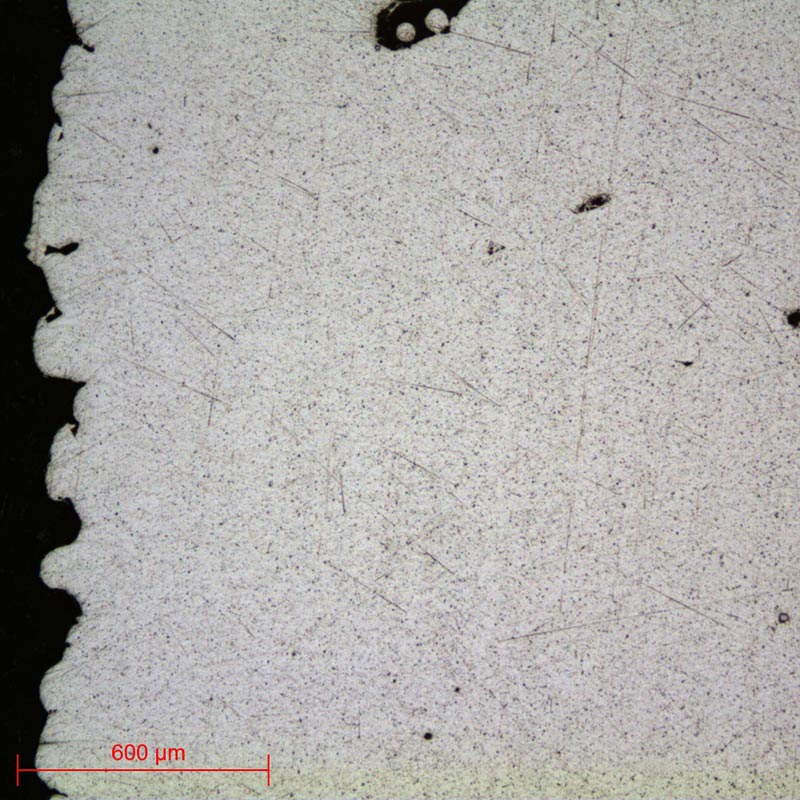

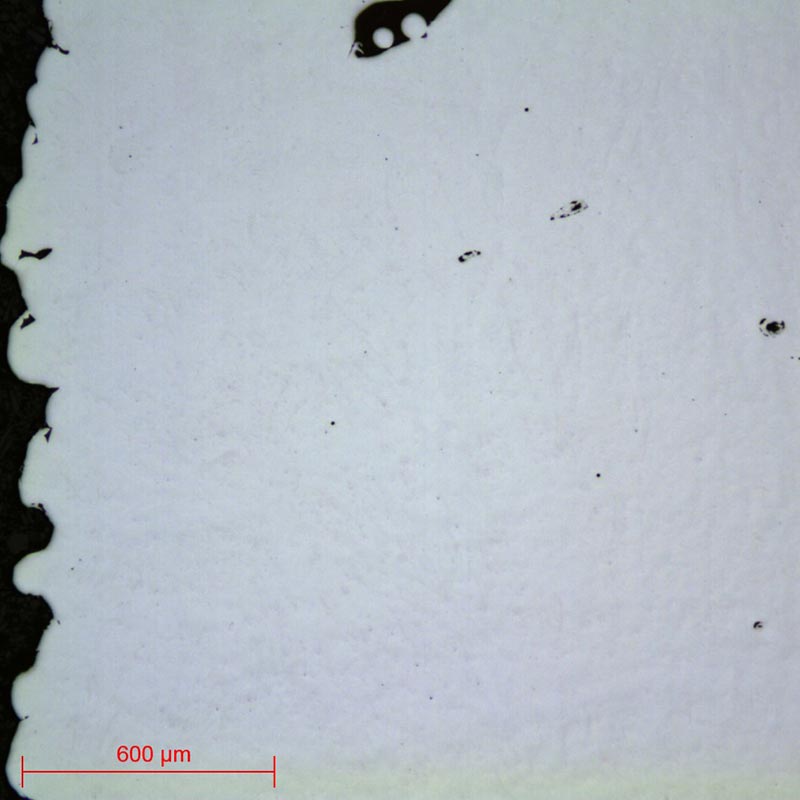

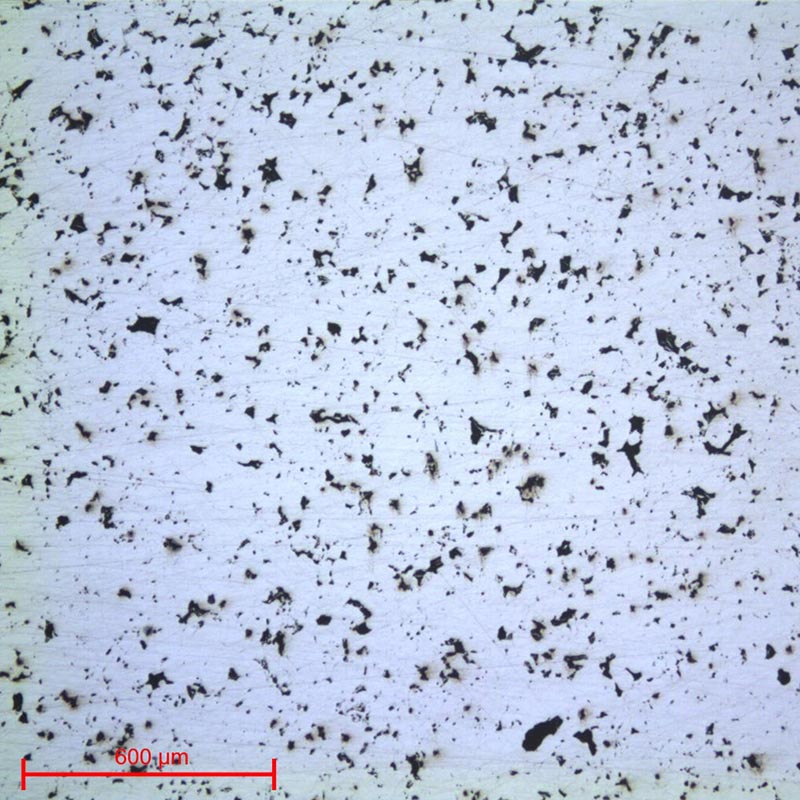

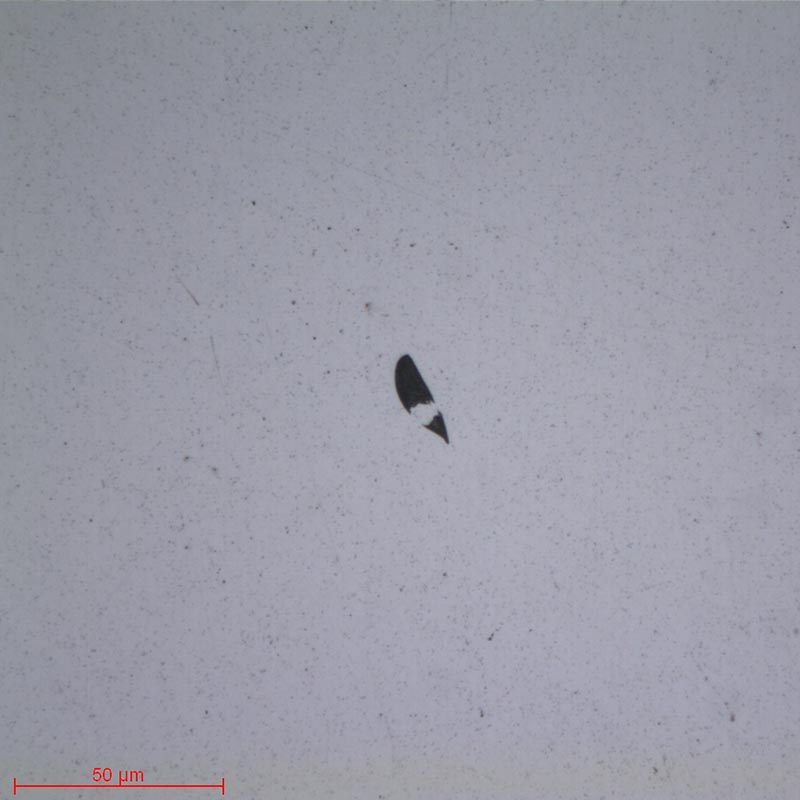

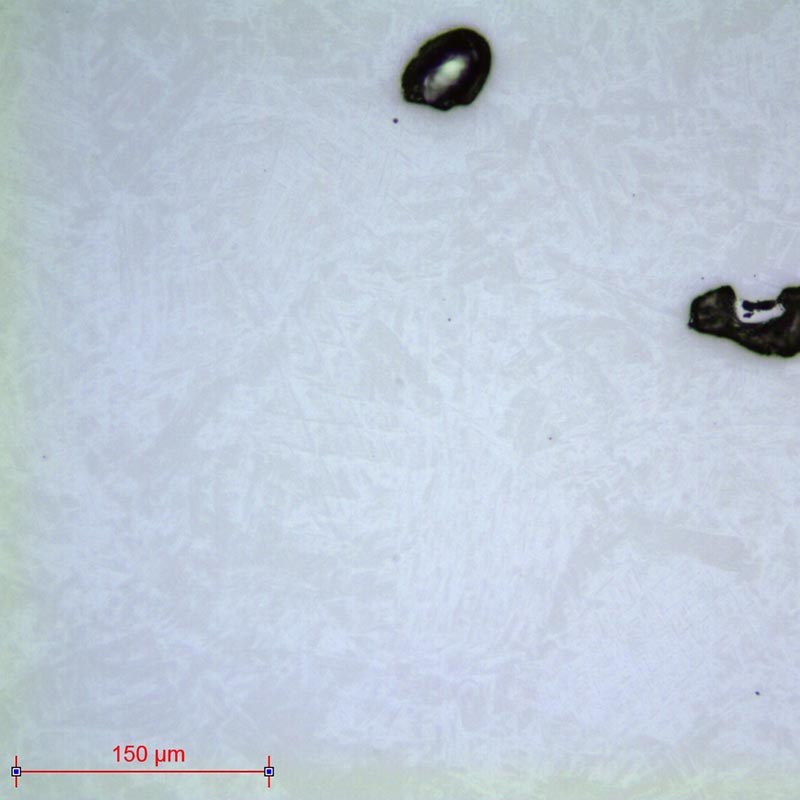

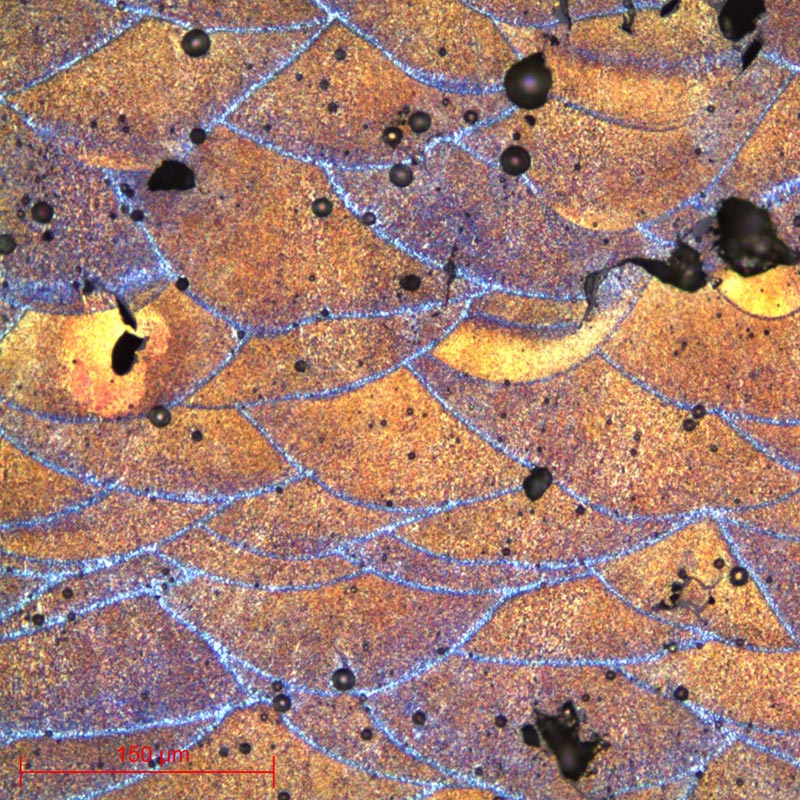

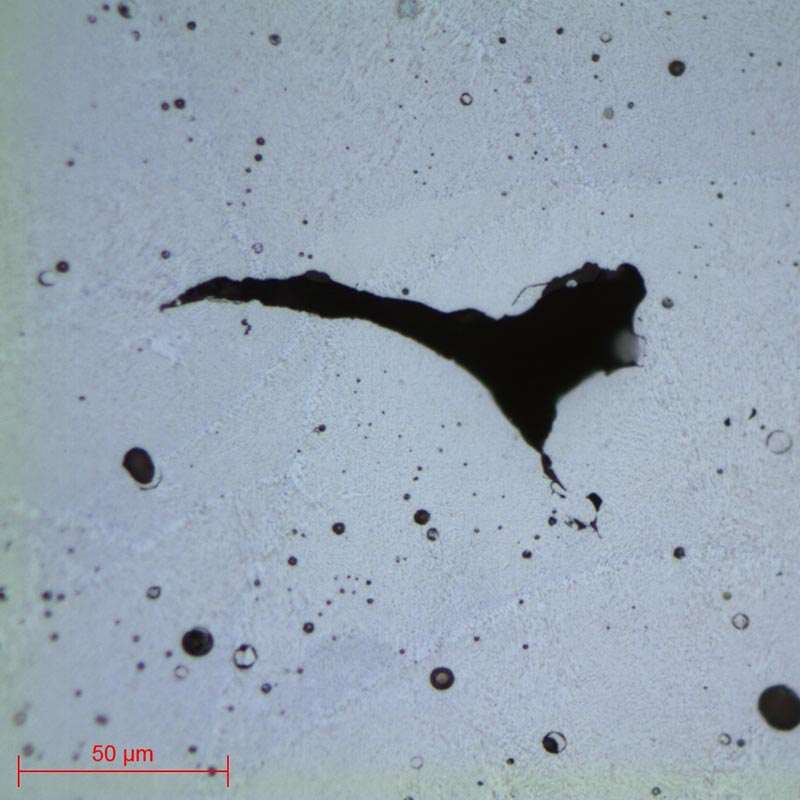

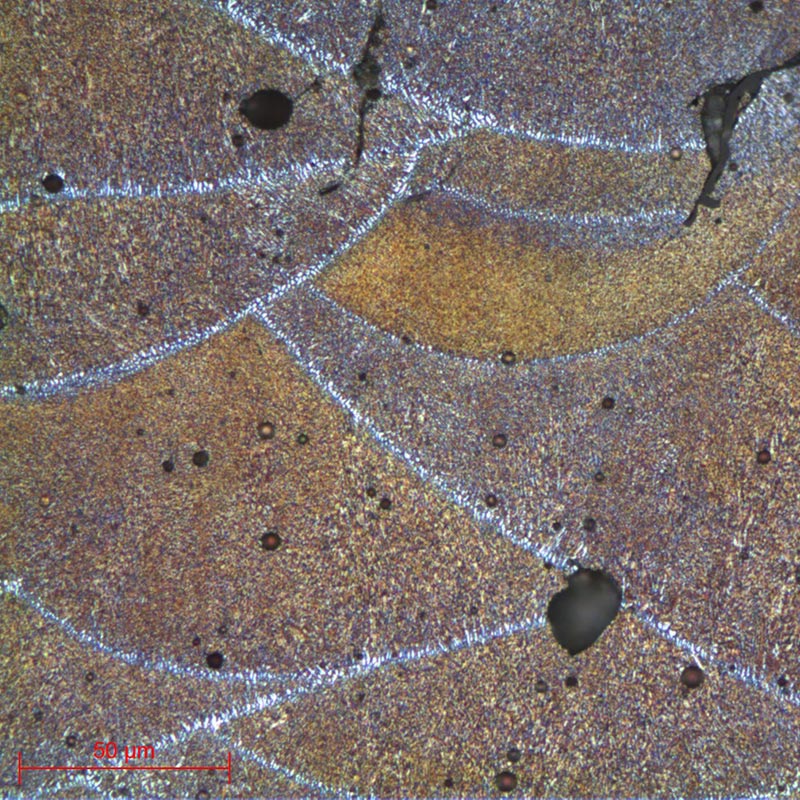

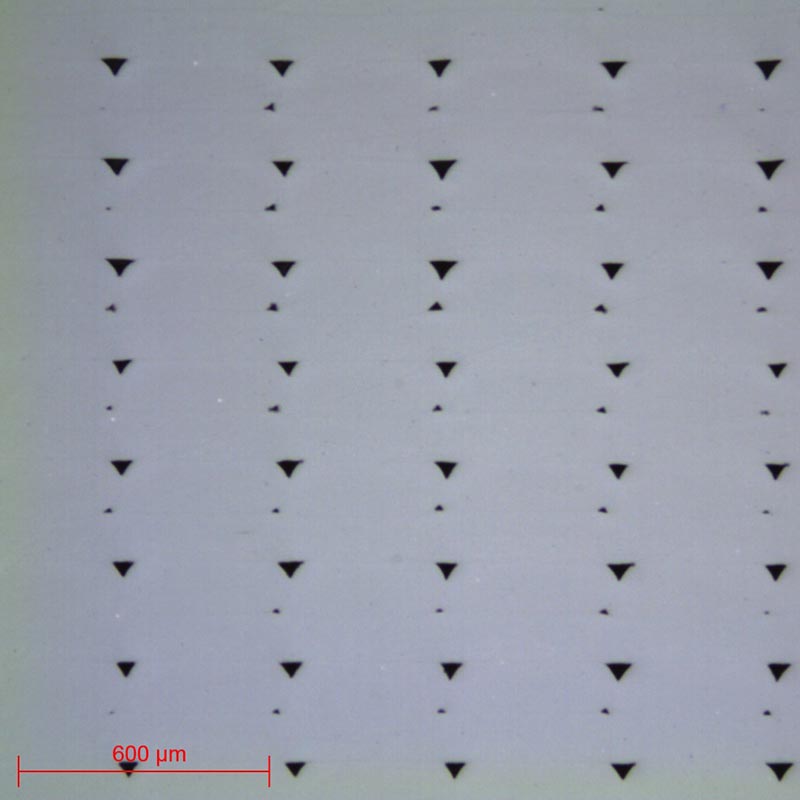

Toutes ces influences amènent alors à la réalisation de contrôles qualité métallographiques tels que : les examens de microstructures, les recherches de porosités et/ou d’hétérogénéités, la recherche et l’examens d’inclusions et/ou de précipités, les essais de dureté, les contrôles d’écrouissage, de taille de grain, de dimensionnement, …

– Le prélèvement du produit à examiner (si nécessaire), appelé « TRONCONNAGE ».

– La standardisation de la géométrie de l’échantillon prélevé (si nécessaire), appelée « ENROBAGE ».

– L’amélioration de l’état de surface de cet échantillon, appelée « POLISSAGE ».

– La caractérisation de l’échantillon : révélation de la microstructure de l’échantillon par un réactif d’attaque (si nécessaire) appelée « ATTAQUE METALLOGRAPHIQUE » et l’observation microscopique (optique ou électronique).

=> Chacune de ces étapes doit être effectuée rigoureusement sous peine de rendre les étapes suivantes irréalisables.

TRONÇONNAGE

En d’autres termes, il est indispensable d’éviter un échauffement, une déformation ou une dégradation quelconque de la pièce. Le tronçonnage est une étape fondamentale qui conditionne la suite de la préparation et l’observation des pièces.

La large gamme de micro-tronçonneuses et tronçonneuses de moyenne et grande capacité PRESI permet de s’adapter à n’importe quel besoin en termes de précision de découpe, de dimensionnement ou de quantité de produits à découper :

CONSOMMABLES

Le choix du type de meule de tronçonnage se fait en fonction des propriétés du matériau et tout particulièrement de sa dureté. Il est donc nécessaire d’adapter les consommables en fonction de la constitution du matériau à découper (Cf. Lab’Notes associée au matériau pour plus d’informations). Le choix des consommables a été effectué en fonction du matériau majoritaire (polymère, métal ou céramique).

|

Matériaux polymères | Matériaux métalliques | Matériaux céramiques | |

| Non ferreux | Ferreux | |||

| Microtronçonnage | UTW S Ø180 MNF LM+ LR |

UTW S Ø180mm MNF |

UTW S Ø180 A CBN |

LM / LM+ LR |

| Tronçonnage de moyenne capacité | MNF LM+ LR |

T MNF F |

A AO S CBN |

LM / LM+ LR |

| Tronçonnage de grande capacité | MNF LM+ LR |

T MNF |

A AO S CBN |

LM / LM+ LR |

ENROBAGE

=> Réaliser un enrobage de qualité est essentiel afin de protéger les matériaux fragiles, mais également pour obtenir de bons résultats de préparation en vue du polissage et des futures analyses.

Avant d’être enrobé, l’échantillon doit être ébavuré à l’aide par exemple d’un papier abrasif grossier dans le but d’éliminer les éventuelles bavures de coupe. Un nettoyage à l’éthanol (dans un bac à ultrasons pour encore plus d’efficacité) est également envisageable. Cette opération permet à la résine d’adhérer au mieux sur l’échantillon et limite ainsi le phénomène de retrait (espace entre la résine et l’échantillon).

Si ce phénomène de retrait persiste, il peut amener des problèmes lors du polissage. Des grains d’abrasifs sont susceptibles de se loger dans le retrait puis de se libérer lors d’une étape ultérieure, il y a alors un risque de pollution pour l’échantillon et le support de polissage. Dans ce cas, un nettoyage au bac à ultrasons entre chaque étape est recommandé.

Il existe deux procédés d’enrobages :

LE PROCÉDÉ À CHAUD

– Presse d’enrobage à chaud totalement automatique

– Simple d’utilisation, la mémorisation, l’ajustement des procédés et la rapidité d’exécution en font une machine de haute précision.

– L’enrobeuse à chaud propose six moules de diamètres différents allant de Ø25,4mm à Ø50mm.

LE +

LE PROCÉDÉ À FROID

– Les pièces à examiner sont fragiles / sensibles à la pression

– Les pièces présentent une géométrie complexe (structure en nid d’abeille).

– Le besoin est d’enrober un grand nombre de pièces en série.

Le procédé à froid peut être utilisé avec :

LE +

LE +

CONSOMMABLES

|

Matériaux polymères | Matériaux métalliques | Matériaux céramiques |

| A chaud | Ø | Epoxy Phénolique Allylique |

Ø |

| A froid | KM-U KM-B IP / IP-FAST MA2+ |

KM-U KM-B IP / IP-FAST 2S* |

KM-U KM-B IP / IP-FAST |

* Adaptée pour les très grandes séries

POLISSAGE

La dernière phase incontournable et cruciale du processus de préparation d’un échantillon est le polissage. Le principe est simple, chaque étape utilise un abrasif plus fin que le précédent. L’objectif consiste à obtenir une surface plane et à éliminer les rayures et les défauts résiduels qui gêneraient la réalisation des examens de contrôles métallographiques tels que les analyses microscopiques, les essais de dureté, les contrôles de microstructure ou les contrôles dimensionnels.

PRESI propose une grande gamme de polisseuses manuelles et automatiques, avec un large choix d’accessoires, afin de couvrir tous les besoins, du pré-polissage à la superfinition et du polissage d’échantillons unitaires ou en série.

CONSOMMABLES ET GAMMES DE POLISSAGE

Toutes les premières étapes de chaque gamme sont appelées « mise à niveau » et consistent à retirer de la matière rapidement afin de mettre à niveau la surface de l’échantillon (et de la résine). Celles données ci-dessous sont standards et peuvent, par conséquent, être modifiées selon le besoin.

Les forces d’appui varient selon la taille des échantillons mais de manière générale il sera appliqué : 1daN par 10mm de diamètre d’enrobage pour les étapes de pré-polissage (ex : Ø40mm = 4 daN) puis la force sera diminuée de 0,5daN à chaque étape de polissage avec une suspension abrasive.

| Gamme | N°1 | N°2 | N°3 | N°4 | N°5 |

| Matériau | Matériaux polymères | Aciers et métaux durs | Métaux tendres | Titane | Matériaux céramiques |

Gamme N°1

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête | Temps |

| 1 | SiC P600 | Ø / Eau | 300 | 150 |  |

1’ |

| 2 | TOP | 9μm LDP / Reflex Lub | 150 | 135 |  |

4’ |

| 3 | STA | 3μm LDP / Reflex Lub | 150 | 135 |  |

3’ |

| 4 | NT | Al2O3 n°1 / Eau | 150 | 100 |  |

1’ |

Gamme N°2

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête | Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 |  |

1’ |

| 2 | TOP | 9μm LDP / Reflex Lub | 300 | 150 |  |

4’ |

| 3 | RAM | 3μm LDP / Reflex Lub | 150 | 135 |  |

2’ |

| 4 | NT | 1μm LDP / Reflex Lub | 150 | 135 |  |

1’ |

| 5 | NT | Al2O3 n°3 / Eau | 150 | 100 |  |

1’ |

Gamme N°3

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête | Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 |  |

1’ |

| 2 | SiC P120 | Ø / Eau | 300 | 150 |  |

1’ |

| 3 | RAM | 3μm LDP / Reflex Lub | 150 | 135 |  |

3’ |

| 4 | NT | 1μm LDM / Reflex Lub | 150 | 135 |  |

1’ |

| 5 | SUPRA | SPM / Eau | 150 | 100 |  |

1’ |

Gamme N°4

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête | Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 |  |

1’ |

| 2 | TOP | 9μm LDP / Reflex Lub | 150 | 135 |  |

5’ |

| 3 | SUPRA | SPM / Eau | 150 | 100 |  |

5’ |

Gamme N°5

| N° | Support | Suspension / Lubrifiant | Vplateau (tr/min) | Vtête (tr/min) | Sens de rotation Plateau / tête | Temps |

| 1 | Tissediam 40μm | Ø / Eau | 300 | 150 |  |

2’ |

| 2 | Tissediam 20μm | Ø / Eau | 300 | 150 |  |

2’ |

| 3 | TOP | 9μm LDP / Reflex Lub | 150 | 135 |  |

5’ |

| 4 | NWF+ | 3μm LDP / Reflex Lub | 150 | 135 |  |

2’ |

| 5 | SUPRA | SPM / Eau | 150 | 100 |  |

2’ |

De plus, elles ne sont pas nécessairement à réaliser dans leur entièreté en fonction des besoins d’observations (à l’exception des échantillons en titane pour lesquels toutes les étapes de la gamme doivent être effectuées).

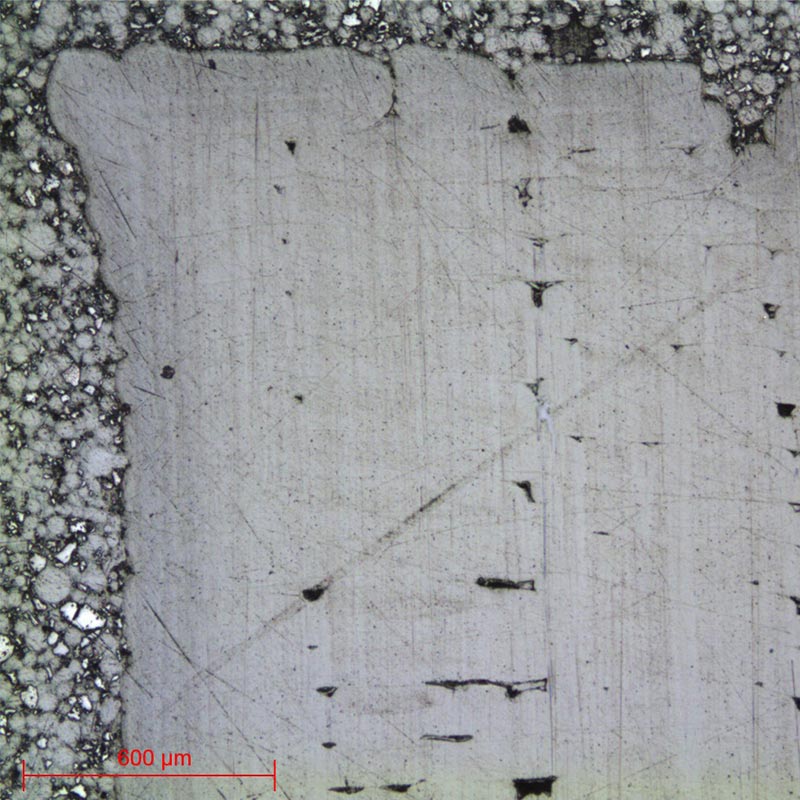

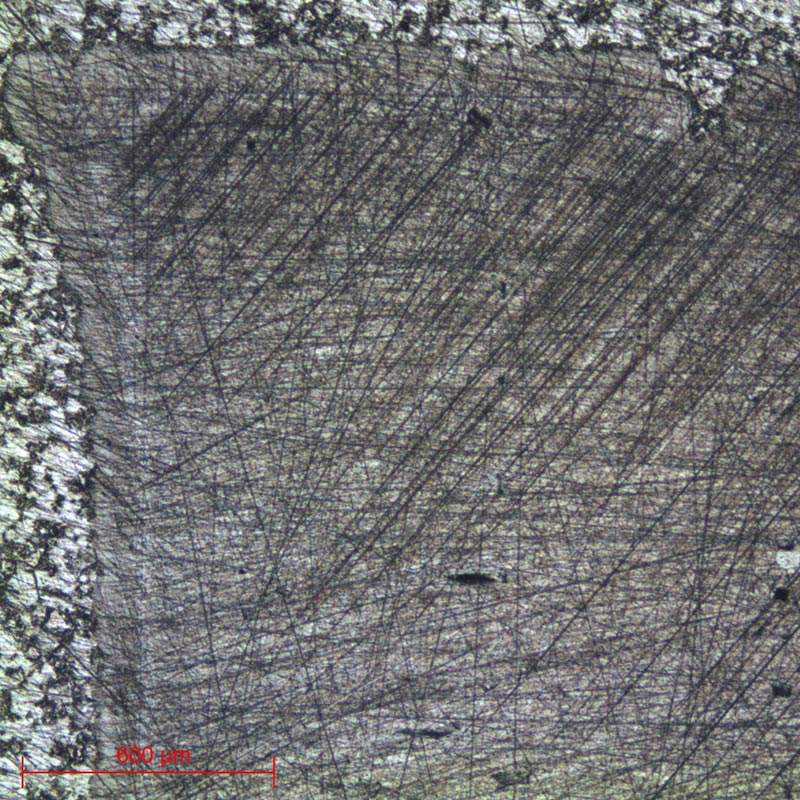

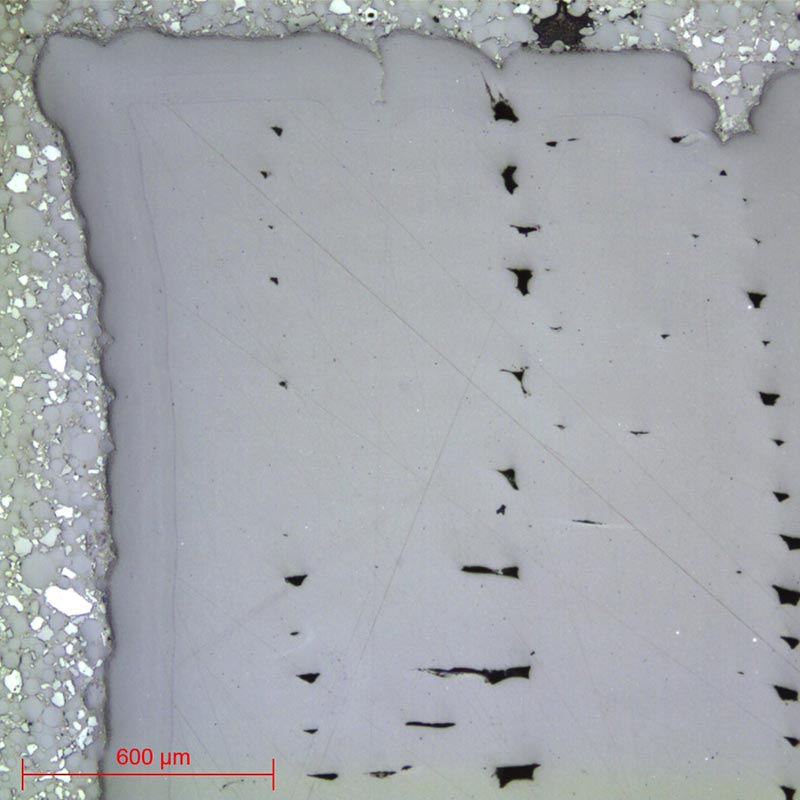

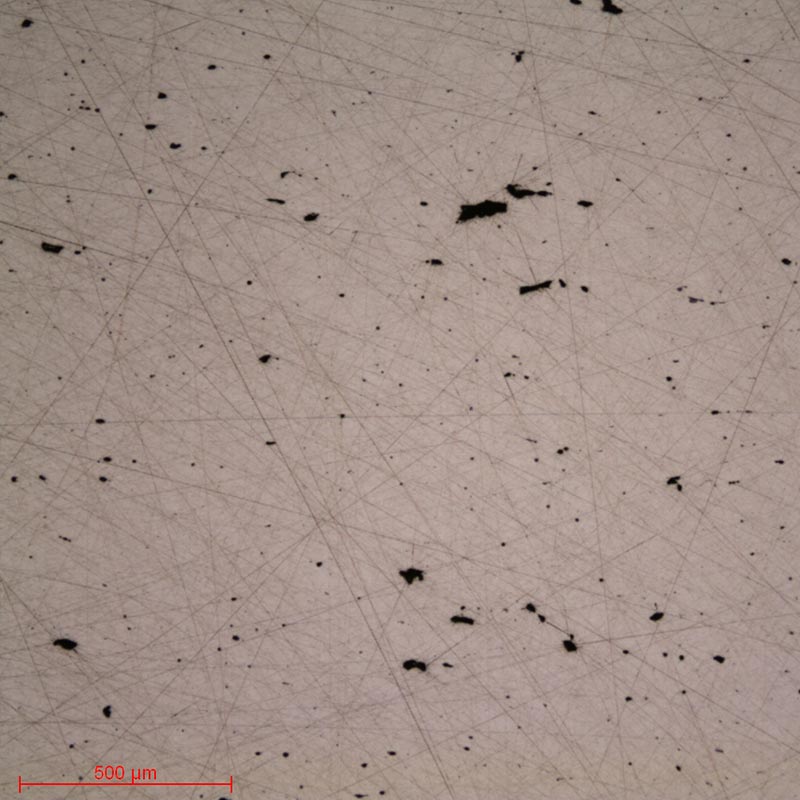

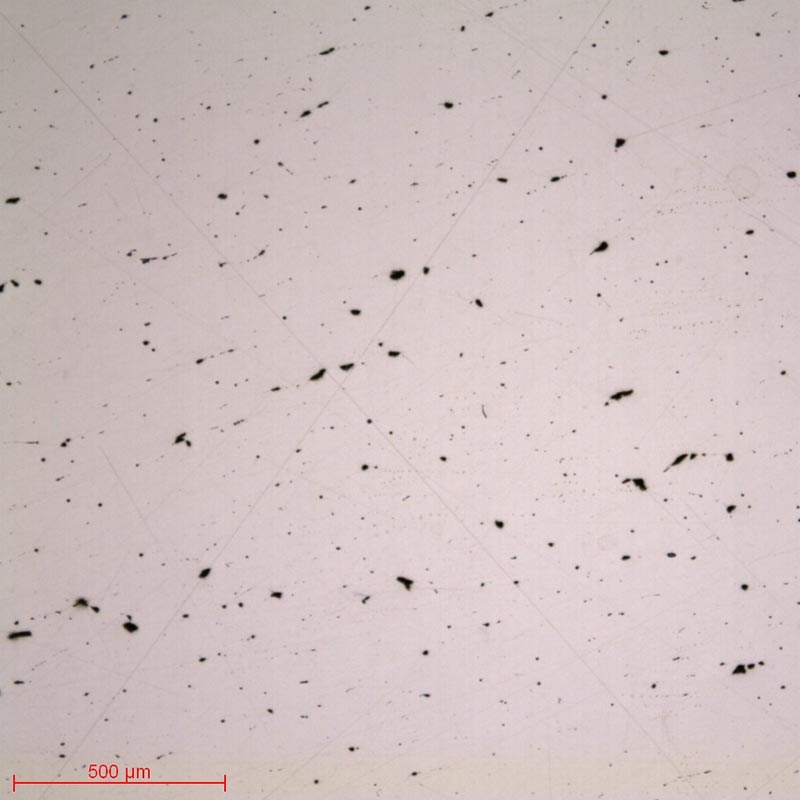

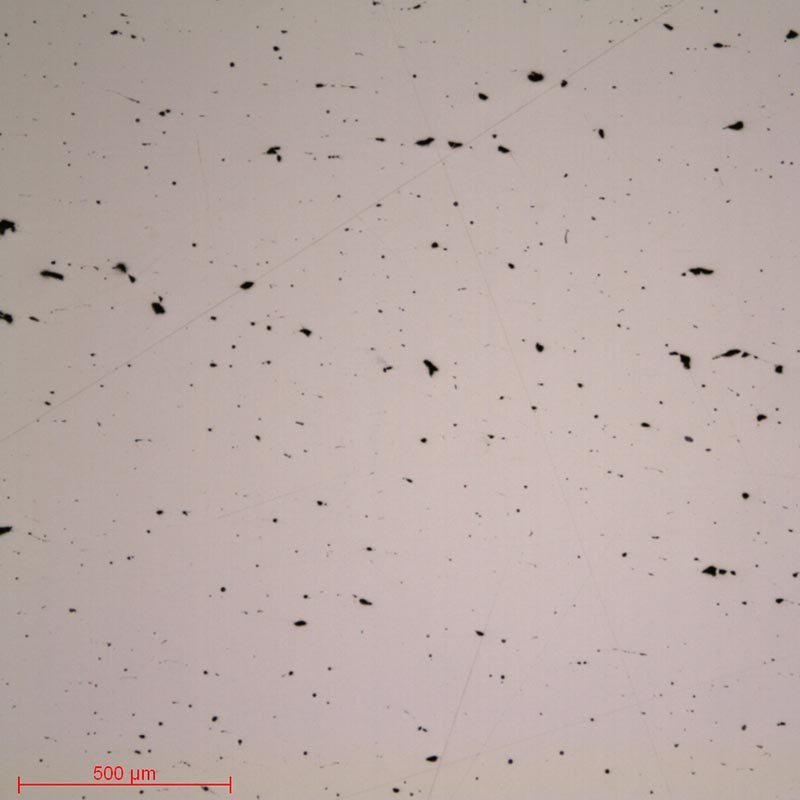

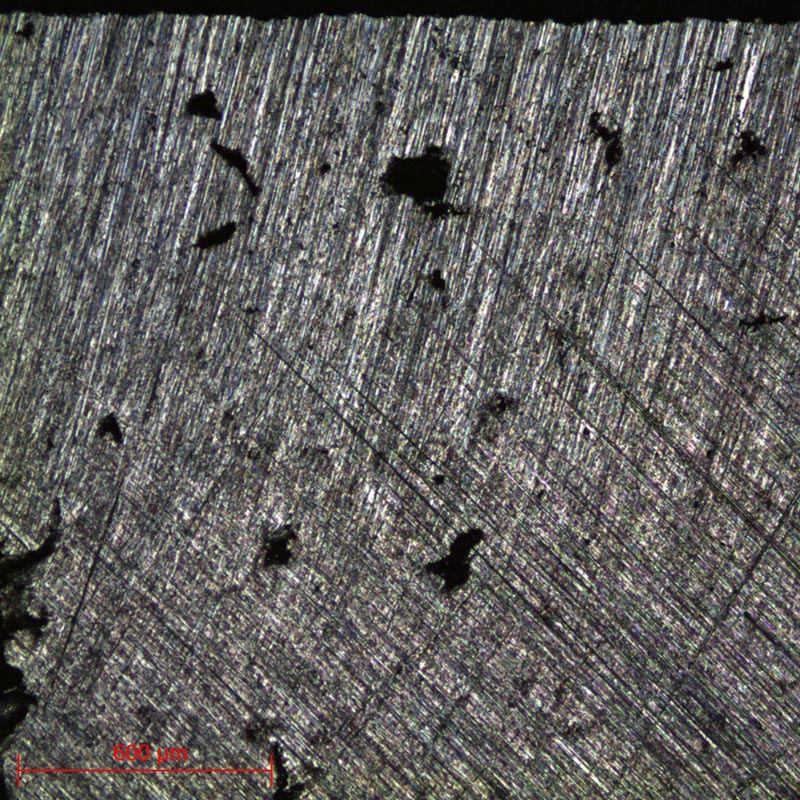

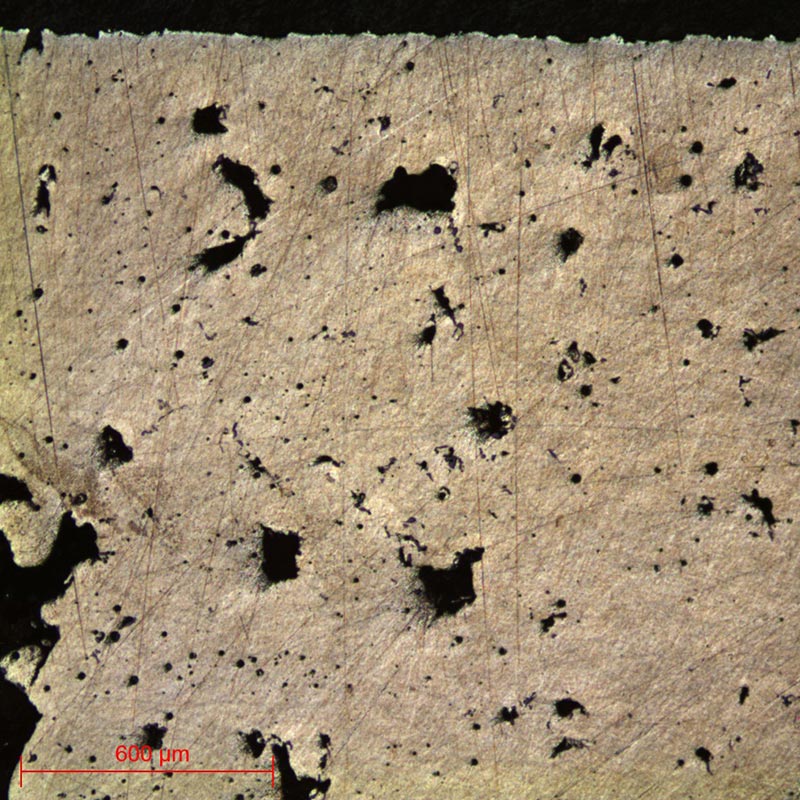

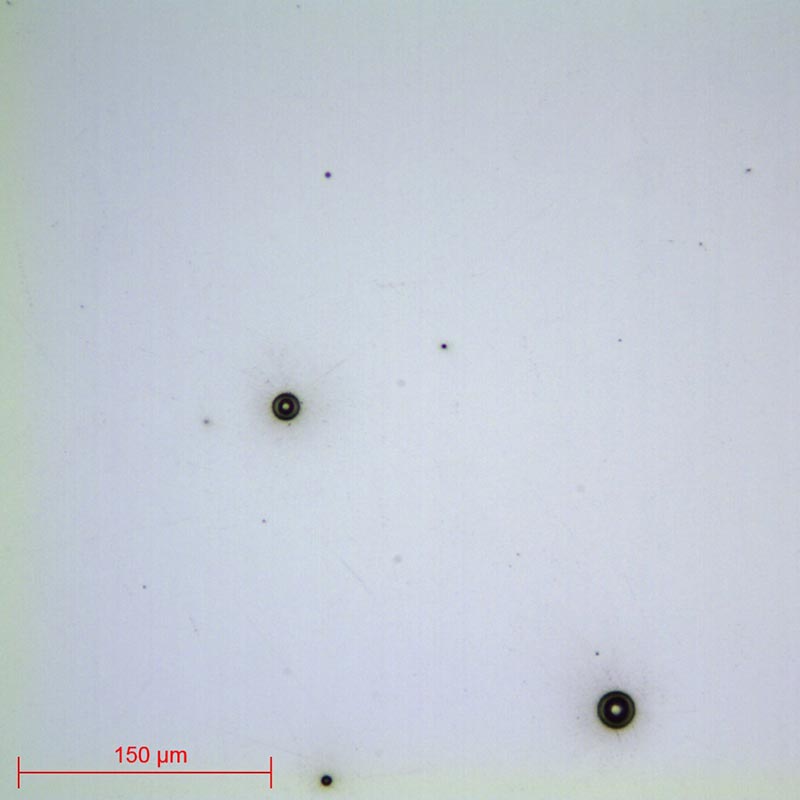

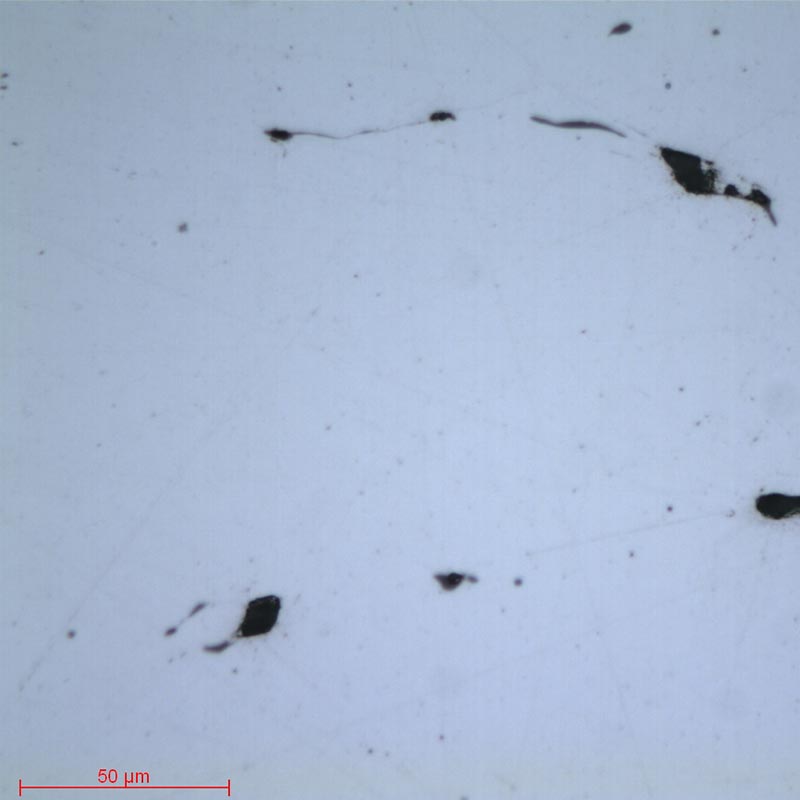

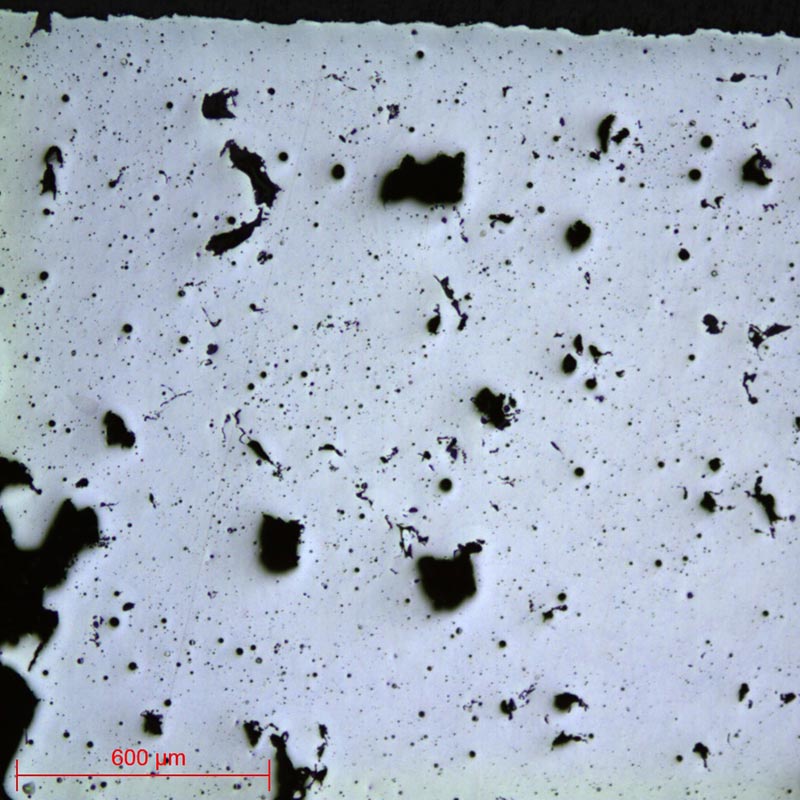

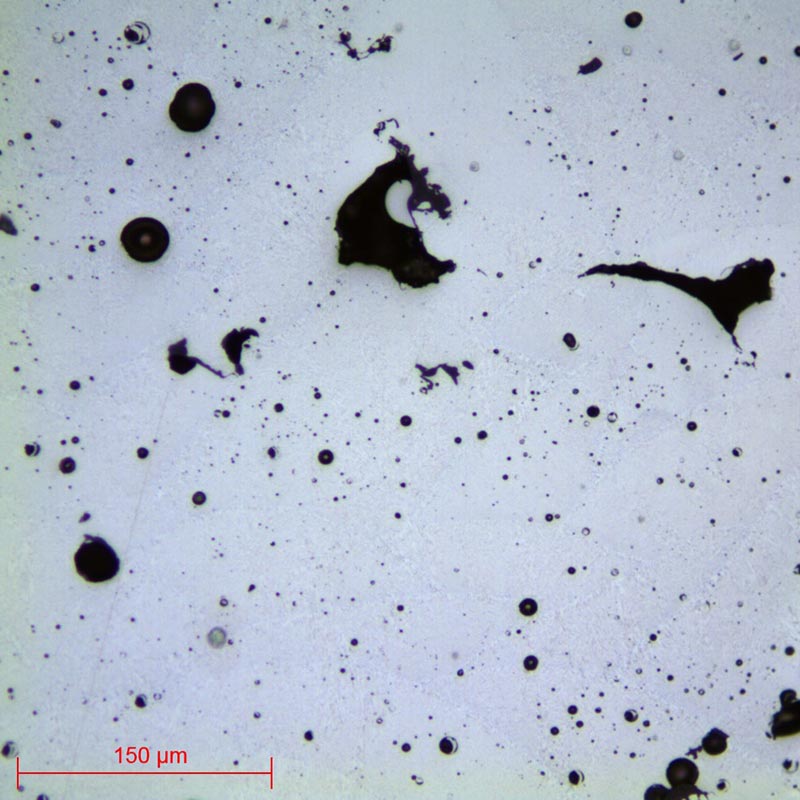

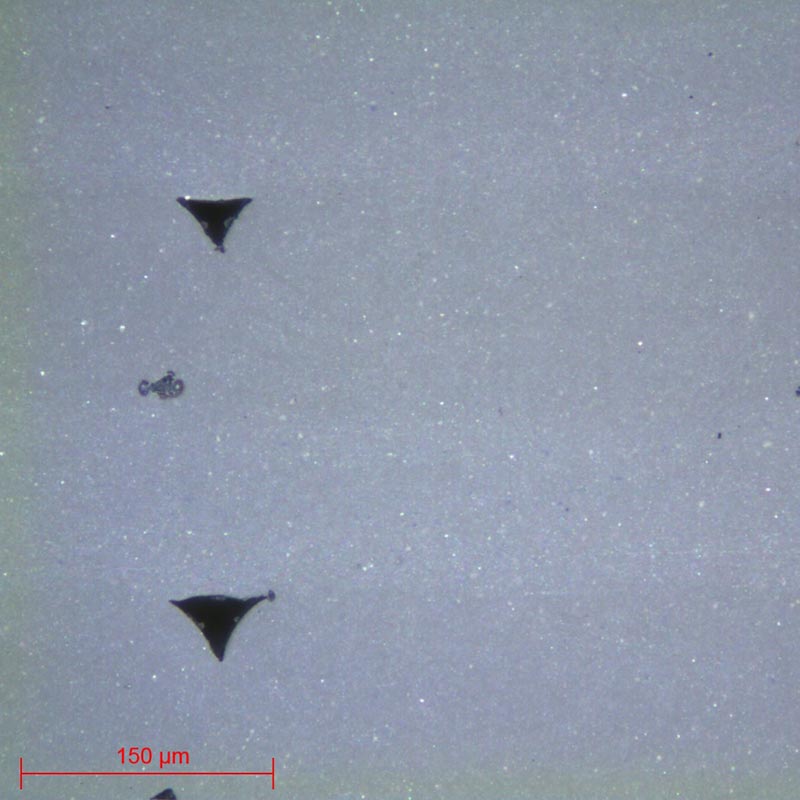

Il est important de noter que le polissage de pièces imprimées en 3D révèle et met souvent en évidence des porosités dont l’origine est due aux différents procédés de fabrications.

MICROSCOPIE

TÉLÉCHARGER LA LAB'NOTE

Remplissez simplement le formulaire ci-après :

Découvrez nos autres Lab’Note :

- Contrôle qualité impression 3D

- Contrôle traitement thermique

- Contrôle qualité dispositifs médicaux

- Contrôle qualité acier

- Contrôle qualité acier inoxydable

- Contrôle qualité fonte

- Contrôle qualité cuivre et alliages

- Contrôle qualité aluminium

- Contrôle qualité nickel

- Contrôle qualité titane

- Contrôle qualité matériaux céramiques

- Contrôle qualité électronique

- Contrôle qualité métaux précieux