CONTROLE TRAITEMENT

THERMIQUE TREMPÉ

INTRODUCTION

QU’EST-CE QU’UN TRAITEMENT THERMIQUE ?

Un traitement thermique est un processus qui permet de modifier les propriétés physiques et parfois chimiques des aciers. Les opérations de traitement thermique se déroulent en plusieurs étapes avec une montée en température, un maintien pendant un certain temps puis un refroidissement lent ou rapide.

Cela peut donc transformer la structure de l’acier dans la masse ou en surface uniquement.

Les éléments d’addition dans les aciers peuvent influer sur l’obtention de la structure souhaitée après traitement thermique.

INTÉRÊTS DES TRAITEMENTS THERMIQUES

A l’aide des traitements thermiques, il est donc possible d’augmenter la dureté d’un acier de manière superficielle ou totale (dans la masse) afin d’améliorer la résistance à l’usure ou aux chocs.

Il est possible de redonner une structure plus homogène pour des aciers qui ont subis un grossissement de grain par exemple.

Les traitements thermiques permettent d’augmenter la résistance à la rupture, la limite élastique, la ductilité et diminuent la fragilité d’un acier en supprimant les contraintes internes.

=> Le but est donc de changer ses propriétés physiques selon l’objectif final de l’utilisation de l’acier.

LES PRINCIPAUX TRAITEMENTS THERMIQUES

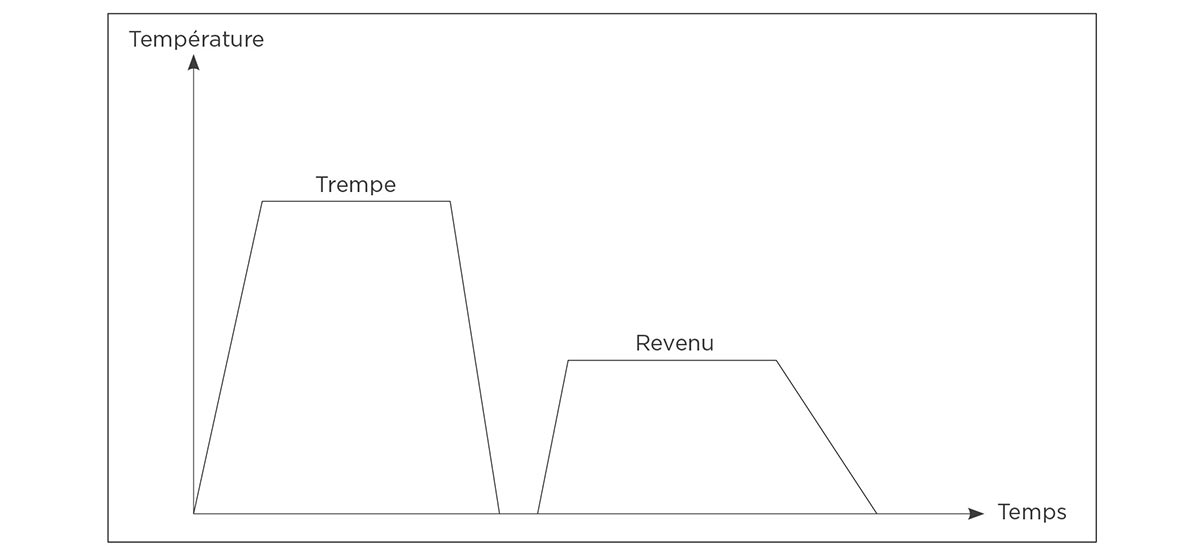

Trempe et revenu

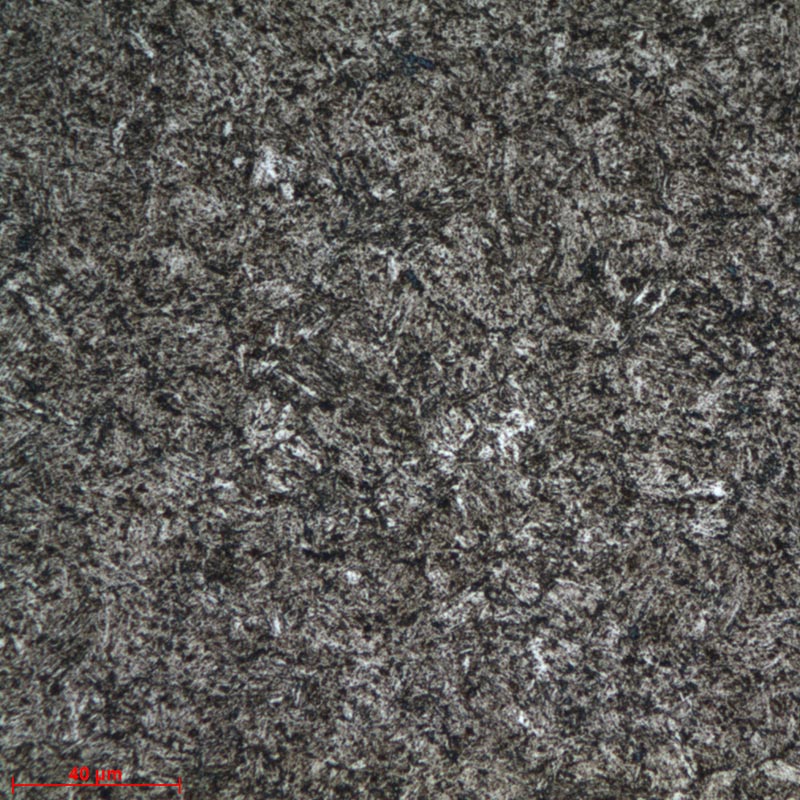

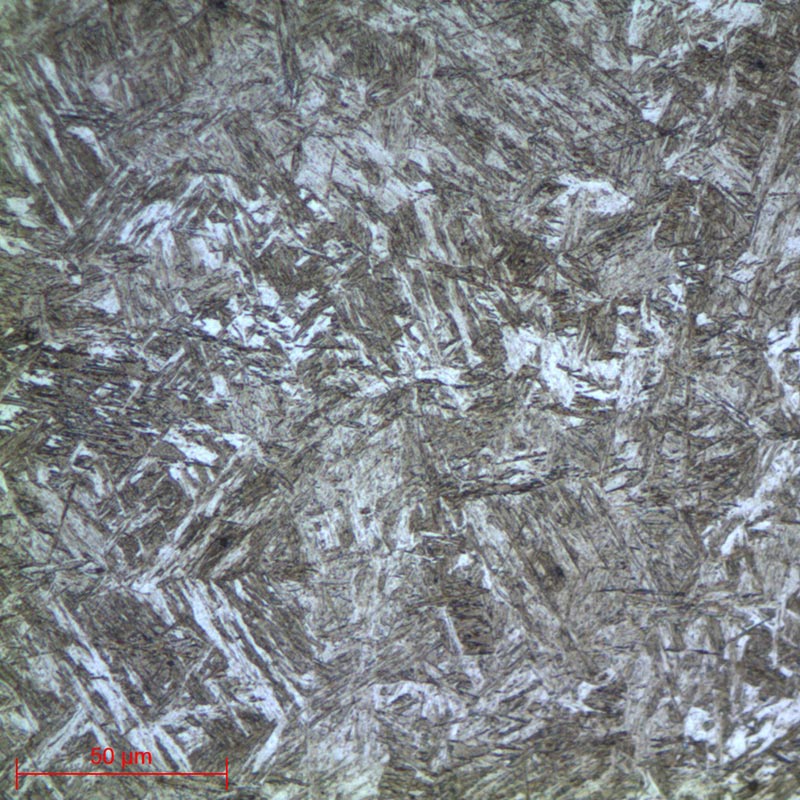

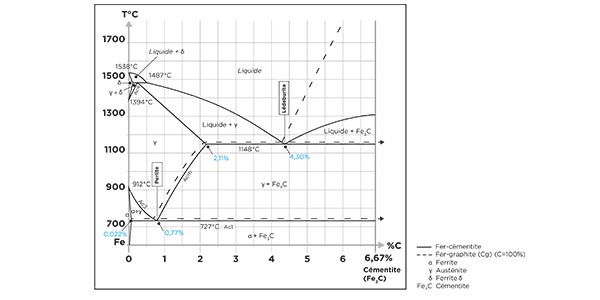

La trempe est un traitement thermique qui transforme l’austénite de l’acier en marten- site. Le but est d’utiliser le diagramme Fer-Carbone (figure 1) pour se placer dans le domaine austénitique. Ce diagramme permet de déterminer la température d’un traitement pour faire des transformations de phase.

Cette opération de chauffe est suivie d’un refroidissement rapide à l’eau, huile ou gaz. Le diagramme TRC (transformation à refroidissement continu), permet de définir les conditions de refroidissements qui vont transformer l’austénite en martensite. Ce type de diagramme est propre à chaque nuance d’acier.

Fig. 1 : Diagramme Fe-C

Fig. 2 : Courbe Trempe et revenu

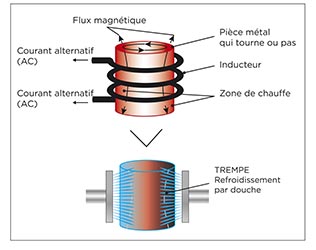

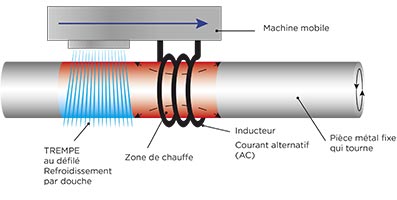

Trempe par induction

C’est un inducteur (bobine en tube de cuivre) qui est parcouru par un courant de moyenne ou haute fréquence qui induit un champ magnétique alternatif sur la pièce et va donc dissiper sa chaleur dans la pièce. Cette étape est suivie d’un refroidissement avec un fluide de

trempe.

L’opération de refroidissement peut être effectuée après le chauffage (trempe statique,figure 3) ou bien à la suite du chauffage (on parle alors de trempe au défilé, figure 4).

Avec cette technique, il est possible d’obtenir des zones superficielles traitées d’une pro-Fondeur de 0,5 mm à 5 mm. Ce traitement est adapté pour les pièces qui sont sollicitées en torsion et pour résister aux chocs.

C’est un traitement qui se fait unitairement contrairement à la cémentation qui peut se faire sur plusieurs pièces à la fois.

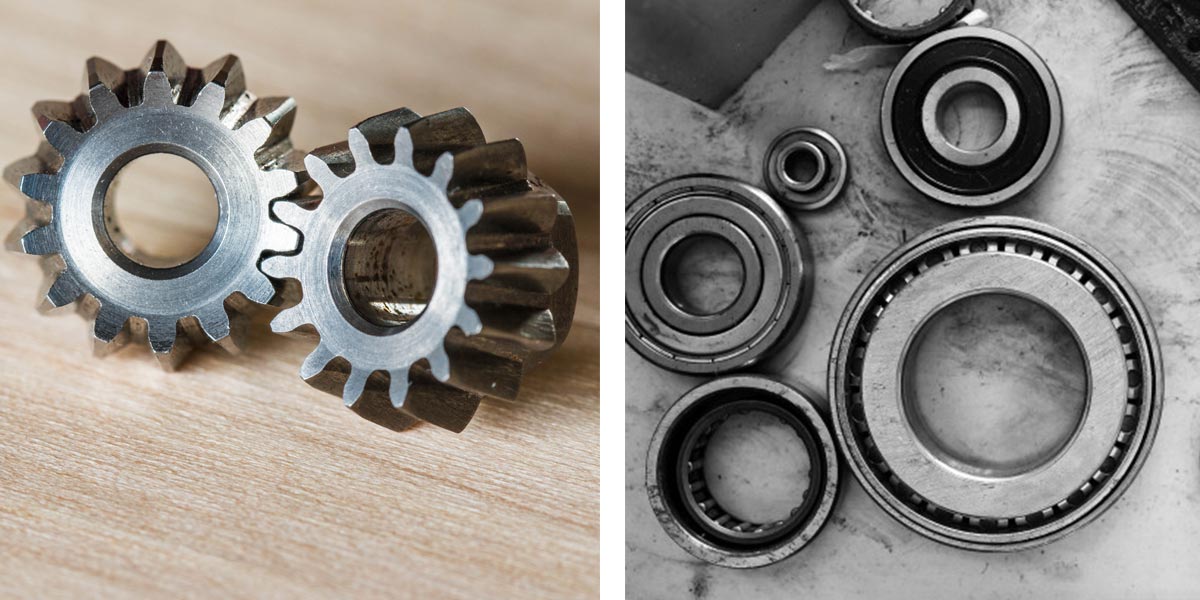

Applications : arbre, engrenages, axe, broche….

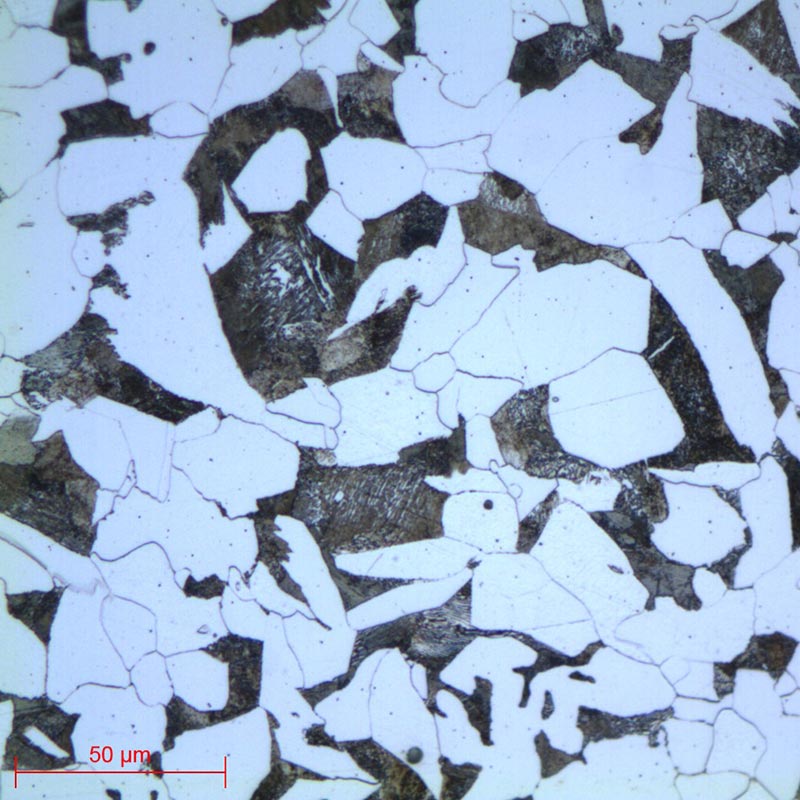

Cémentation

Plusieurs procédés existent (cémentation en caisse, liquide ou gazeuse). C’est la cémentation en phase gazeuse qui est la plus utilisée aujourd’hui. C’est une atmosphère riche en carbone (à partir de gaz type CH4, propane ou butane) qui va enrichir la couche superficielle.

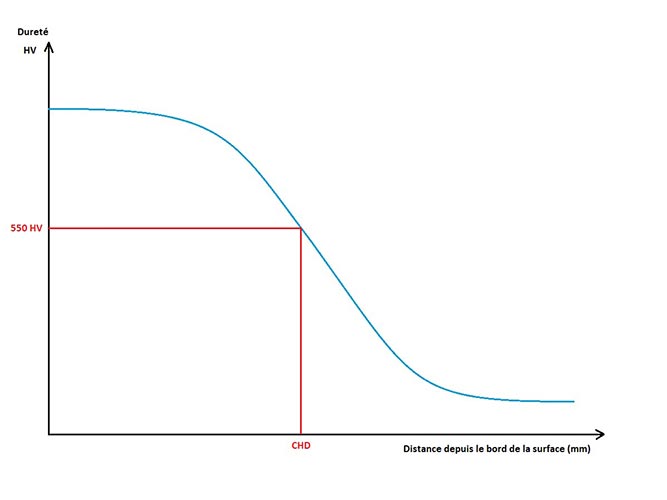

La profondeur de cémentation (CHD – Case Hardness Depth) est déterminée par la distance à la verticale de la surface vers la couche à une limite de dureté à 550 HV. Elle varie généralement entre 0,5 mm à 3 mm.

Les applications sont principalement des pièces mécaniques telles que des engrenages, des arbres de transmission…

Carbonitruration

Nitruration

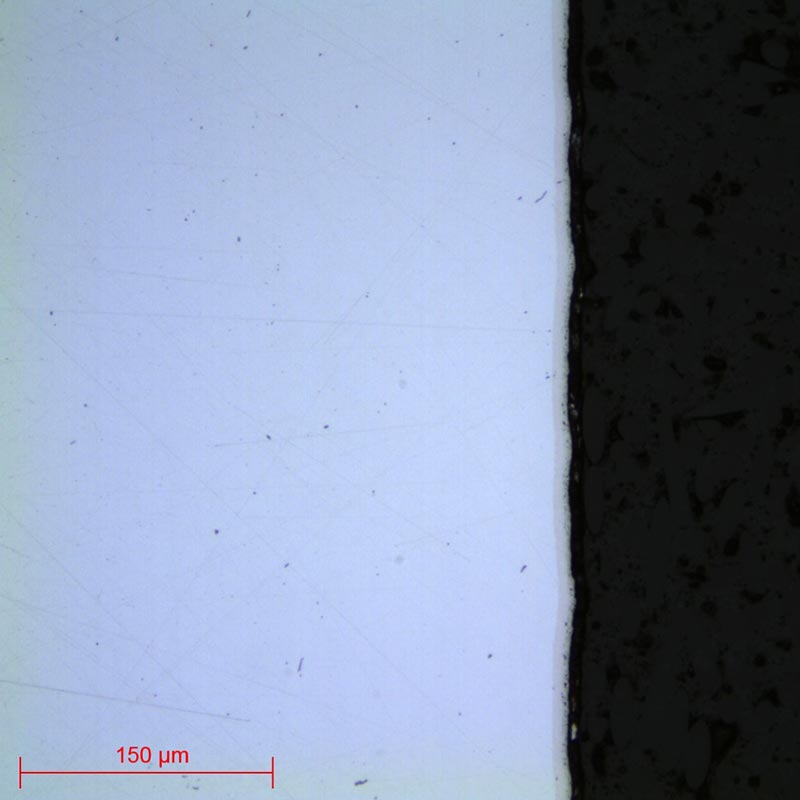

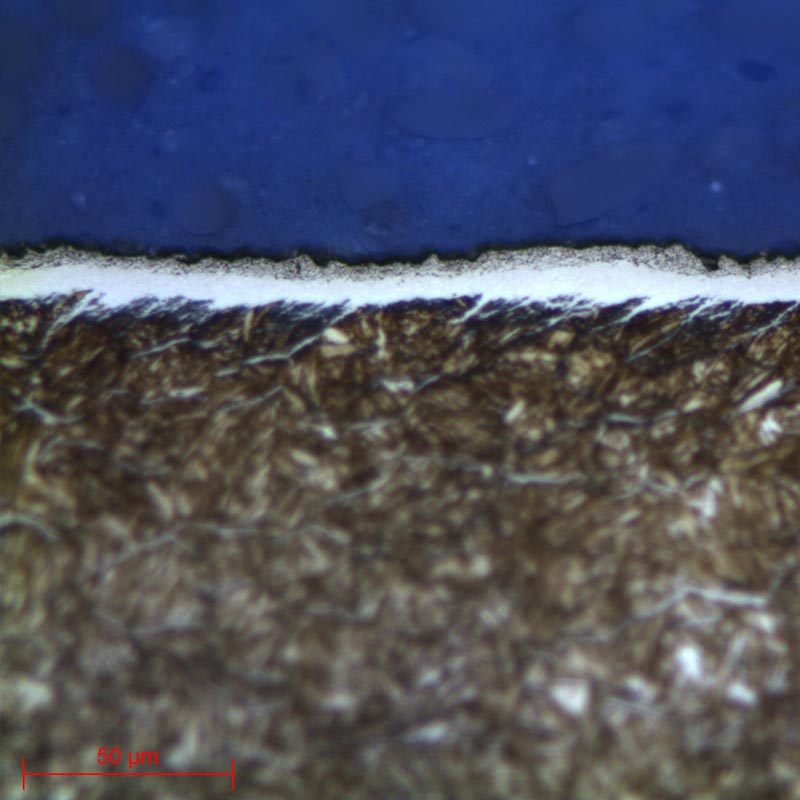

La nitruration se compose de deux couches :

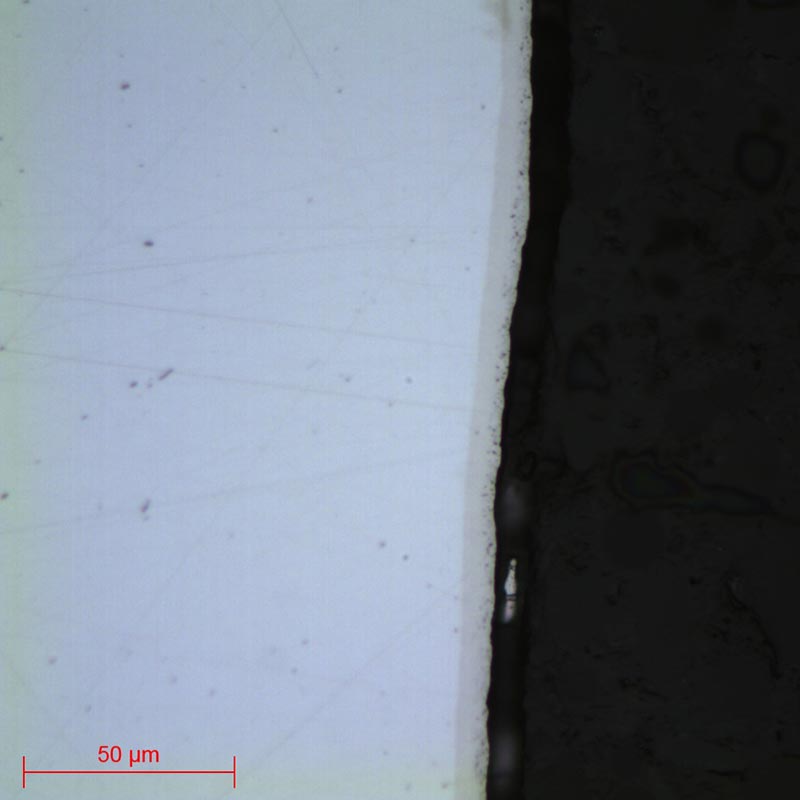

• La couche de combinaison (« couche blanche ») : couche de nitrure en surface qui est constituée des composés chimiques présents dans l’atmosphère de traitement et du métal de base. L’épaisseur peut varier de 5 à 30 μm. Cette couche a une résistance à l’usure très élevée. Sa dureté va généralement de 950 à 1100 HV.

Plusieurs procédés de nitruration existent, la nitruration en bain de sels, gazeuse ou encore plasma.

La profondeur de nitruration (NHT) est déterminée par la courbe de dureté selon la norme DIN 50190-3 ou ISO 18203. Après réalisation de trois empreintes de dureté à cœur, la profondeur de nitruration correspond à cette valeur HV cœur + 50 HV.

Applications : axe de piston, vilebrequin, soupape…

PRÉPARATION MÉTALLOGRAPHIQUE

• Le prélèvement du produit à examiner (si nécessaire), appelé « TRONCONNAGE ».

• La standardisation de la géométrie de l’échantillon prélevé (si nécessaire), appelée « ENROBAGE ».

• L’amélioration de l’état de surface de cet échantillon, appelée « POLISSAGE ».

• La caractérisation de l’échantillon : révélation de la microstructure de l’échantillon par un réactif d’attaque (si nécessaire) appelée ATTAQUE METALLOGRAPHIQUE » et l’observation microscopique (optique ou électronique).

=> Chacune de ces étapes doit être effectuée rigoureusement sous peine de rendre les étapes suivantes irréalisables.

TRONÇONNAGE

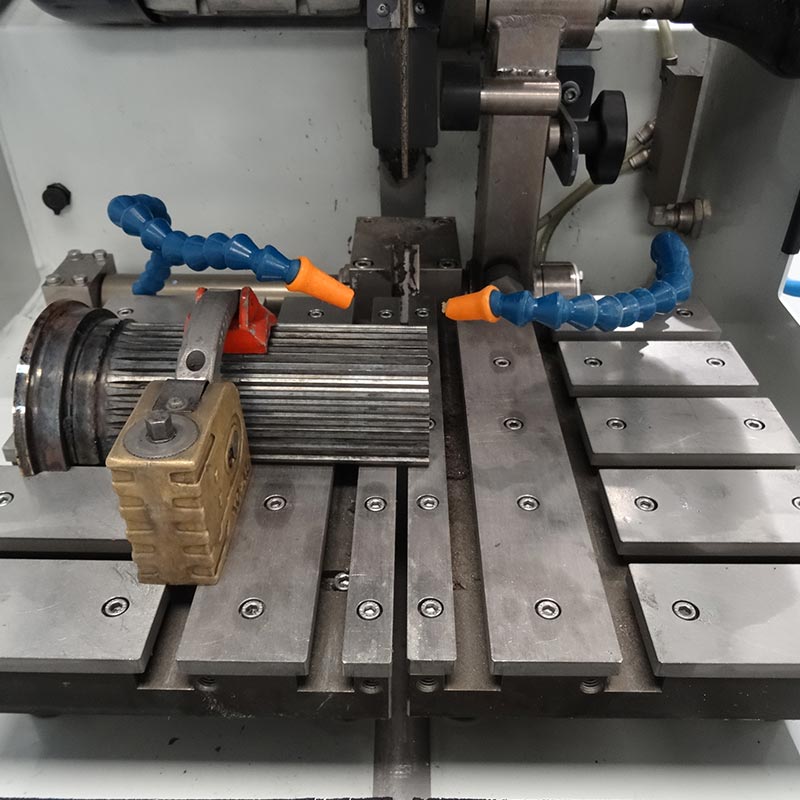

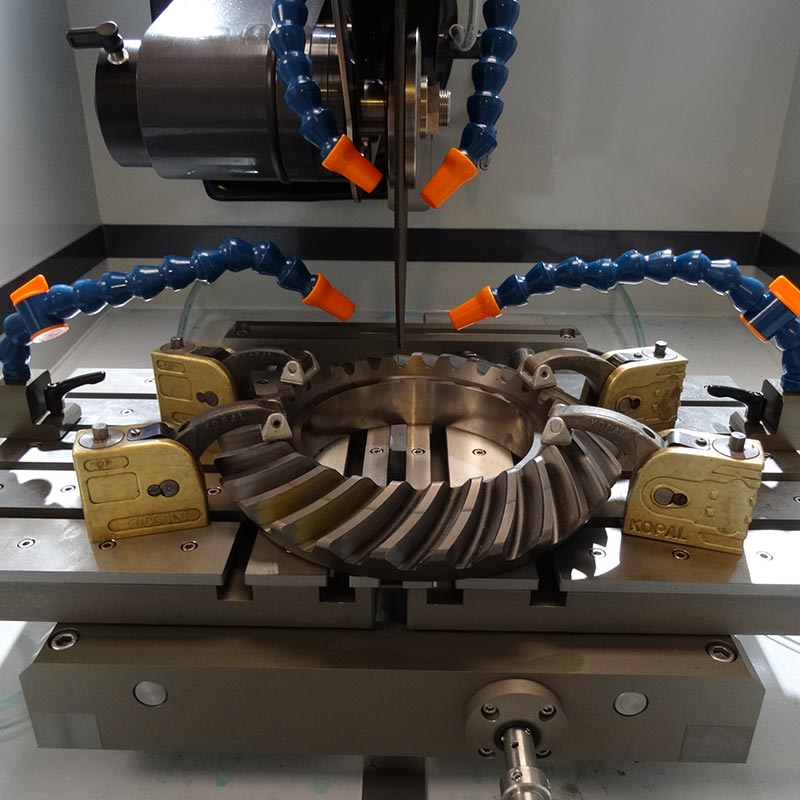

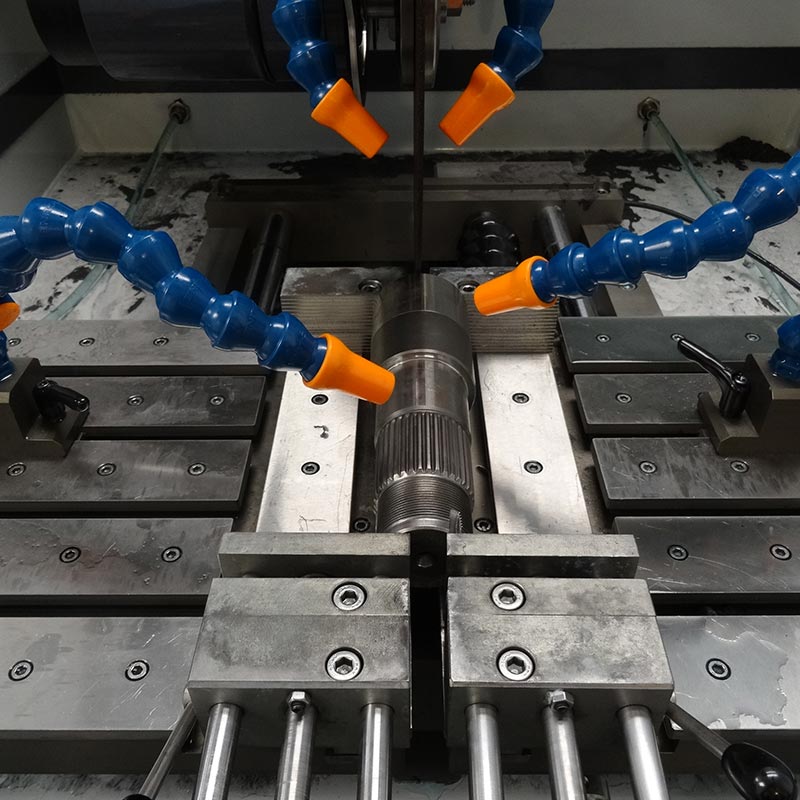

La large gamme de micro-tronçonneuse et tronçonneuses de moyenne et grande capacité PRESI permet de s’adapter à n’importe quel besoin en termes de précision de découpe, de dimensionnement ou de quantité de produits à découper :

• Mecatome ST310

Elle est parfaitement adaptée au domaine du traitement thermique. C’est une machine manuelle puissante et robuste. Le bras oscillant permet des coupes rapides, sans effort ni brûlure.

=> Atout principal : son mouvement oscillant. Celui-ci permet à la meule de n’avoir jamais le même point de contact avec la pièce, ainsi il n’y a pas de brûlure (si le consommable choisi est adapté au matériau) et le temps de coupe est plus rapide qu’avec uniquement un mouvement pendulaire.

• EVO 400

Tronçonneuse de grande capacité. Elle est robuste, puissante et très spacieuse. Adaptée aux ateliers, cette machine permet trois modes de coupe : assisté, automatique et programmable (pour la répétabilité des coupes). Son écran tactile facilite l’interface homme-machine.

Cette machine permet également de faire des coupes impulsionnelles. C’est parfaitement adapté pour les pièces avec des contraintes internes. La coupe impulsionnelle consiste en une alternance d’avance et de pause lors de la coupe. Ainsi les contraintes à l’intérieur du matériau ont le temps progressivement de se relâcher.

Chacune des tronçonneuses de la gamme bénéficie de consommables et d’accessoires qui leur sont adaptés. Le système de bridage et le choix de ces consommables sont toujours des éléments essentiels pour la réussite d’une coupe métallographique. => Le bridage, c’est-à-dire le maintien de la pièce, est également primordial. En effet, si la pièce n’est pas bien maintenue, la coupe peut présenter des risques pour le consommable, la pièce et la machine.

=> Le bridage, c’est-à-dire le maintien de la pièce, est également primordial. En effet, si la pièce n’est pas bien maintenue, la coupe peut présenter des risques pour le consommable, la pièce et la machine.

CONSOMMABLES

|

Aciers traités

superficiels |

Aciers traités

à coeur |

| Micro-tronçonnage | S Ø180 mm

UTW AO |

S Ø180 mm

CBN |

| Tronçonnage de moyenne capacité | AO | S

CBN |

| Tronçonnage de grande capacité | AO | S |

Tableau 1 : Choix du type de meule de tronçonnage

ENROBAGE

=> Réaliser un enrobage de qualité est essentiel afin de protéger les matériaux fragiles mais égale- ment pour obtenir de bons résultats de préparation en vue du polissage et des futures analyses.

Avant toute opération d’enrobage, l’échantillon doit être ébavuré à l’aide par exemple, d’un papier abrasif (pour éliminer les éventuelles bavures de coupe) suivi d’un nettoyage à l’éthanol (dans un bac à ultrasons pour encore plus d’efficacité). Cette opération permet à la résine d’adhérer au mieux sur l’échantillon et ainsi limiter le phénomène de retrait (gap entre la résine et l’échantillon).

Si le phénomène de retrait persiste, il peut poser des problèmes lors du polissage. Si des grains d’abrasifs se coincent dans le retrait puis se libèrent lors d’une étape ultérieure, il y a un risque de pollution pour le support et l’échantillon. Dans ce cas, un nettoyage au bac à ultrasons entre chaque étape est recommandé.

Il existe deux procédés d’enrobages :

LE PROCÉDÉ À CHAUD est à privilégier pour des besoins d’examens de bords ou si la préparation métallographique est effectuée dans le but de réaliser des essais de dureté. Le procédé à chaud nécessite l’utilisation d’une enrobeuse à chaud.

• Presse d’enrobage à chaud totalement automatique.

• Simple d’utilisation, la mémorisation, l’ajustement des procédés et la rapidité d’exécution en font une machine de haute précision.

• L’enrobeuse à chaud propose six moules de diamètres différents allant de Ø25,4mm à Ø50mm.

LE +

• Les pièces à examiner sont fragiles / sensibles à la pression

• Les pièces présentent une géométrie complexe (structure en nid d’abeille).

• Le besoin est d’enrober un grand nombre de pièces en série.

Le procédé à froid peut être utilisé avec :

LE +

LE +

CONSOMMABLES

Pour réduire les coûts, il est possible d’introduire la résine époxy en semelle (c’est-à-dire au contact de la surface de la pièce à observer) et compléter avec une résine phénolique moins qualitative et donc moins couteuse. S’il est nécessaire de réaliser des enrobages à froid sur des aciers traités, il est préférable de s’orienter vers une résine acrylique KM-B ou KM-U, qui sont toutes deux avec des duretés proches des résines à chaud.

POLISSAGE

PRESI propose une grande gamme de polisseuses manuelles et automatiques, avec un large choix d’accessoires, afin de couvrir tous les besoins, du pré-polissage à la superfinition et du polissage d’échantillons unitaires ou en série.

Pour des contrôles de dureté, un polissage à l’aide d’une polisseuse automatique de la gamme Me- catech semble le plus adapté.

CONSOMMABLES ET GAMMES DE POLISSAGE

Toutes les premières étapes de chaque gamme sont appelées « mise à niveau » et consiste à retirer de la matière rapidement afin de mettre à niveau la surface de l’échantillon (et de la résine). Celles données ci-dessous sont standards et peuvent, par conséquent, être modifiées selon le besoin.

Les forces d’appuis varient selon la taille des échantillons mais de manière générale il sera appliqué : 1daN par 10mm de diamètre d’enrobage pour les étapes de pré-polissage (ex : Ø40mm = 4 daN) puis la force sera diminuée de 0,5daN à chaque étape de polissage avec une suspension abrasive.

Voici ci-dessous une proposition de gamme pour des aciers traités superficiels et à cœur :

Le prépolissage est fait à l’aide de support I-Max R. Ces supports diamantés à liant résine permettent de remplacer plusieurs centaines de papiers abrasifs. Ils confèrent une bonne planéité au polissage pour des matériaux métalliques durs.

Lors du prépolissage, il n’est pas nécessaire d’inverser les sens de rotation de la tête et du plateau car cela peut détériorer la planéité. Cependant, l’inversion des sens de rotation peut aider si un enlèvement de matière important est à faire.

Une gamme en 3 étapes est suffisante pour faire des essais de dureté. La trame de rayure obtenue avec la suspension de 3 μm est assez fine pour permettre la lecture des empreintes de dureté. Le tissu RAM peut être également remplacé par le tissu ADRII.

| N° | Support | Suspension /

Lubrifiant |

Vplateau

(tr/min) |

Vtête

(tr/min) |

Sens de rotation

Plateau / tête |

Temps |

| 1 | I-Max R

54μm |

Ø / Eau | 300 | 150 | 3’ | |

| 2 | MED-R | 9μm super

abrasif / Ø |

150 | 135 | 4’ | |

| 3 | RAM | 3μm LDP /

Reflex Lub |

150 | 135 | 3’ | |

| 4 | NT | 1μm LDP /

Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 /

Eau |

150 | 100 | 1’ |

Pour le polissage diamanté, c’est à l’aide de suspensions polycristallines concentrées LDP que les étapes 3 et 4 sont faites. Le diamant polycristallin a des angles vifs qui sont adaptés pour polir les matériaux mi-durs à durs.

Si les matériaux à polir sont sensibles à la corrosion, les suspensions diamantées LDP peuvent être remplacées par des suspensions diamantées base alcool, anhydres ADS polycristallines.

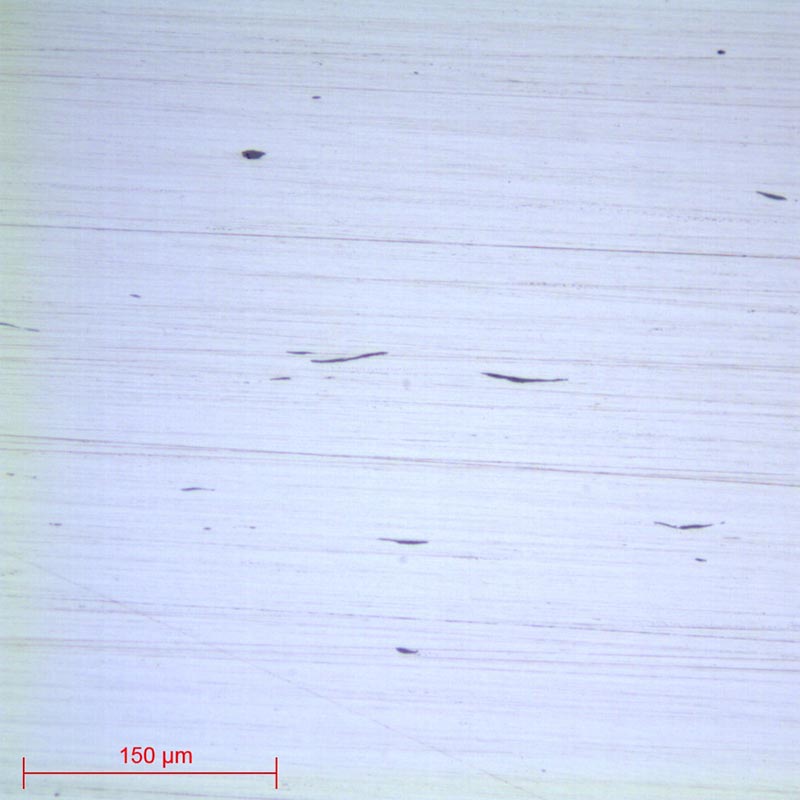

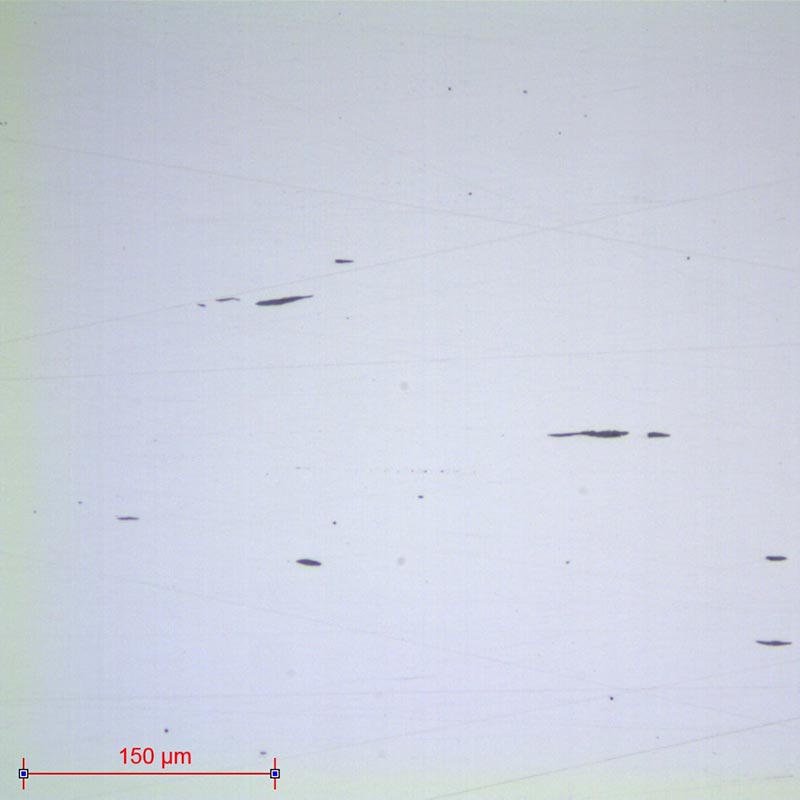

Parfois, il est nécessaire d’adapter la gamme selon le traitement, notamment dans le cas des aciers nitrurés.

| N° | Support | Suspension /

Lubrifiant |

Vplateau

(tr/min) |

Vtête

(tr/min) |

Sens de rotation

Plateau / tête |

Temps |

| 1 | Sic P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDP /

Reflex Lub |

150 | 135 | 4’ | |

| 3 | RAM | 3μm LDP /

Reflex Lub |

150 | 135 | 3’ | |

| 4 | NT | 1μm LDP /

Reflex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 n°3 /

Eau |

150 | 100 | 1’ |

Pour les aciers nitrurés, le polissage à l’aide des supports I-Max R ou MED-R est trop agressif et pourrait endommager la couche de combinaison. Il est donc préférable de remplacer l’I-Max R par un papier abrasif P320.

Les étapes suivantes sont réalisées classiquement à l’aide de tissus de polissage et de suspensions diamantées LDP et du lubrifiant associé Reflex LUB. Enfin, la superfinition est également optionnelle à l’aide d’alumine sur un tissu flocké NT.

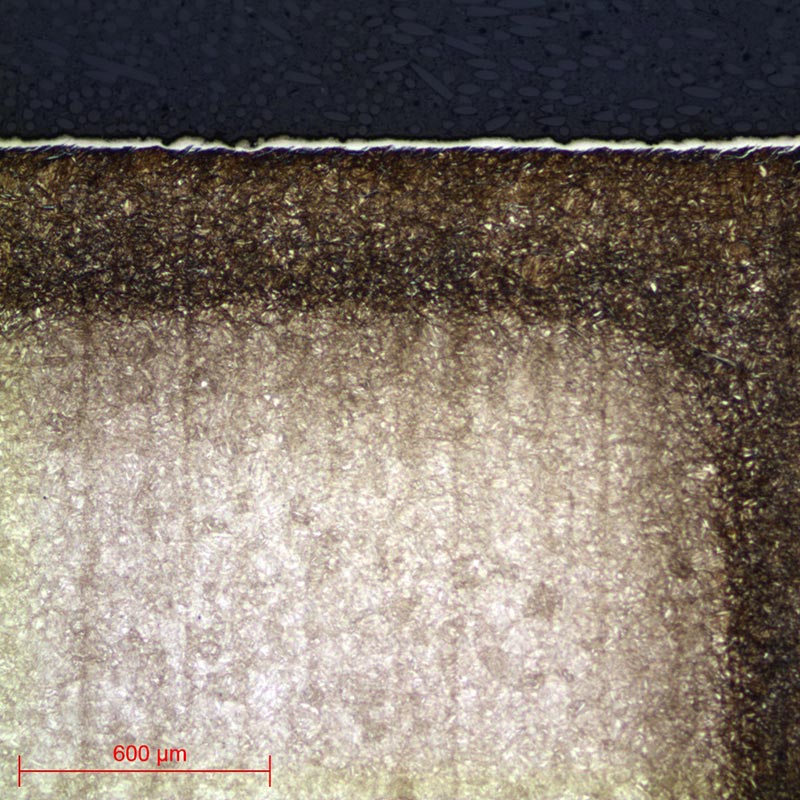

MICROSTRUCTURE

FILIATION DE DURETÉ

Pour réaliser ces essais de dureté, il est conseillé d’utiliser le duromètre PRESI HZ 10-4, avec le logiciel Presi Touch Pattern.

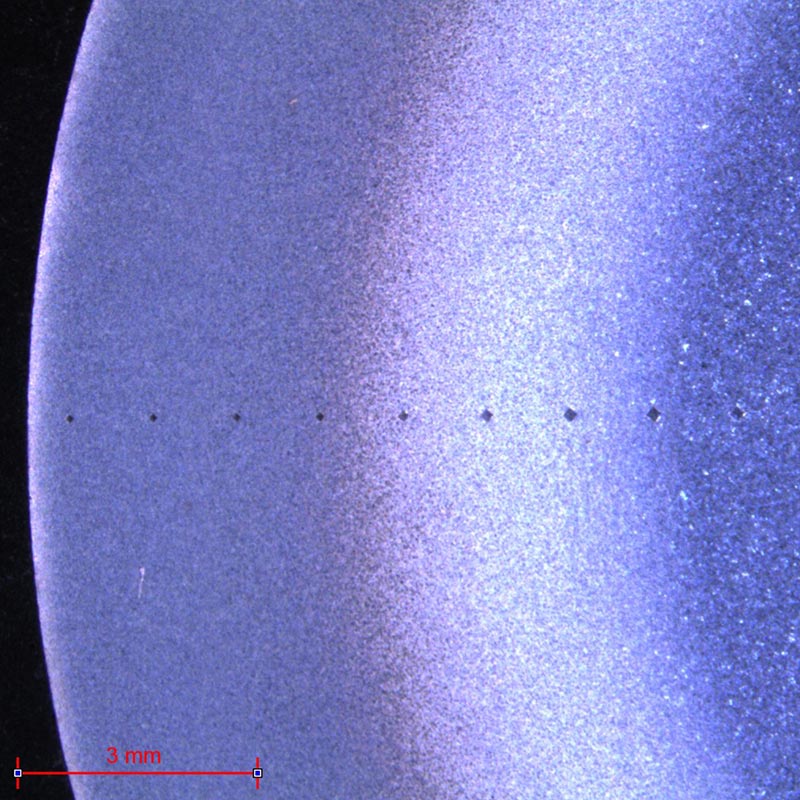

En option, une caméra macroscopique est disponible et permet d’avoir une vue d’ensemble de la pièce (facilite le positionnement des filiations).

La navigation est intuitive et toutes les fonctionnalités sont directement accessibles. Les données et les résultats sont affichés en permanence.

Les filiations peuvent être régulières, irrégulières et il est possible de faire des points isolés. Une prévisualisation des empreintes aide au positionnement de la filiation avant les essais.

Fig. 30 : Pièce avec Filiation de dureté

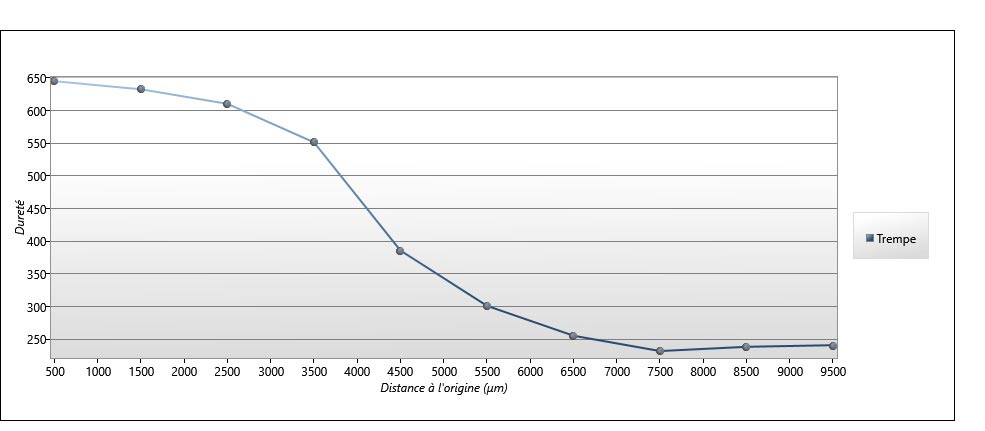

Fig. 31 : Graphique acier traité par induction

TÉLÉCHARGER LA LAB'NOTE

Remplissez simplement le formulaire ci-après :

Découvrez nos autres Lab’Note :

- Contrôle qualité impression 3D

- Contrôle traitement thermique

- Contrôle qualité dispositifs médicaux

- Contrôle qualité acier

- Contrôle qualité acier inoxydable

- Contrôle qualité fonte

- Contrôle qualité cuivre et alliages

- Contrôle qualité aluminium

- Contrôle qualité nickel

- Contrôle qualité titane

- Contrôle qualité matériaux céramiques

- Contrôle qualité électronique

- Contrôle qualité métaux précieux