ESSAIS NON DESTRUCTIFS

Le contrôle visuel est la première technique utilisée lors de contrôles non destructifs. L’examen visuel d’une pièce effectué dans de bonnes conditions d’éclairage permet d’obtenir des informations essentielles sur son état d’usure, de corrosion, de dégradation ou permet de caractériser son état de surface. Par exemple, concernant les mesures de rugosité, il existe des comparateurs visuels et tactiles pour évaluer l’état de surface de la pièce à contrôler.

Pour un contrôle plus précis, des appareils ont été développés utilisant différentes techniques telles que :

- les ultrasons pour les mesures d’épaisseur des matériaux métalliques ou plastiques,

- les ultrasons pour les mesures d’épaisseur des revêtements sur les plastiques,

- l’induction magnétique ou les courants de Foucault pour mesurer l’épaisseur des revêtements (peinture, zinc, chrome, vernis, anodisation, ..) déposés sur du métal

- les courants de Foucault en mesure de conductivité des métaux non ferreux

- les jauges de contrainte en mesure de force et de couple

- les films sensibles à la pression pour contrôler une répartition de pression entre deux pièces

- les films sensibles à des températures de 100 ou 200°C pour contrôler une répartition de température sur une surface

- les films sensibles aux rayonnements UV pour contrôler l’intensité de lampes UV utilisées pour des process de peinture, soudage, impression..

Les appareils utilisés peuvent servir soit à effectuer une mesure, soit à procéder à un contrôle de type étalonnage d’une machine ou d’un système.

Mesure de force

L’appareil de mesure de force est appelé capteur de force, capteur d’effort, cellule de charge ou dynamomètre.

La mesure de force intervient lors du contrôle d’une machine de traction et compression ou d’une presse, pour la mesure d’efforts sur une pièce dans un banc d’essai ou une machine de contrôle de production ou pour contrôler la résistance d’installation de sécurité (résistance à l’effort de garde-corps). Elle est également utilisée pour le contrôle d’efforts dans l’environnement de travail et pour la pesée de charges avec des dynamomètres de levage sur pont roulant.

Mesure de couple

L’appareil de mesure de couple est appelé capteur de couple, couplemètre ou torquemètre.

La mesure de couple permet le contrôle d’outils dynamométriques et le contrôle du serrage et desserrage de bouchons de flacons ou de bouteilles. Elle peut également être appliquée sur un banc d’essai de mécanismes ou de systèmes tournants comme un moteur ou sur un banc d’essai de serrage de vis.

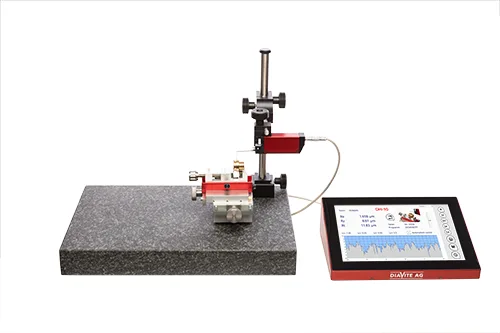

Mesure de rugosité

L’appareil de mesure de rugosité est appelé rugosimètre ou profilomètre pour les stations de mesure plus évoluées. Les systèmes basiques de comparaison visuelo-tactiles sont appelés comparateurs de rugosité.

La mesure de rugosité peut s’appliquer sur des pièces avant dépôt de revêtements, sur des pièces usinées devant respecter un état de surface bien précis pour leur bon fonctionnement ou encore sur des pièces à réparer dont l’état de surface est à refaire. Il existe différents processus afin de créer de la rugosité sur une pièce tel que le sablage ou le grenaillage.

Mesure d’épaisseur

L’unité de mesure d’épaisseur peut être le millimètre (mm) ou le micromètre (µm) pour les fines épaisseurs.

Il est possible de mesurer l’épaisseur d’un matériau au moyen d’un pied à coulisse, d’un micromètre ou encore d’un mesureur d’épaisseur par ultrasons pour les zones les moins accessibles.

L’appareil de mesure d’épaisseur de revêtements est appelé jauge d’épaisseur de revêtements, mesureur d’épaisseur de revêtements ou permascope.

Dans les machines de tri de vis, la mesure des caractéristiques géométriques d’une vis est effectuée optiquement via des caméras de haute résolution.

En fonction des différents types de matériaux mesurés, les essais non destructifs de mesure de d’épaisseur suivent des références normatives :

- Papier, carton : ISO 534

- Films plastiques : ISO 4593, NF T54-101

- Feuilles d’aluminium : EN 546-3

- Cuir : ISO 2589

- Tissus textiles : ISO 9073-2

- Caoutchouc : ISO 23529

- Mousses : ISO 1923