CONTROLE QUALITÉ

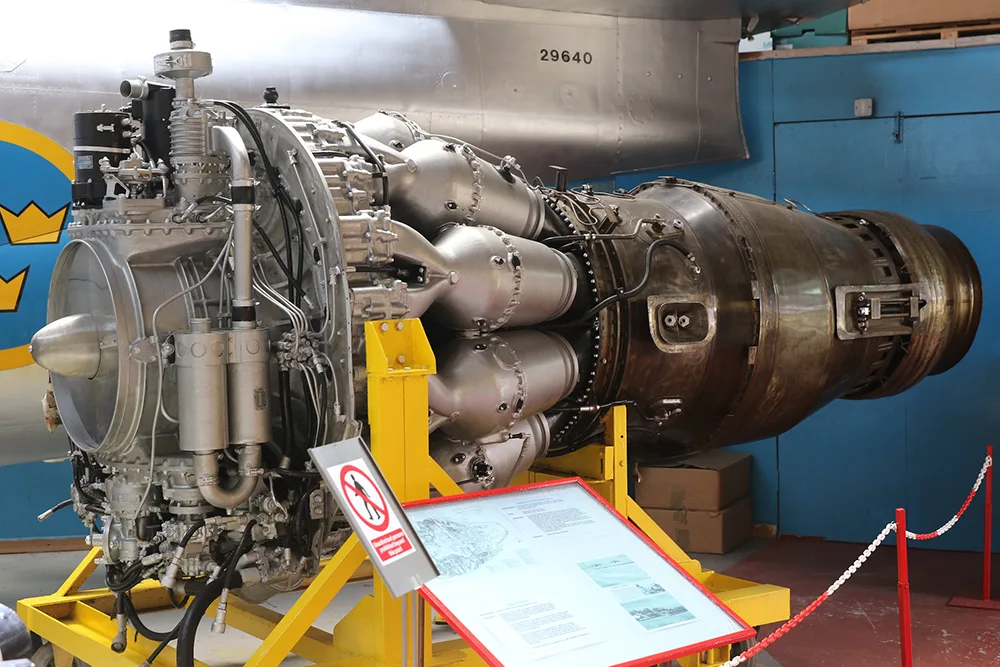

AÉRONAUTIQUE

INTRODUCTION

• Les contraintes techniques, qui consistent à fournir les meilleures performances possibles. Dans ce domaine, les matériaux employés sont soumis à des conditions extrêmes. Lors de la construction d’un avion, ils doivent présenter des caractéristiques bien précises en fonction de leur(s) futur(s) rôle(s) et de leur localisation dans la structure. Il s’agira alors de résister aux contraintes mécaniques, de pression, de températures (très faibles ou très élevées), de corrosion, de chocs ou encore d’exposition à la foudre. L’objectif demeure de combiner les excellentes propriétés mécaniques avec toujours plus de légèreté, de fiabilité et de durabilité.

• Les contraintes économiques, qui sont définies par la réduction des coûts à tous les niveaux. Il s’agit d’améliorer et maîtriser les procédés de fabrication. Cela permet, par la même occasion, l’amélioration de la fiabilité des équipements et la réduction des non-conformités. La totalité de la chaîne d’approvisionnement (élaboration, mise en forme, traitements, assemblage, outillage, contrôles…) doit entreprendre des actions dans cet objectif de réduction des coûts. C’est pourquoi des partenariats industriels sont établis pour faciliter la production.

• Les contraintes environnementales, qui visent à la réduction du bruit, la réduction des émissions polluantes et au respect des réglementations de développement durable.

Parmi la multitude de matériaux employés dans l’aéronautique, il se distingue :

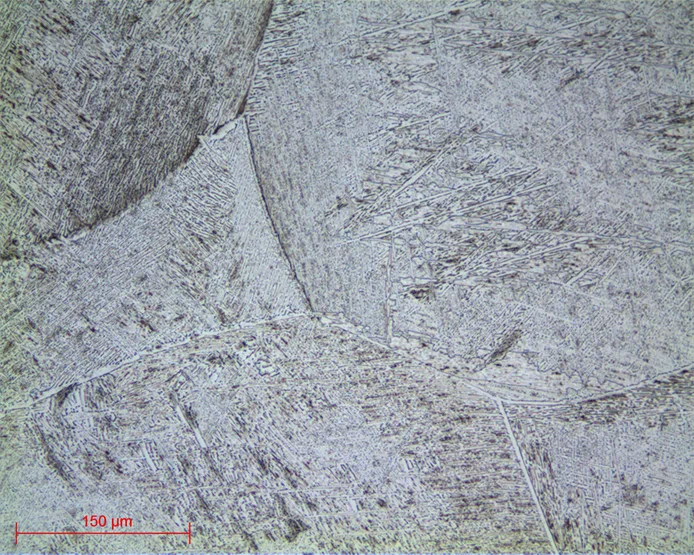

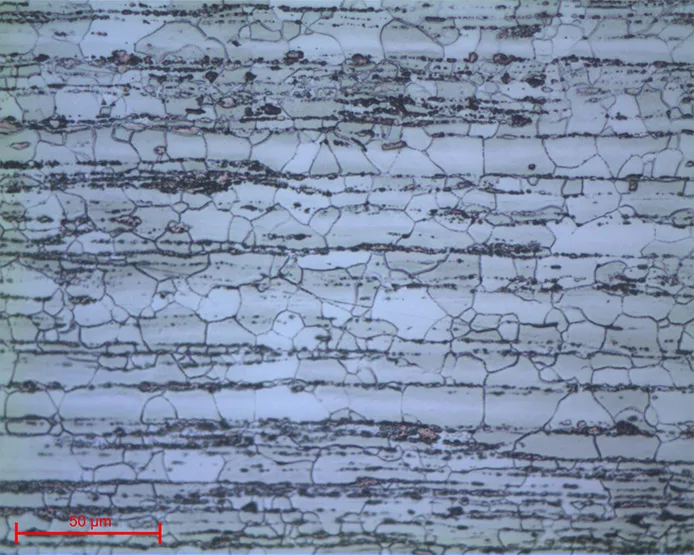

LES ACIERS ALLIÉS

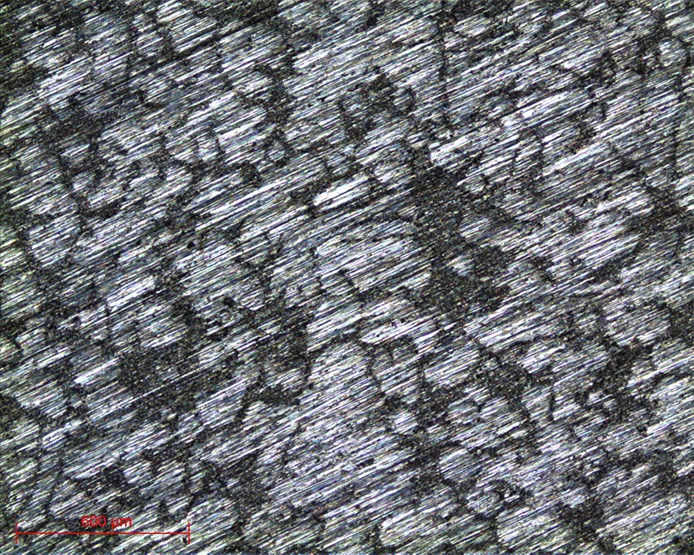

Parmi eux, on retrouve, les aciers faiblement alliés à hautes résistances, (au nickel, chrome et molybdène pour la boulonnerie ou les trains d’atterrissage Ex : 35NiCrMo16), les aciers maraging, combinant résistance, dureté et ductilité, (Ex : X2NiCoMo18-9-5 « Durnico »), le Fe-Ni36 « Invar » (bénéficiant d’un coefficient de dilatation thermique très faible) ou les aciers rapides (Ex : HS 6-5-2, utilisé pour les roulements).

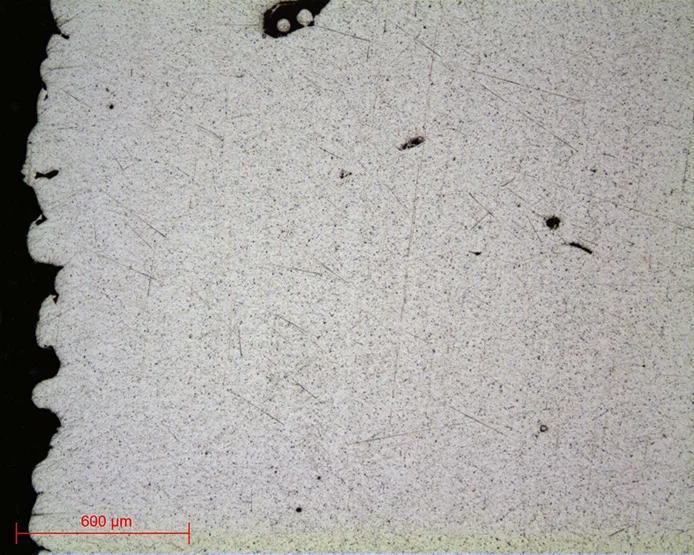

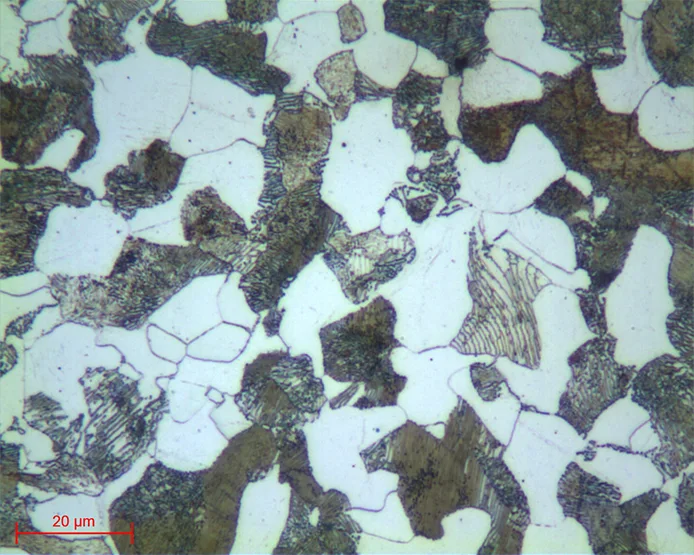

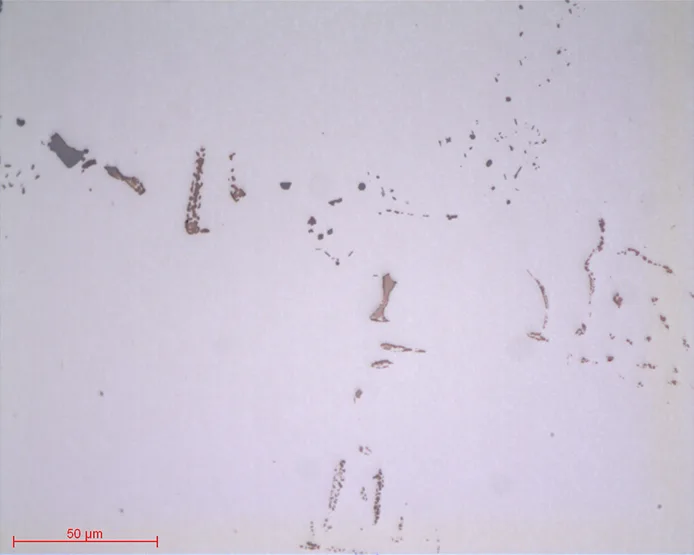

Il se distingue également les aciers inoxydables, qui sont des aciers (avec au maximum 1,0% de carbone) ayant une teneur en chrome d’au minimum 12% en masse. Ils présentent l’avantage de résister à la corrosion (grâce à leur teneur en chrome), d’avoir de bonnes caractéristiques mécaniques (ductilité, résistance au fluage, résistants aux températures élevées, …) et d’être soudables.

LES ALLIAGES D’ALUMINIUM

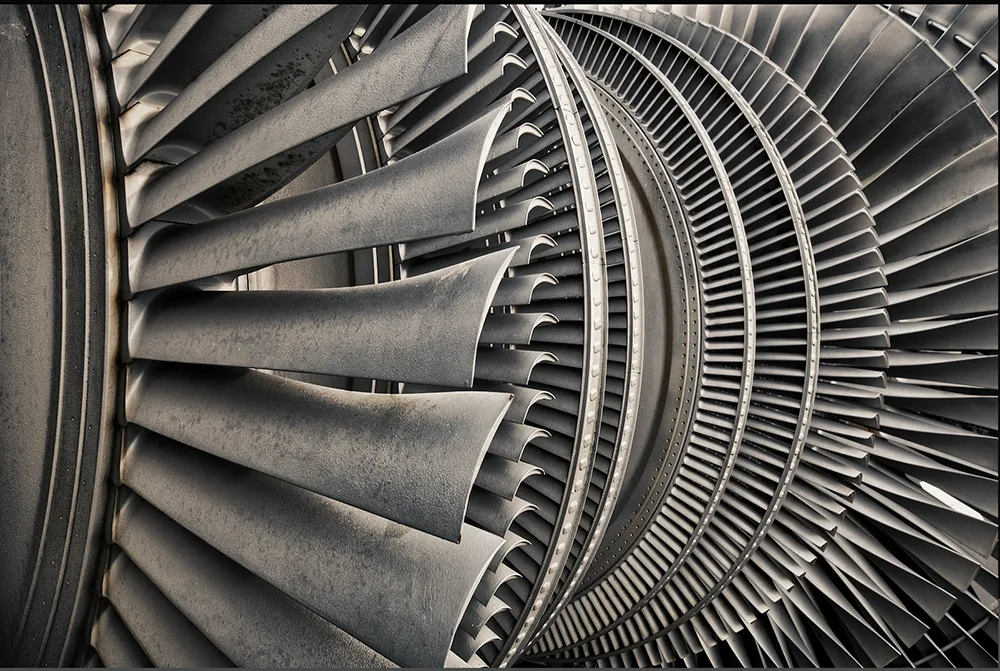

LES ALLIAGES DE TITANE

d’utilisation est de 600°C.

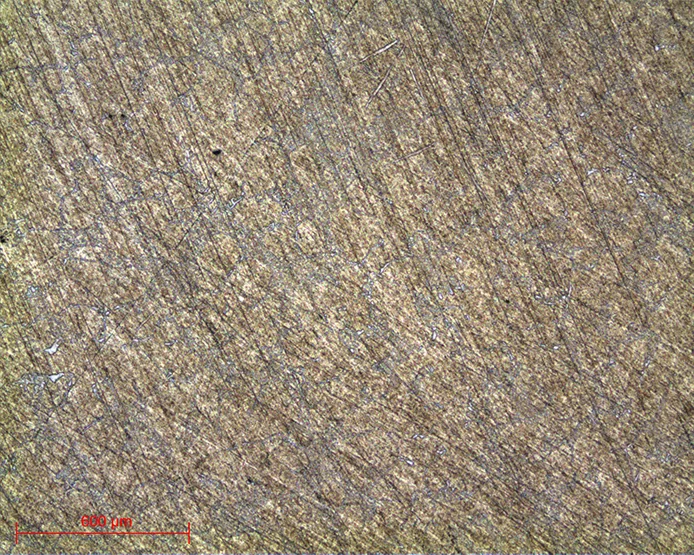

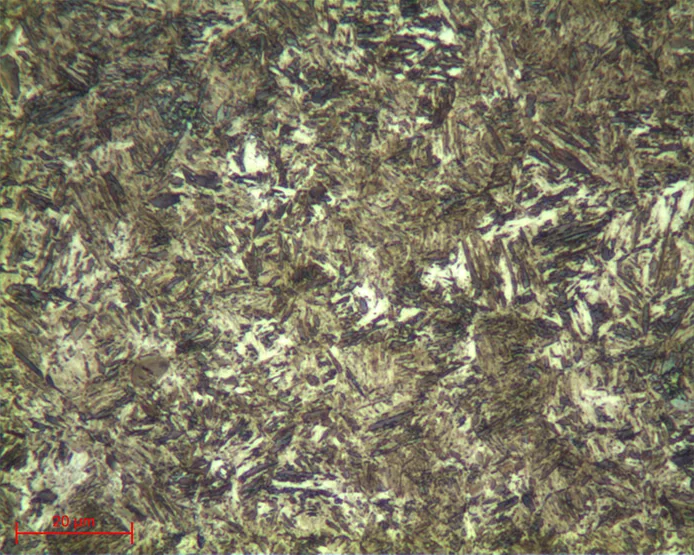

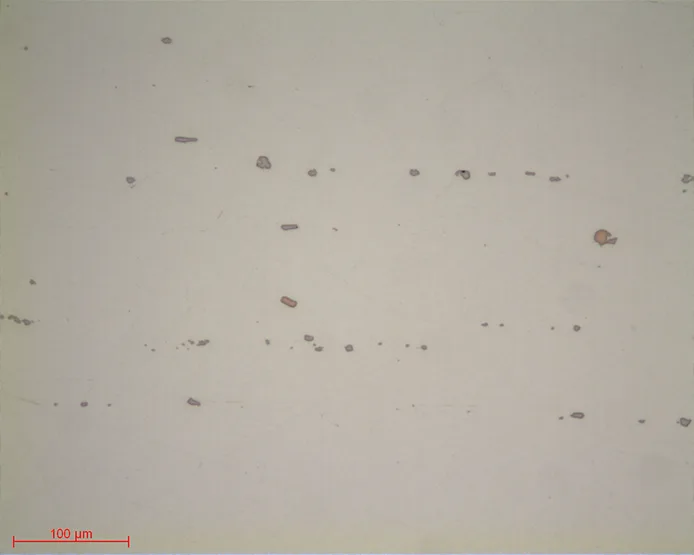

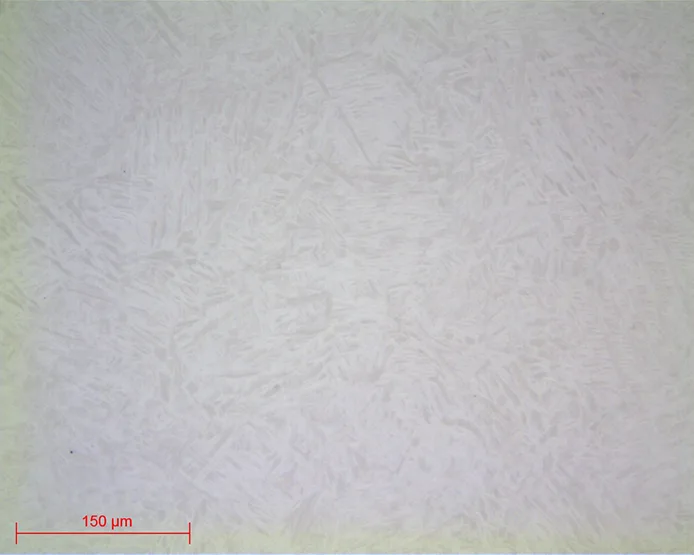

L’aéronautique est un des principaux domaines d’utilisation du titane métallique. Il est employé pour la boulonnerie ou sous forme de pièces forgées (trains d’atterrissage) ainsi que dans les éléments demoteurs (aubages et disques de compresseurs, carters structuraux, …). Un alliage de titane très couramment employé est le TA6V (TiAl6V4).

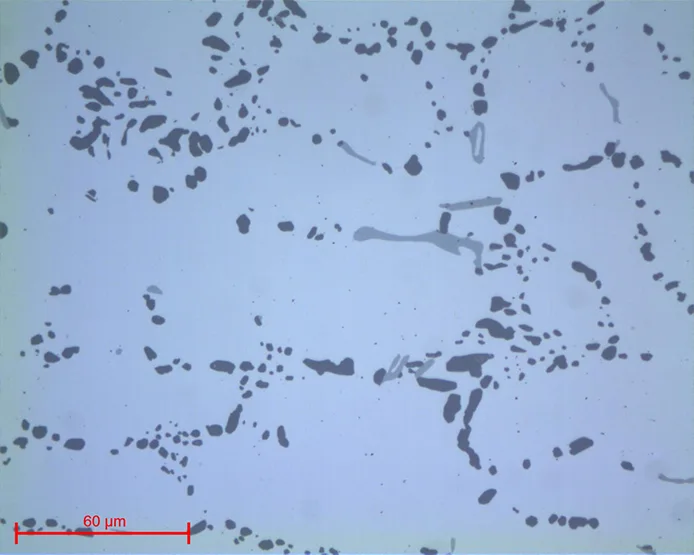

LES SUPERALLIAGES BASE NICKEL

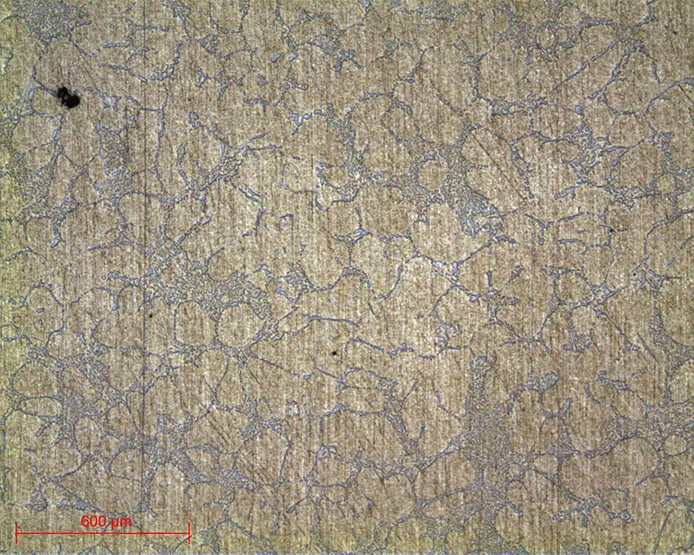

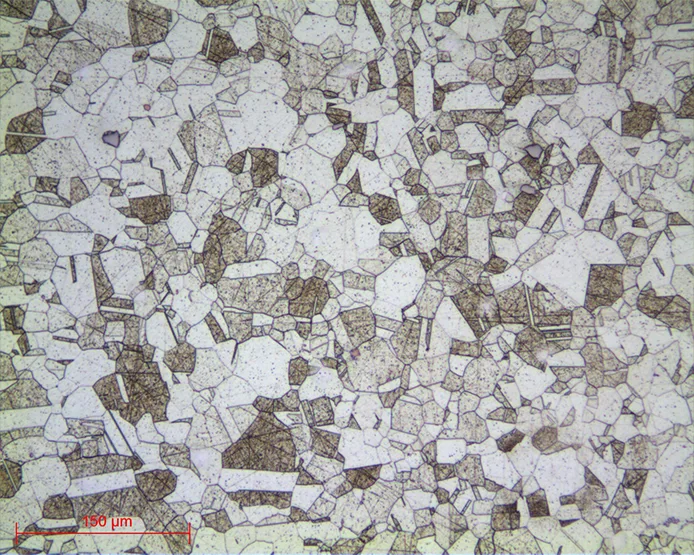

Les superalliages base nickel ont une teneur en nickel supérieure à 50%. Une multitude d’éléments d’additions peut être ajoutée (généralement cobalt, chrome et fer) et des traitements thermiques sont réalisables dans l’objectif d’influencer les propriétés mécaniques en modifiant la microstructure des alliages. Des traitements de surfaces tels que les projections thermiques plasma sont possibles dans le but d’améliorer : les résistances (usure, fatigue, corrosion, …) et les températures d’usages. Des alliages très fréquemment utilisés sont : Inconel (625 ou 718) ; Hastelloy et Nimonic.

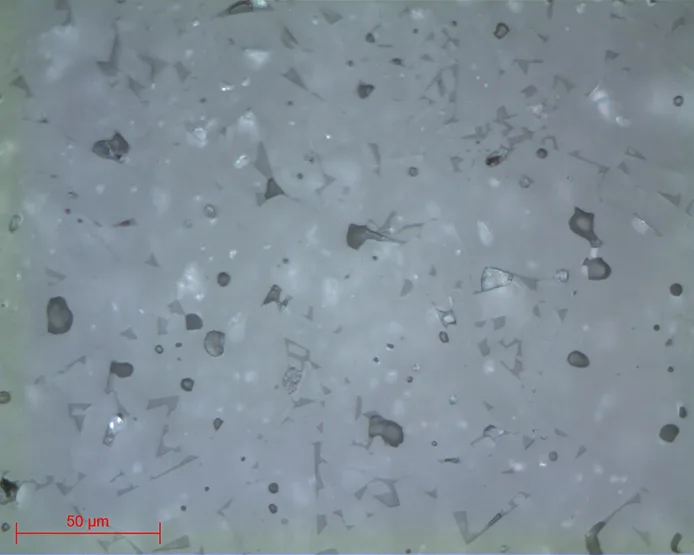

LES CÉRAMIQUES

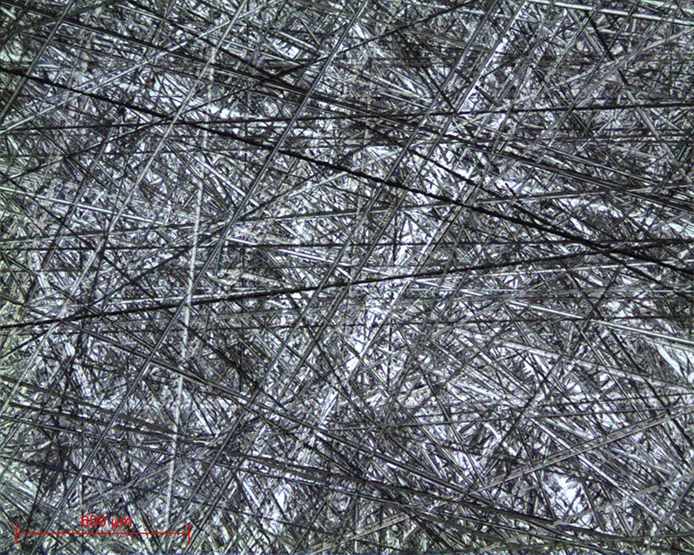

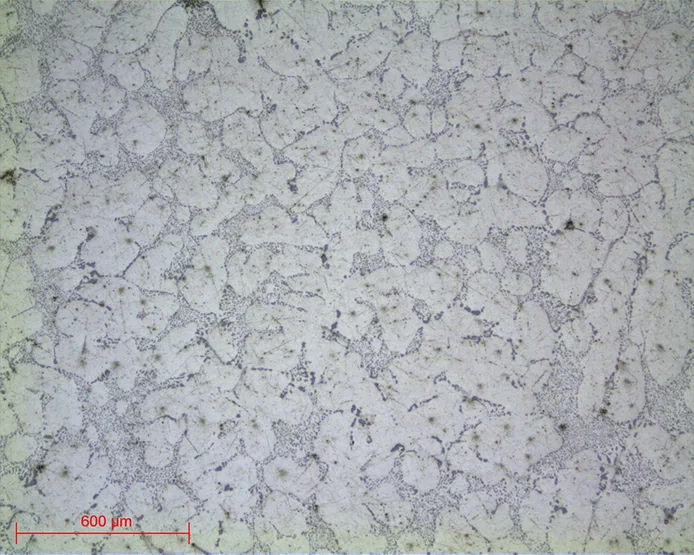

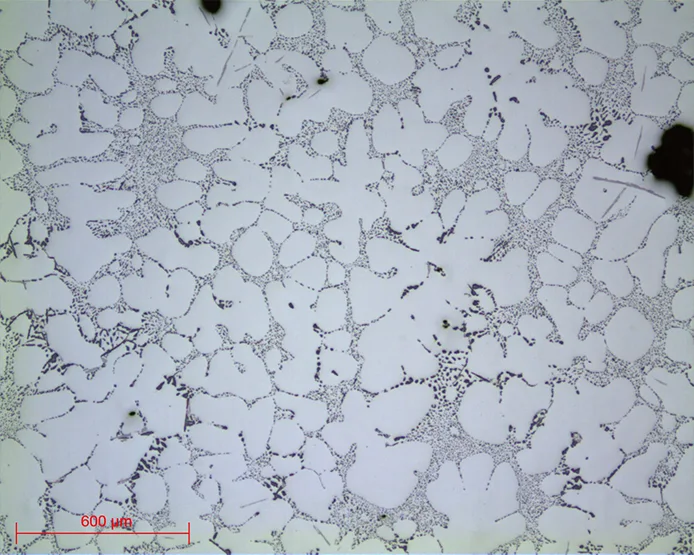

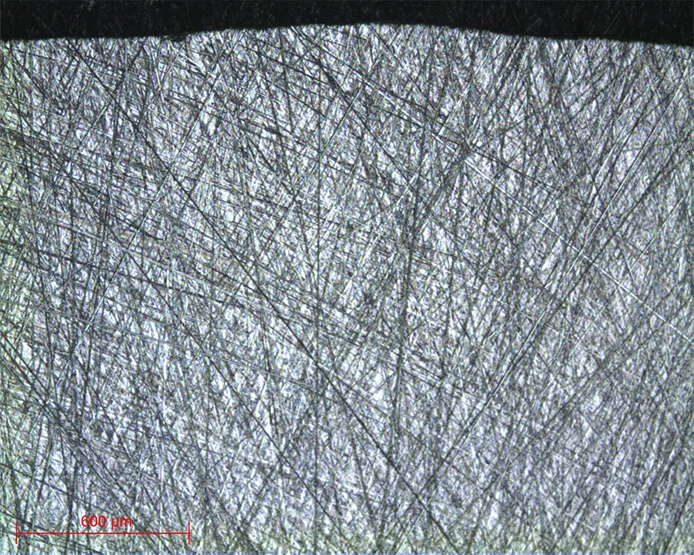

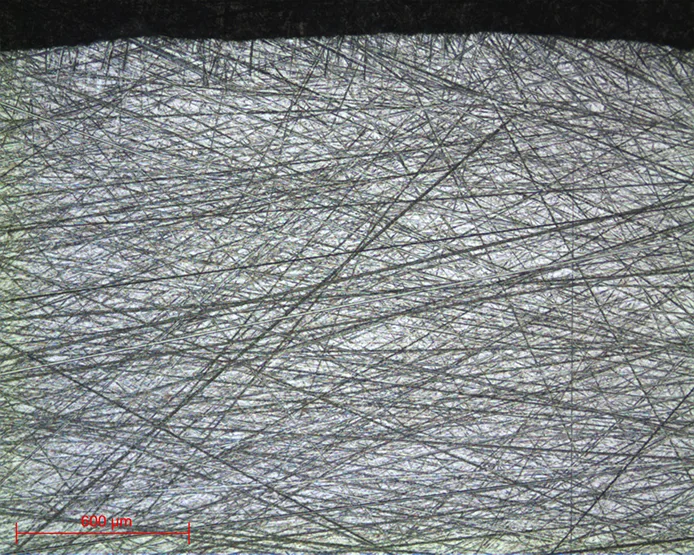

LES COMPOSITES (à haute performance)

ments sont : le renfort qui se constitue de fibres (très fréquemment de fibres de carbone ou fibres de verre) et d’une matrice dont le rôle est d’assurer le maintien et la continuité de ces fibres.

La nature de cette matrice définie trois catégories de composites : Les composites à matrice organique CMO (matrice en résine polymère), les composites à matrice céramique CMC et les composites à matrice métallique CMM.

L’intérêt des composites résident dans leur faible densité (ex : DCMO < 2), autrement dit leur légèreté qui, associée à leurs caractéristiques mécaniques, permet la substitution des pièces métalliques. Le choix de la composition des matériaux composites se fait selon leurs futures utilisations. Le principal inconvénient de ces matériaux est leur faible température de service, en d’autres termes, ils peuvent difficilement être employés à haute température. Ces matériaux présentent un fort potentiel de progrès et de développement.

=> Au cours de la fabrication des pièces aéronautiques, chacun des matériaux employés fait l’objet d’une multitude d’opérations (l’élaboration, les mises en forme, les transformations, les traitements mécaniques, thermiques et de surface, etc…). Toutes ces opérations ont pour but de répondre à un cahier des charges très exigeant. Un grand nombre de contrôles qualité est réalisé au cours de chaque étape de cette fabrication, parmi lesquels certains nécessitent une préparation métallographique.

PRÉPARATION MÉTALLOGRAPHIQUE

L’obtention d’une surface d’examen nécessite une succession d’opérations aussi importantes les unes

que les autres et quel que soit le matériau. Ces étapes sont dans l’ordre :

• Le prélèvement du produit à examiner (si nécessaire), appelé « TRONCONNAGE ».

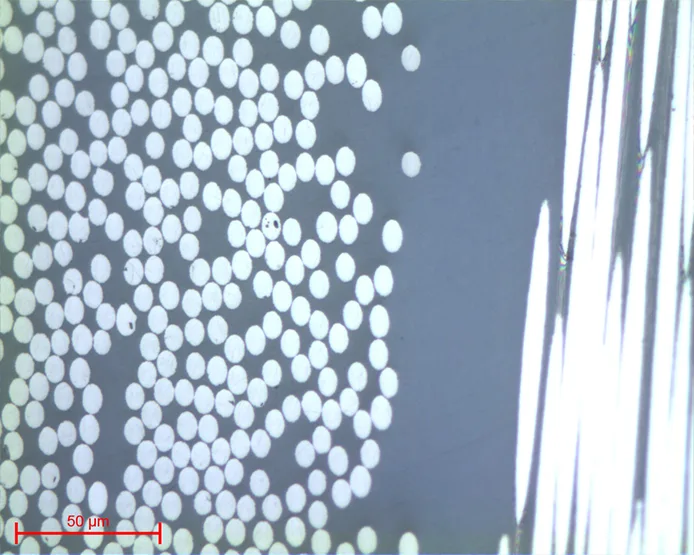

• La standardisation de la géométrie de l’échantillon prélevé (si nécessaire), appelée « ENROBAGE ».

• L’amélioration de l’état de surface de cet échantillon, appelée « POLISSAGE ».

• La caractérisation de l’échantillon : révélation de la microstructure de l’échantillon par un réactif

d’attaque (si nécessaire) appelée « ATTAQUE METALLOGRAPHIQUE » et l’observation microscopique (optique ou électronique).

=> Chacune de ces étapes doit être effectuée rigoureusement sous peine de rendre les étapes suivantes irréalisables.

TRONÇONNAGE

=> Le bridage, autrement dit le maintien de la pièce, est primordial. Si la pièce n’est pas bien maintenue, la coupe pourra présenter des risques pour la meule de tronçonnage, pour la pièce voire également pour la machine.

CONSOMMABLES

|

Aciers non traités et inoxydables |

Aciers traités et superalliages |

Titane et Aluminium |

Céramiques | Composites |

| Micro- tronçonnage |

UTW S Ø180 mm AO AOF II |

UTW S Ø180 mm CBN |

UTW S Ø180 mm MNF |

LM / LM+ LR |

UTW S Ø180 mm MNF LM+ / LR |

| Tronçonnage de moyenne capacité |

A AO AOF II |

A S CBN |

T MNF |

LM / LM+ LR |

MNF LM+ LR |

| Tronçonnage de grande capacité |

A AO |

AO S CBN |

T MNF |

LM / LM+ LR |

MNF LM+ LR |

Tableau 1 : Choix du type de meule de tronçonnage

ENROBAGE

ou de leur petite taille. L’enrobage facilite ainsi leur manipulation en standardisant leur géométrie et leurs dimensions.

=>Réaliser un enrobage de qualité est essentiel afin de protéger les matériaux fragiles mais également pour obtenir de bons résultats de préparation en vue du polissage et des futures analyses.

Avant d’être enrobé, l’échantillon doit être ébavuré à l’aide par exemple d’un papier abrasif grossier dans le but d’éliminer les éventuelles bavures de coupe. Un nettoyage à l’éthanol (dans un bac à ultrasons pour encore plus d’efficacité) est également envisageable. Cette opération permet à la résine d’adhérer au mieux sur l’échantillon et limite ainsi le phénomène de retrait (espace entre la résine et l’échantillon).

Si ce phénomène de retrait persiste, il peut amener des problèmes lors du polissage. Des grains d’abrasifs sont susceptibles de se loger dans cet espace puis de se libérer lors d’une étape ultérieure, il y a alors un risque de pollution pour l’échantillon et le support de polissage. Dans ce cas, un nettoyage au bac à ultrasons entre chaque étape est recommandé.

Il existe deux procédés d’enrobages :

LE PROCÉDÉ À CHAUD

• Presse d’enrobage à chaud totalement automatique.

• Simple d’utilisation, la mémorisation, l’ajustement des procédés et la rapidité d’exécution en font une machine de haute précision.

• L’enrobeuse à chaud propose six moules de diamètres différents allant de Ø25,4mm à Ø50mm.

LE +

LE PROCÉDÉ À FROID

• Les pièces à examiner sont fragiles / sensibles à la pression

• Les pièces présentent une géométrie complexe (structure en nid d’abeille).

• Le besoin est d’enrober un grand nombre de pièces en série.

Le procédé à froid peut être utilisé avec :

LE +

LE +

CONSOMMABLES

|

Aciers non traités et inoxydables |

Aciers traités et superalliages |

Titane et Aluminium |

Céramiques | Composites |

| A chaud | Epoxy Phénolique Allylique |

Epoxy Phénolique Allylique |

Epoxy Phénolique Allylique |

Ø | Ø |

| A froid | KM-U KM-B IP / IP-FAST 2S* |

KM-U KM-B IP / IP-FAST 2S* |

KM-U KM-B IP / IP-FAST 2S* |

KM-U KM-B IP / IP-FAST |

KM-U KM-B IP / IP-FAST 2S* |

Tableau 2 : Choix du type de résine d’enrobage adapté

* Adaptée pour les très grandes séries

Les céramiques et les composites sont des matériaux fragiles et sensibles à la chaleur et/ou à la pression. Il est par conséquent déconseillé d’effectuer un procédé d’enrobage à chaud avec ce type de matériau.

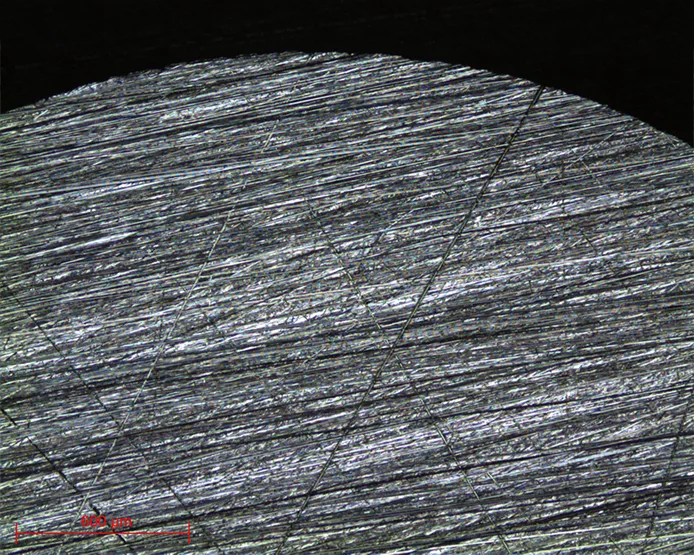

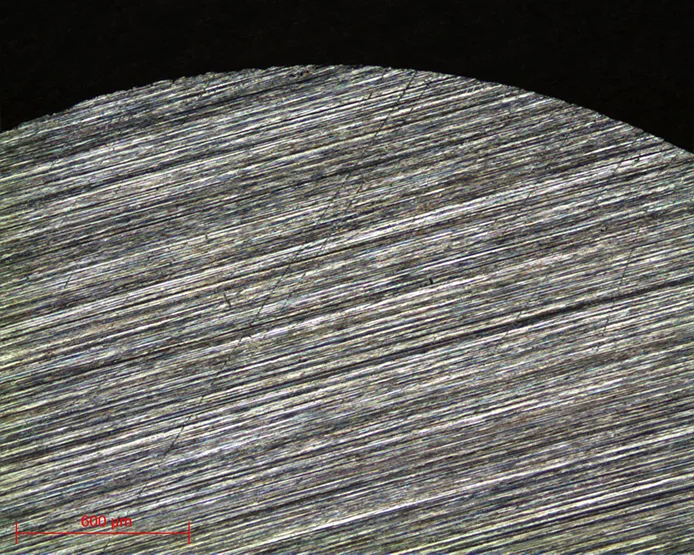

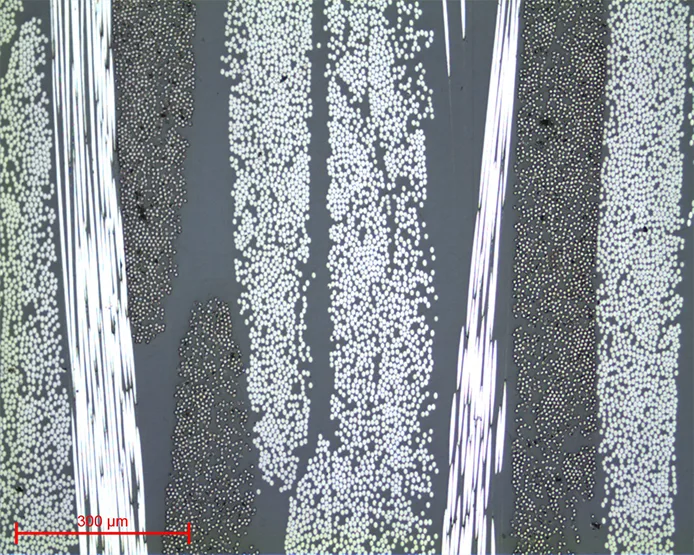

POLISSAGE

PRESI propose une grande gamme de polisseuses manuelles et automatiques, avec un large choix d’accessoires, afin de couvrir tous les besoins, du pré-polissage à la super-finition et du polissage d’échantillons unitaires ou en série.

La gamme de polisseuses automatiques MECATECH permet un polissage aussi bien manuel qu’auto- matique. Avec ses technologies avancées, ses puissances moteur de 750 à 1500 W, toute l’expérience de PRESI est concentrée dans cette gamme très complète. Peu importe le nombre ou la taille des échantillons, MECATECH garantie un polissage optimal.

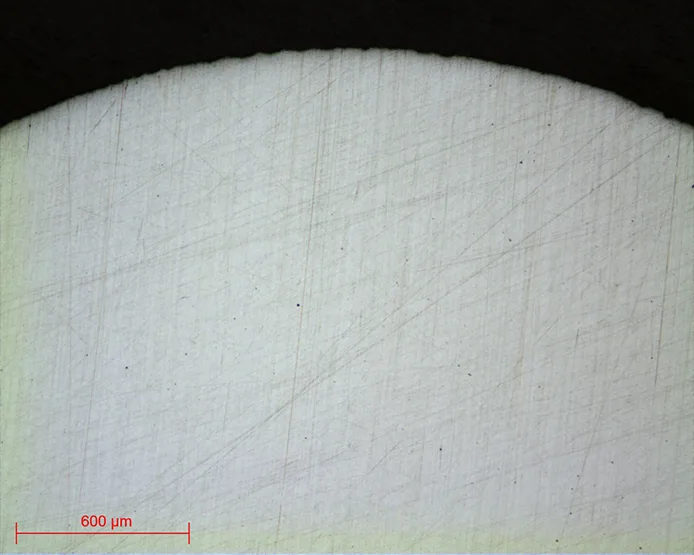

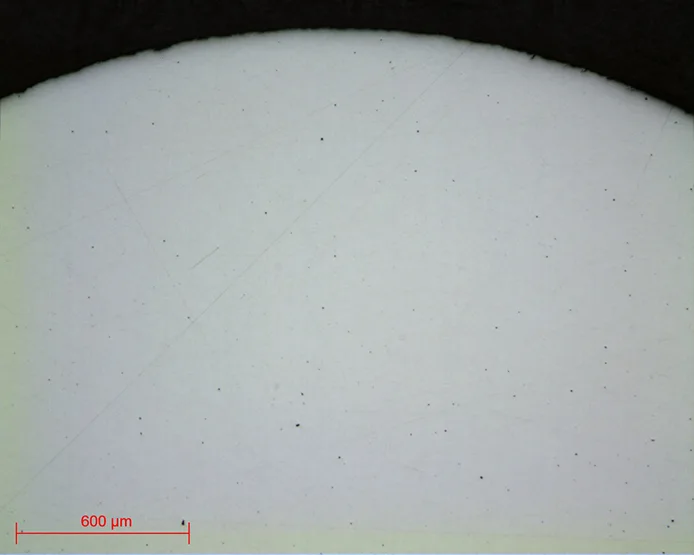

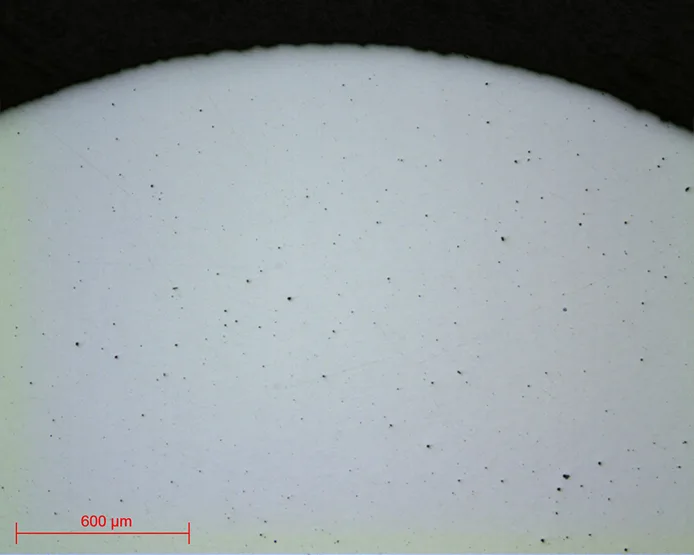

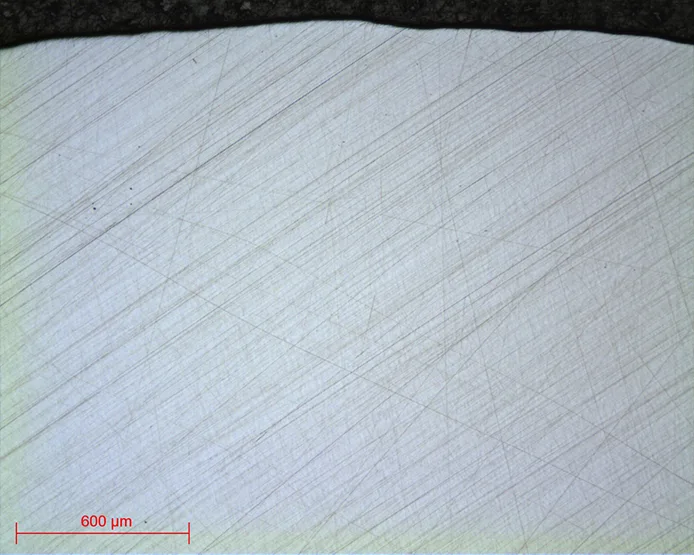

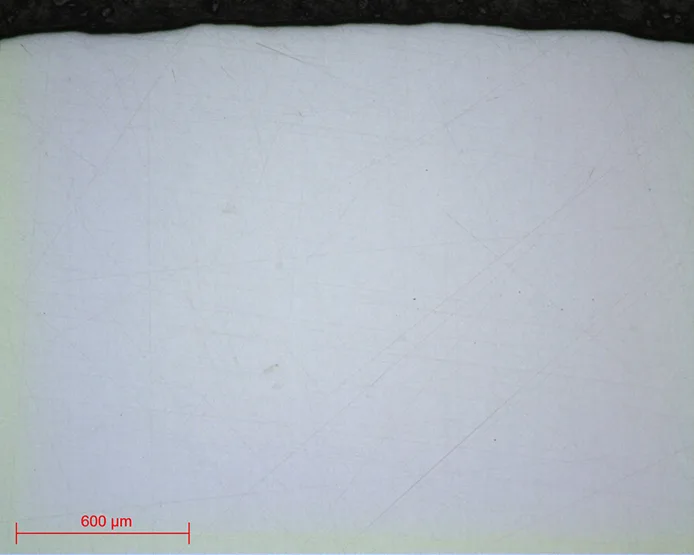

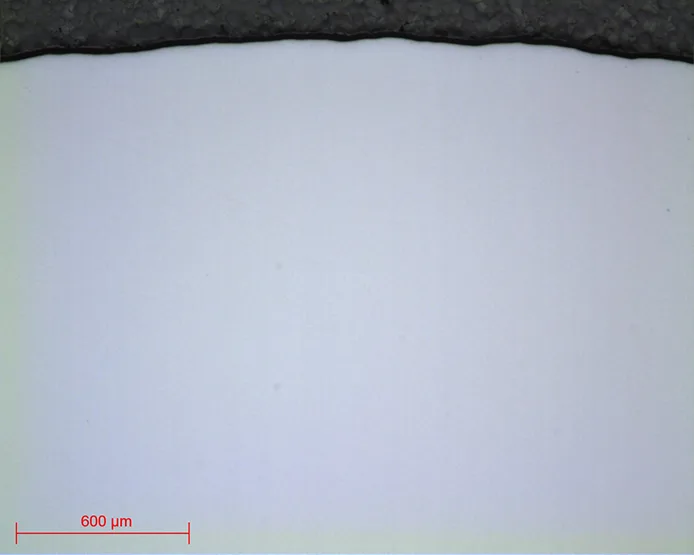

CONSOMMABLES ET GAMMES DE POLISSAGE

Toutes les premières étapes de chaque gamme sont appelées « mise à niveau » et consistent à retirer de la matière rapidement afin de mettre à niveau la surface de l’échantillon (et de la résine). Celles données ci-dessous sont standards et peuvent, par conséquent, être modifiées selon le besoin.

Les forces d’appui varient selon la taille des échantillons mais de manière générale il sera appliqué : 1daN par 10mm de diamètre d’enrobage pour les étapes de pré-polissage (ex : Ø40mm = 4 daN) puis la force sera diminuée de 0,5daN à chaque étape de polissage avec une suspension abrasive.

| Gamme | N°1 | N°2 | N°3 | N°4 | N°5 | N°6 |

| Matériau | Aciers non traités, inoxydables, superalliages |

Aciers traités et superalliages |

Titane | Aluminium | Céramiques | Polymères (composites) |

Tableau N°3 : Choix de la gamme de polissage

GAMME N°1

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | SiC P1200 | Ø / Eau | 300 | 150 | 1’ | |

| 3 | RAM | 3μm LDP /

Reflex Lub |

150 | 135 | 3’ | |

| 4 | NT | 1μm LDP / Re- flex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 / Eau | 150 | 100 | 1’ |

GAMME N°2

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | I-MAX R 54μm | Ø / Eau | 300 | 150 | 3’ | |

| 2 | I-MAX R 18μm | Ø / Eau | 300 | 150 | 3’ | |

| 3 | ADR II | 3μm LDP /

Reflex Lub |

150 | 135 | 4’ | |

| 4 | NT | 1μm LDP / Re- flex Lub |

150 | 135 | 1’ | |

| 5 | NT | Al2O3 / Eau | 150 | 100 | 1’ |

GAMME N°3

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDP /

Reflex Lub |

150 | 135 | 5’ | |

| 3 | SUPRA | SPM / Eau | 150 | 100 | 5’ |

GAMME N°4

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P1200 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | TOP | 9μm LDM /

Reflex Lub |

150 | 135 | 2’ | |

| 3 | RAM | 3μm LDM /

Reflex Lub |

150 | 135 | 2’ | |

| 4 | NT | 1μm LDM /

Reflex Lub |

150 | 135 | 1’ | |

| 5 | SUPRA | SPM / Eau | 150 | 100 | 1’ |

GAMME N°5

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | Tissediam 40 μm |

Ø / Eau | 300 | 150 | 2’ | |

| 2 | Tissediam 20 μm |

Ø / Eau | 300 | 150 | 2’ | |

| 3 | TOP | 9μm LDP /

Reflex Lub |

150 | 135 | 5’ | |

| 4 | NWF+ | 3μm LDP /

Reflex Lub |

150 | 135 | 2’ | |

| 5 | SUPRA | SPM / Eau | 150 | 100 | 2’ |

GAMME N°6

| N° | Support | Suspension / Lubrifiant |

Vplateau (tr/min) |

Vtête (tr/min) |

Sens de rotation Plateau / tête |

Temps |

| 1 | SiC P320 | Ø / Eau | 300 | 150 | 1’ | |

| 2 | SiC P1200 | Ø / Eau | 300 | 150 | 1’ | |

| 3 | STA | 3μm LDP /

Reflex Lub |

150 | 135 | 5’ | |

| 4 | NT | Al2O3 n°1 /

Eau |

150 | 100 | 1’ |

De plus, elles ne sont pas nécessairement à réaliser dans leur entièreté en fonction des besoins d’observations (à l’exception des échantillons de titane pour lesquels toutes les étapes de la gamme doivent être effectuées).

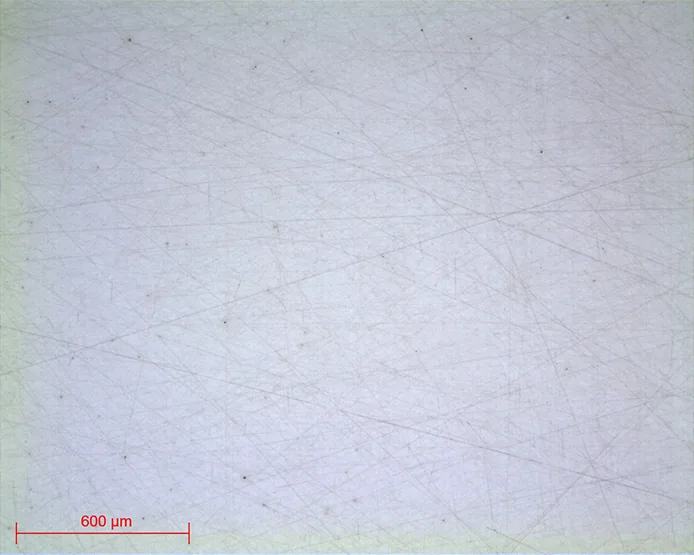

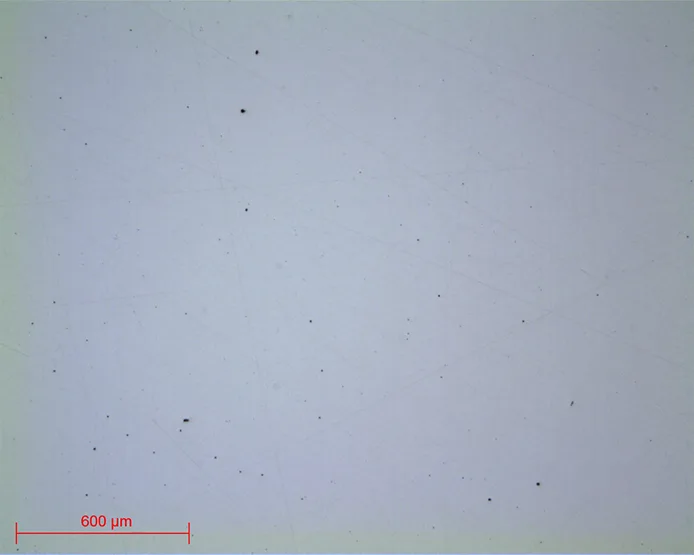

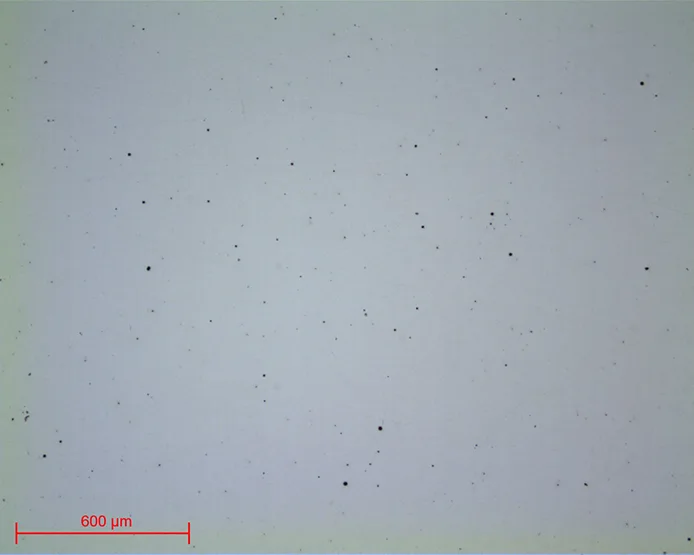

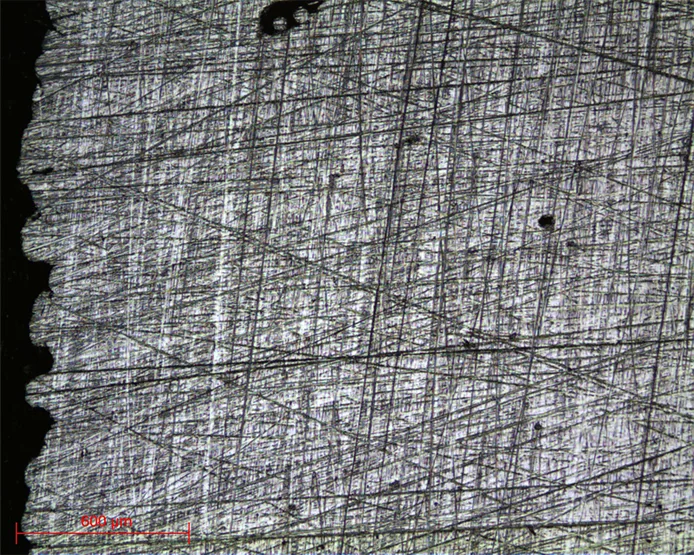

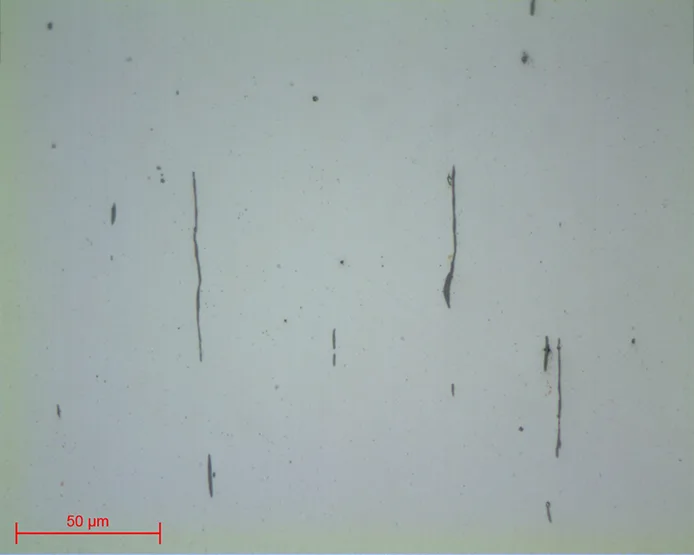

À l’issue de cette préparation, les échantillons polis peuvent être observés directement sans attaque métallographique. Sinon l’attaque métallographique permet de créer des différences de relief et/ou de couleur entre les différents constituants et permet leur observation. Elle se pratique majoritairement sur les métaux (Cf Lab’Notes du matériau associé).

TÉLÉCHARGER LA LAB'NOTE

Remplissez simplement le formulaire ci-après :

Découvrez nos autres Lab’Note :

- Contrôle qualité impression 3D

- Contrôle traitement thermique

- Contrôle qualité dispositifs médicaux

- Contrôle qualité acier

- Contrôle qualité acier inoxydable

- Contrôle qualité fonte

- Contrôle qualité cuivre et alliages

- Contrôle qualité aluminium

- Contrôle qualité nickel

- Contrôle qualité titane

- Contrôle qualité matériaux céramiques

- Contrôle qualité électronique

- Contrôle qualité métaux précieux